-

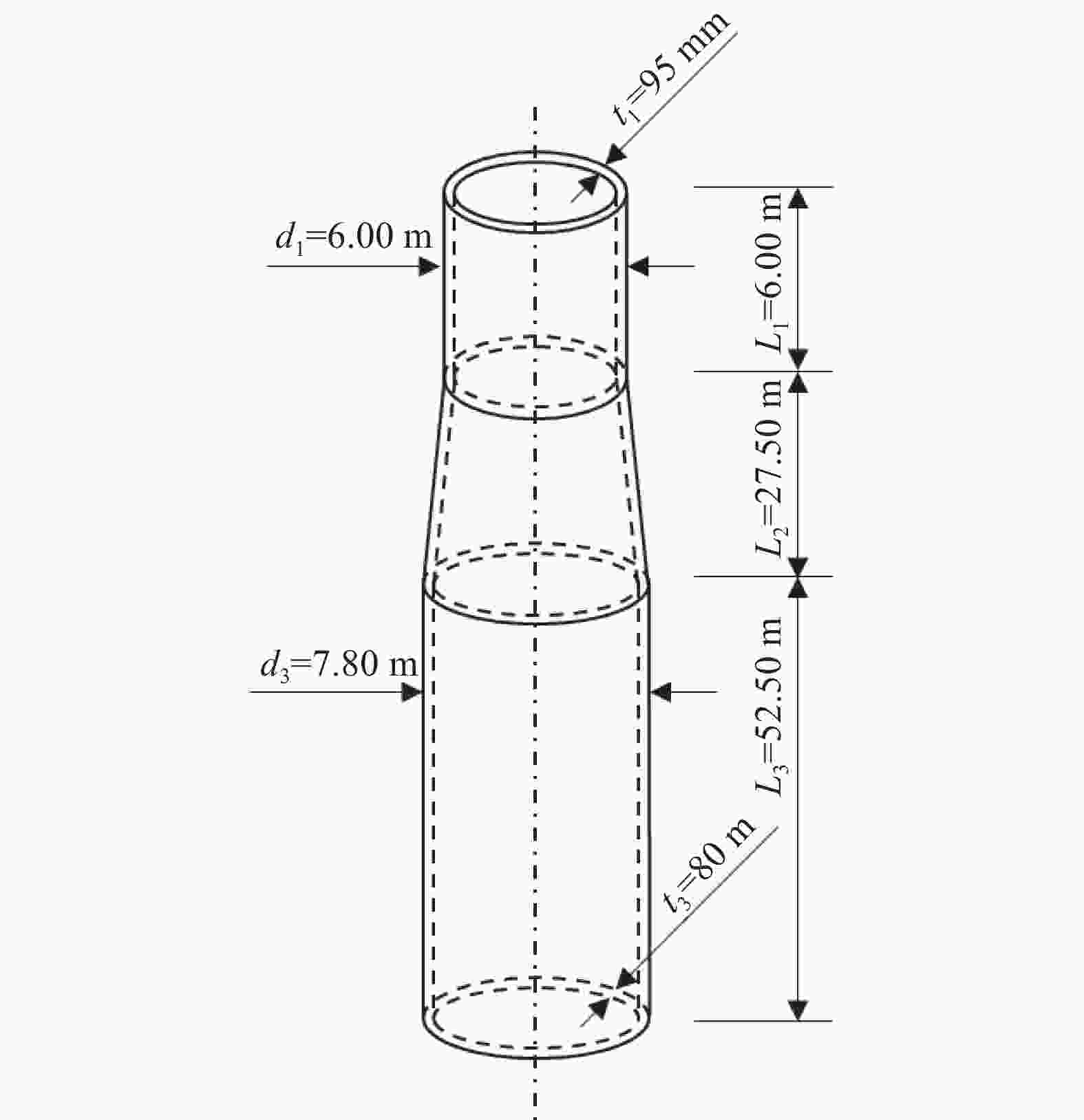

海上风力发电因其资源丰富、稳定性高、对陆地资源依赖较小[1-3],成为我国近年来发展的重点领域[4]。随着全球能源需求的不断增长,海上风机的装机量呈现显著增长趋势[5-7]。为获取更大的风能,海上风机通常建造在更深的水域,但由于水下结构的施工难度较大,且环境条件复杂,因此基础结构的成本占总造价的比例较高[8-9]。大直径单桩基础(图1)具有承载力高、施工简便、成本相对较低等优势,已经成为当前海上风电场建设的主要基础型式[10-11]。

大直径单桩通常直接沉入海床,通过锤击贯入的方式完成桩基的安装。锤击沉桩法由于施工效率高,适用范围广被普遍采用。由于桩锤的锤击作用,桩体在沉桩过程中受到连续的冲击荷载,使得单桩基础在焊接位置及其他应力集中区域更易出现疲劳问题。因此,分析大直径单桩基础由于锤击沉桩过程中锤击作用对疲劳性能的影响是有必要的。

现有研究大多通过现场试验或理论分析来获得桩身力学响应参数[13-15],并基于规范提出或修正的S-N曲线和Palmgren-Miner理论对单桩的疲劳性能进行评估[16-18]。试验方法主要通过在桩身布置传感器以采集施工过程中桩身的力学响应参数。Moriyasu等[19]对直径101.6 mm,长3.5 m的开口钢管桩振动贯入过程展开了原位试验,研究了振动沉桩中桩土界面的摩擦疲劳,建立了轴向摩擦疲劳与桩端土阻力和剪切功的关系。Tavasoli等[20]研究了相同长度体积的阶梯型和锥形单桩基础的可打性,并基于一维波动方程进行讨论。结果表明,将阶梯型和锥形单桩基础简化成若干个相互刚性连接的棱形段进行一维计算与原位试验实测结果吻合较好。Chrisopoulos等[21]对半透明模型箱中缩尺锥形桩振动贯入过程进行了分析,锥形桩直径36 mm,测量了锥形桩的运动、土阻力和孔隙水压力。

近年来,对于沉桩过程的研究,人们越来越多地开始采用数值模拟的方式。在模拟中通常将桩身视为刚体,否则会极大的消耗算力,甚至造成收敛性问题。Hamann等[22]采用两种不同的有限元模型对比了ABAQUS静力、动力以及欧拉-拉格朗日耦合法(CEL)下桩体的安装问题,在两种模型中均将桩身建模为刚体来简化计算,可以得到土体有效径向应力、超孔隙压力和孔隙比的分布。Bienen等[23]同样将桩身看作刚体,基于CEL法模拟了桩锤驱动作用对土体扰动对单桩侧向承载力的影响。Chen等[24]指出桩身刚性假设可能无法准确预测单桩内部的波动传播。此外,该假设意味着锤击时即施加桩的全部质量,而不是像弹性体那样实现力波向下传递。因此,采用刚体模型可能低估单桩的贯入阻力。

试验方法主要围绕尺寸较小的桩体或缩尺模型展开,但其限制较多,难以应用于长度较长,直径超大的桩体。数值模拟方法因其能够定量输出桩体贯入过程中桩身与土体相互作用情况的优点,在沉桩过程的研究中得到了广泛应用。传统的数值模拟中通常将单桩假定为刚体,其优点是可以获得较高的计算效率和计算稳定性,但无法获得桩身在锤击过程中的应力波传播情况。因此,要想通过数值模拟获得桩身的力学响应数据,进而进行疲劳分析,需将桩身看作弹性体,但这会极大地消耗算力,通常无法实现对弹性桩贯入全过程的模拟计算。而目前鲜有研究通过弹性桩假定进行计算,亟需提出一种简单有效的方法简化计算,并经过工程现场实测数据验证可行性。

文章为解决弹性单桩连续贯入计算量过大的问题提出了分段预置的建模方式,实现了对弹性桩锤击贯入过程的分段计算,通过工程实例数据验证了分段计算建模方法计算单桩锤击过程中桩身的力学响应的可行性,得到了单桩桩身测试断面在单次锤击作用下的位移、速度和应力的时程响应,并基于S-N曲线和Palmgren-Miner理论计算了桩身变截面焊接位置处的疲劳损伤。对海上风电单桩基础的施工安装过程及其疲劳寿命设计有着指导意义和工程应用前景。

-

我国东南沿海某风机采用大直径单桩作为基础,场地属海积海底阶地貌,机位处海床高程为−23.36 m,地势整体较为平坦。该单桩在液压冲击锤的作用下贯入至风化岩层,各土层参数如表1所示。

表 1 单桩目标机位土层参数

Table 1. Soil layer parameters of monopile target position

岩土名称 层底

深度/m天然重度

γ/(kN·m−3)压缩模量

Es/MPa泊松比

μ粘聚力

C/kPa淤泥 5.1 16.25 2.25 0.487 9.00 淤泥质土 18.2 18.00 2.50 0.487 18.50 粉细砂 21.0 20.00 7.00 0.470 - 淤泥质土 28.3 18.00 3.00 0.487 21.00 中细砂 33.6 20.50 10.00 0.470 - 粉质黏土 34.7 20.00 5.25 0.487 37.00 全风化花岗岩 39.0 19.50 7.00 0.270 - 散体状强风化

花岗岩105.0 19.50 7.00 0.270 - -

单桩基础全长86.00 m,底部直径7.80 m,顶部直径6.00 m,桩身材料为DH36钢材。单桩制作加工时通过数十个管节焊接而成。为简化模型,按照不改变单桩实际外径且质量守恒的原则进行简化。根据其外径大小的不同可以将其分为3段管节:第一节为自顶部法兰向下至变截面段前的等直径钢管,直径d1=6.00 m,壁厚t1=95 mm;第二节为上端直径d1=6.00 m、下端直径d3=7.80 m的变截面管,壁厚线性由t1=95 mm渐变至t3=80 mm;第三节为变截面段底端至桩身底端的等直径钢管,直径d3=7.80 m,壁厚t3=80 mm。简化后的单桩基础几何尺寸如图2所示。

-

单桩的连续贯入分为自重下沉、压锤下沉和连续锤击3个阶段,最终完成锤击后单桩的入土深度为46.64 m。所使用桩锤为Hydrohammer® IHC-S3000液压桩锤,其锤芯的质量为150 t,桩锤整体质量为625 t,锤击速率为35 bl/min。桩锤通过限位器放置于桩身顶部,以确保其锤击过程的锤击能尽可能沿竖向传递。

-

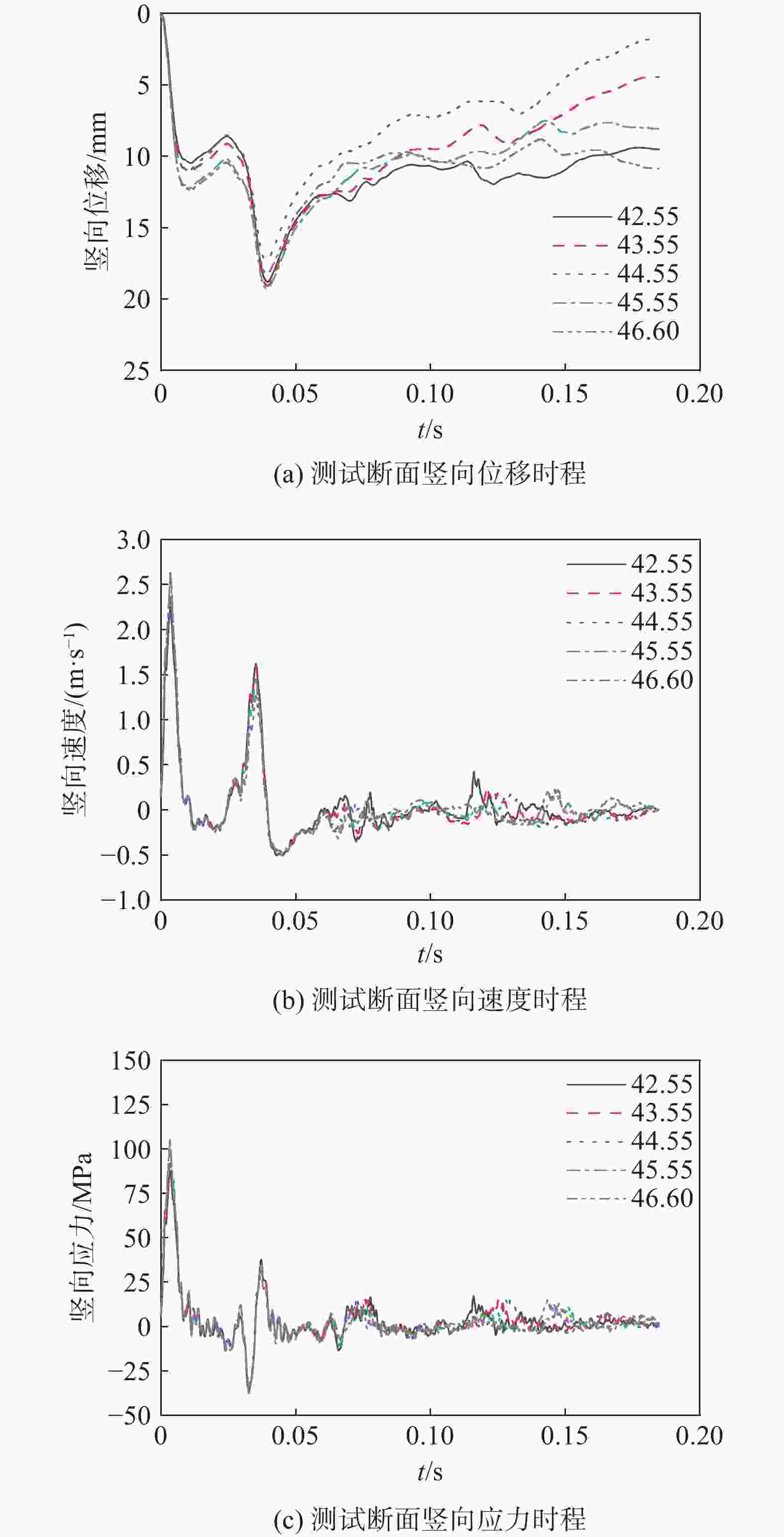

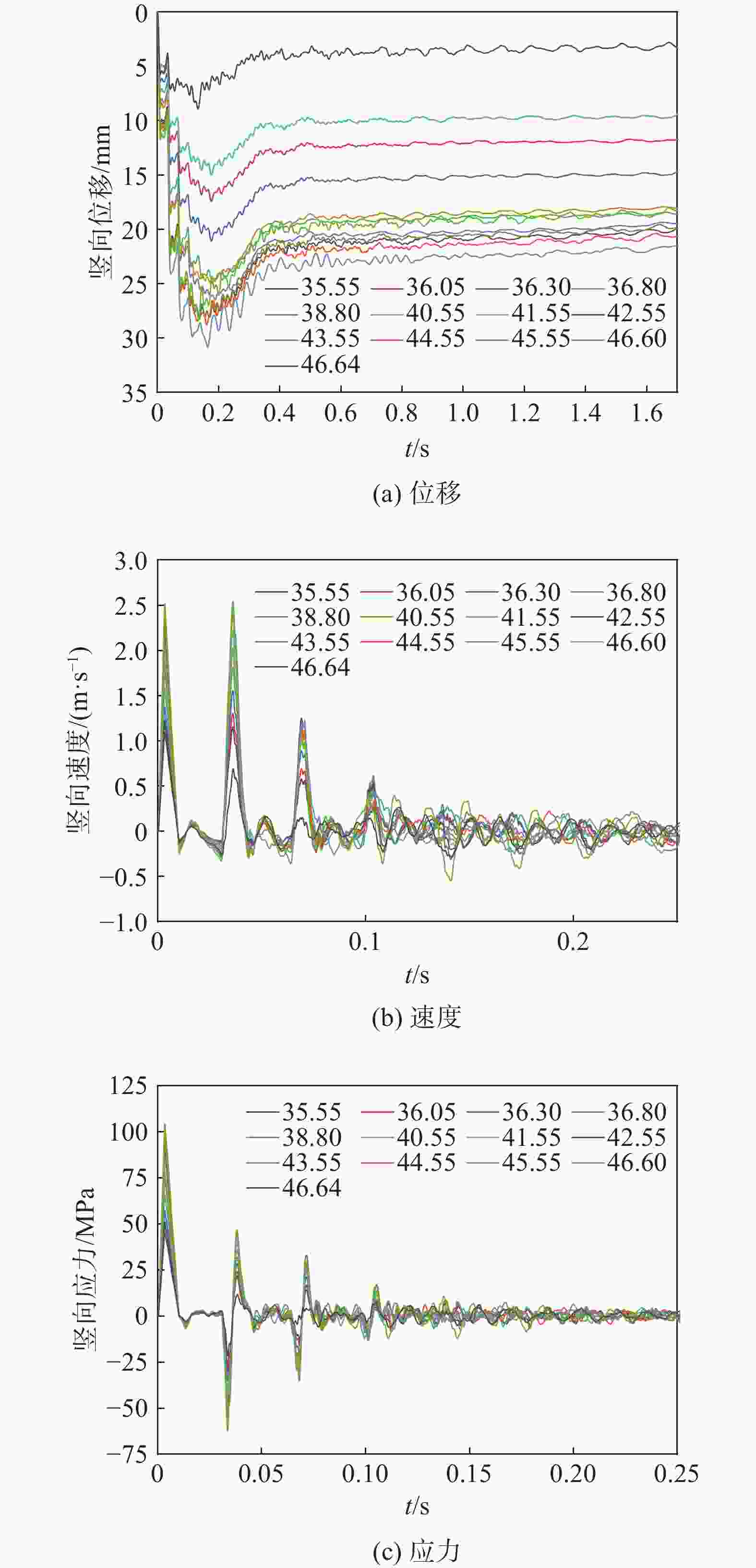

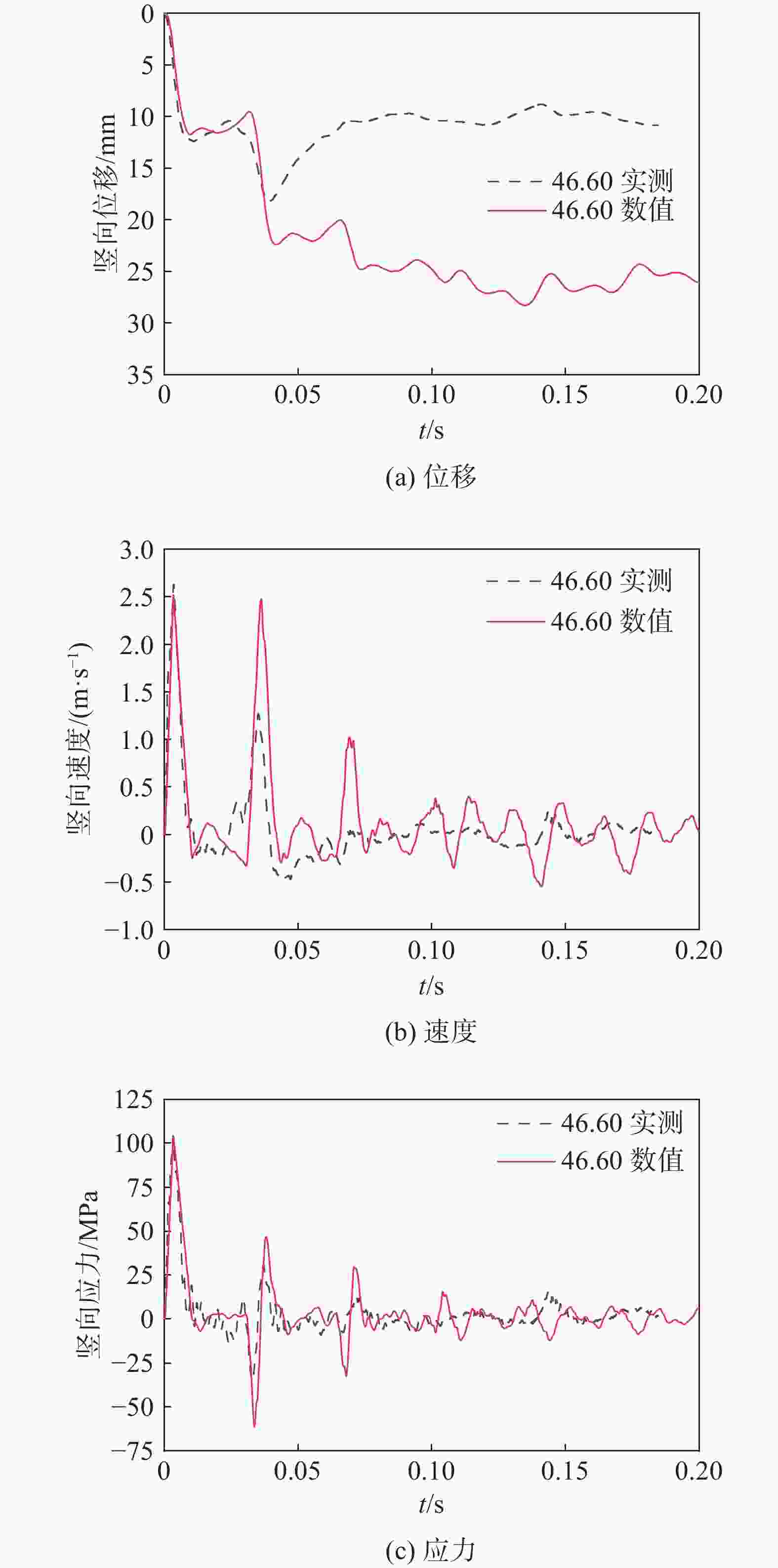

为了获取桩身响应,根据《建筑基桩检测技术规范》(JGJ 106-2014)[25]的方法,在终锤前开展了高应变测试,加速度和应变传感器安装在了距离桩底为79 m处的断面上(称为测试断面),分别对5个深度(42.55 m、43.55 m、44.55 m、45.55 m、46.60 m)进行了高应变数据记录,如图3所示,其中位移和速度均取向下为正,应力取受压为正。

从图3中可以发现,测试断面的竖向位移在

0.0110 s达到第一峰值,在0.0395 s达到第二峰值;竖向速度参数在0.0035 s达到第一峰值,0.0350 s达到第二峰值,在0.0445 s达到最小值;竖向应力在0.0035 s达到最大压应力,随后在0.0335 s后达到最大拉应力。各工况下测试断面的各项高应变数据的变化规律基本一致。竖向位移在第二峰值达到最大,随后缓慢下降。竖向速度第一峰最大,第二峰次之,随后迅速衰减并在0 m/s波动。竖向应力第一峰为最大压应力,随后出现第一谷为最大拉应力,后出现第二峰为压应力值,最后迅速衰减并在0 MPa波动。

-

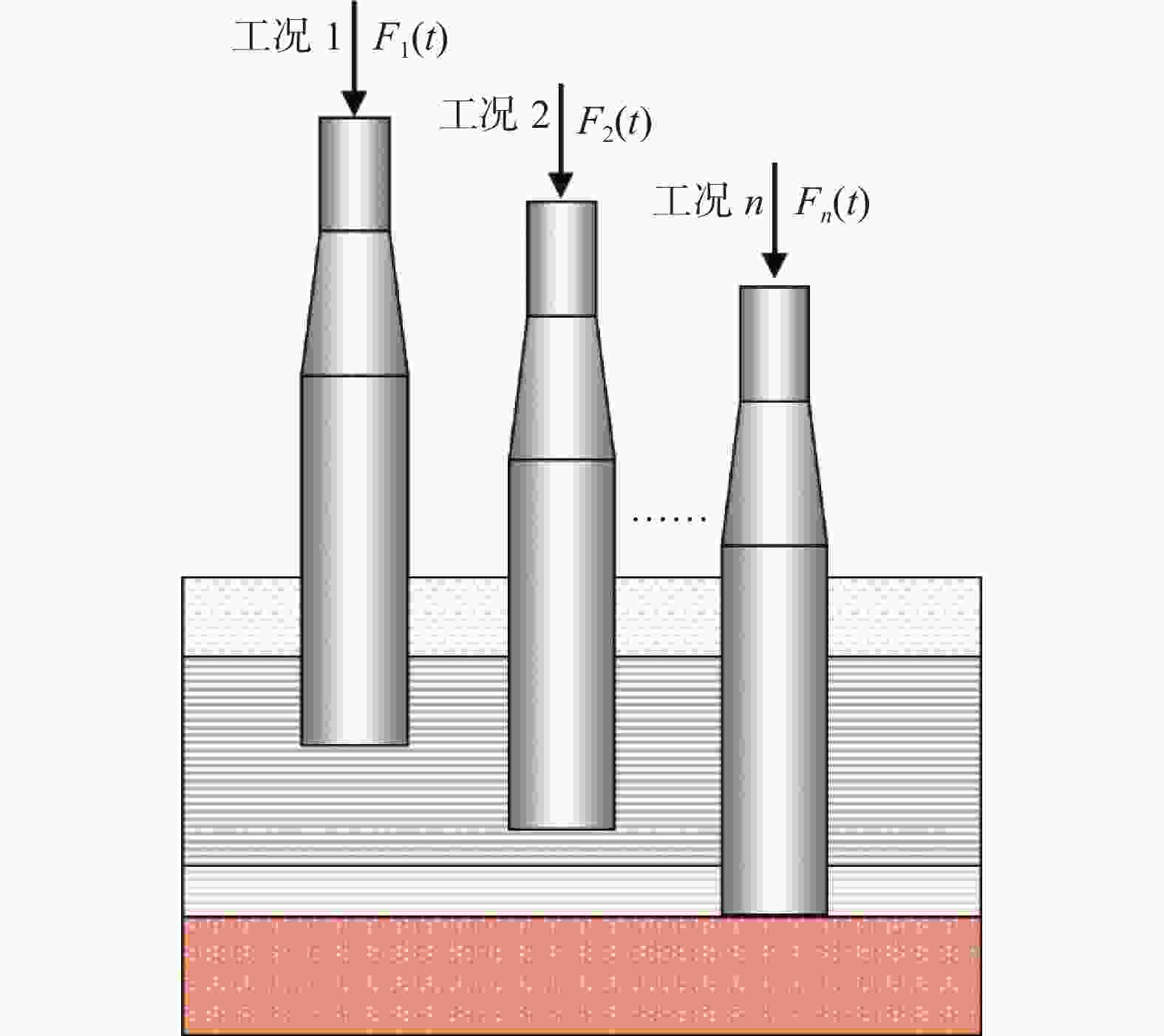

分段预置法指选择单桩在某一连续贯入阶段的一个典型工况进行计算,并假设在该深度附近单桩贯入的力学响应基本相同,从而通过某一典型工况的计算结果表征某一连续贯入过程的结果。具体应用在单桩的连续锤击过程中,即是选择不同锤击能对应贯入深度下的若干典型工况,将单桩预置于对应工况的入土深度,施加对应工况的锤击力,并进行数值模拟,如图4所示。其优点是通过典型工况的结果代替了近似工况的计算结果,极大减少了计算量。但该方法也存在一定的缺陷,将单桩预置于土体某一深度,忽略了单桩连续贯入过程对土体的扰动,即忽略了典型工况前贯入所产生的土塞效应和桩土相互作用关系。

-

通过ABAQUS有限元软件建立土体和桩体的模型。

-

土体直径取单桩最大直径的20倍,即156.00 m。考虑到桩体完成锤击最终实测入土深度为46.64 m,土体深度取为桩体入土深度的2倍以上,即100.00 m。土体顶面预留1.00 m深的空域。土体采用常规8节点单元(C3D8R),由于分段预置,无需考虑网格大变形,因此可以使用常规的拉格朗日网格进行计算。土体的材料采用摩尔库伦模型,材料属性如表1所示。其中土层深度、重度、压缩模量、粘聚力均取自实际海上风电场的场地实测数据。由于锤击过程相对土体自身固结过程十分迅速,因此认为贯入过程中土体饱和且不排水。土体泊松比μ参考Bishop[26]的相关研究取值,饱和粘性土取为0.487,饱和砂性土取为0.470,饱和岩石层取为0.270。忽略土体的剪胀效应,剪胀角按照ABAQUS软件运行下限进行取值,统一取为0.1。由于本研究中施工过程发生在海床,锤击贯入过程是一个扰动较大的动力过程且风化花岗岩遇水易崩解[27-28]以至完全失去结构性,因此其材料属性按照砂性土进行定义。

-

桩体根据简化模型建立,材料定义为弹性,属性如表2所示。

表 2 单桩桩身弹性参数

Table 2. Elastic parameters of monopile body

参数 数值 材料属性 DH36 杨氏模量E/GPa 210 泊松比μ 0.3 密度ρ/(kg·m−3) 7850 -

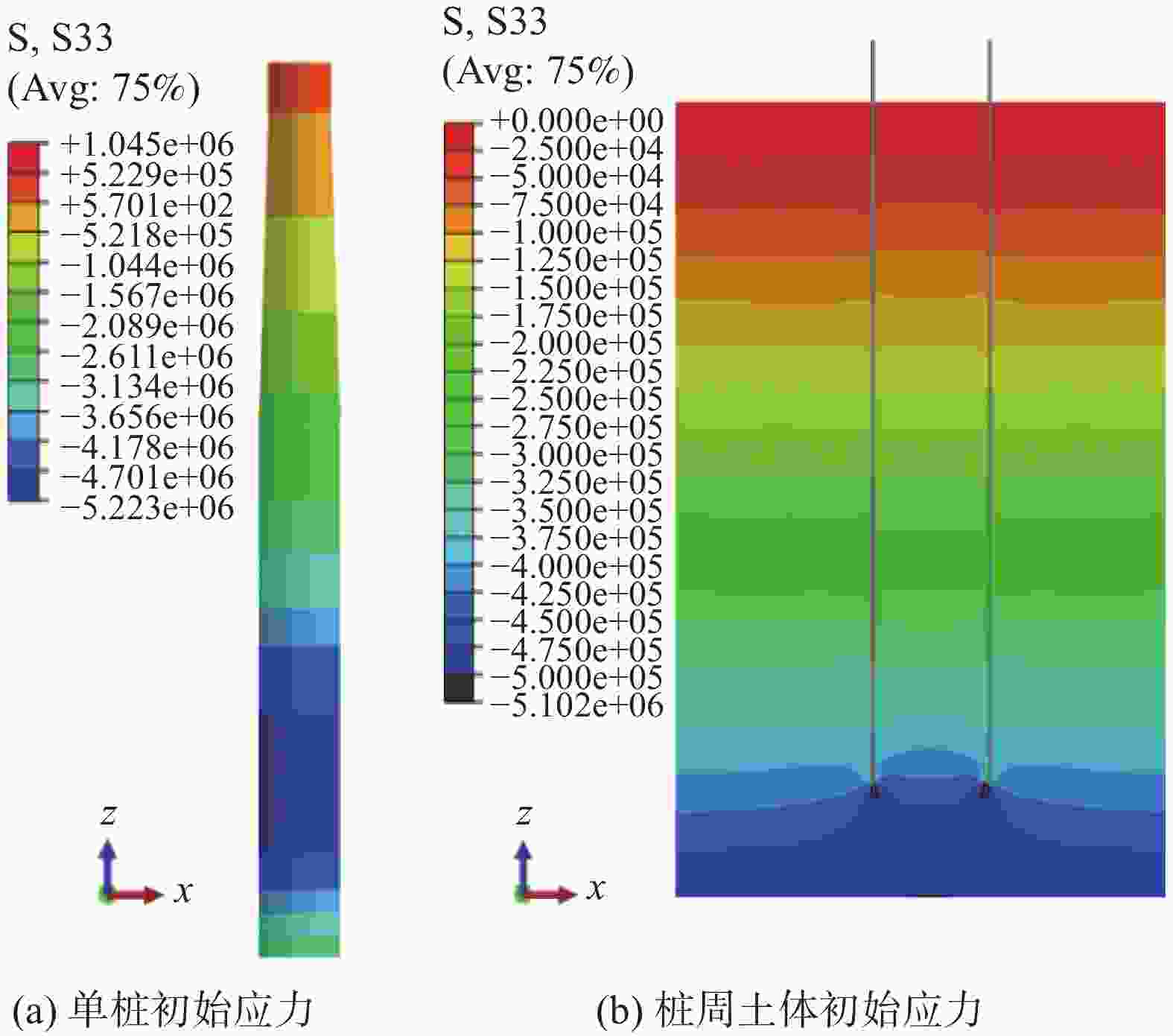

根据单桩在实际施工过程中所受锤击能的不同,选取13个典型工况分别进行建模,如表3所示。其中第8、第9、第10、第11、第12工况入土深度与高应变测试工况条件保持一致以便对比。由于单桩作为弹性体,其自身重力和外荷载作用及单桩与土体之间存在相互作用会使预置于该位置的单桩有一定的初始应力。同样,由于单桩的存在,土体的初始应力状态也会发生变化,为使得每一工况下单桩与土体都处于稳定状态,需要对13个工况分别进行初始应力平衡。以工况12为例,平衡后的结果如图5所示。桩锤的冲击荷载通过桩顶表面耦合的参考点施加。

表 3 锤击贯入典型工况

Table 3. Typical conditions of penetration process

工况 冲击

力/N有效锤击

能/kJ入土深度

D/m实测最大

应力/MPa数值模拟最大

应力/MPa相对

误差/%1 80.57 280 35.55 - - - 2 89.35 348 36.05 - - - 3 101.32 452 36.30 - - - 4 116.92 609 36.80 - - - 5 132.05 783 38.80 - - - 6 138.97 870 40.55 - - - 7 151.86 1044 41.55 - - - 8 163.71 1218 42.55 87.47 92.20 5.41 9 169.32 1305 43.55 91.89 95.34 3.76 10 174.74 1392 44.55 97.25 98.38 1.16 11 185.10 1566 45.55 105.80 104.20 −1.52 12 185.10 1566 46.60 103.97 104.20 0.22 13 90.41 357 46.64 - - - -

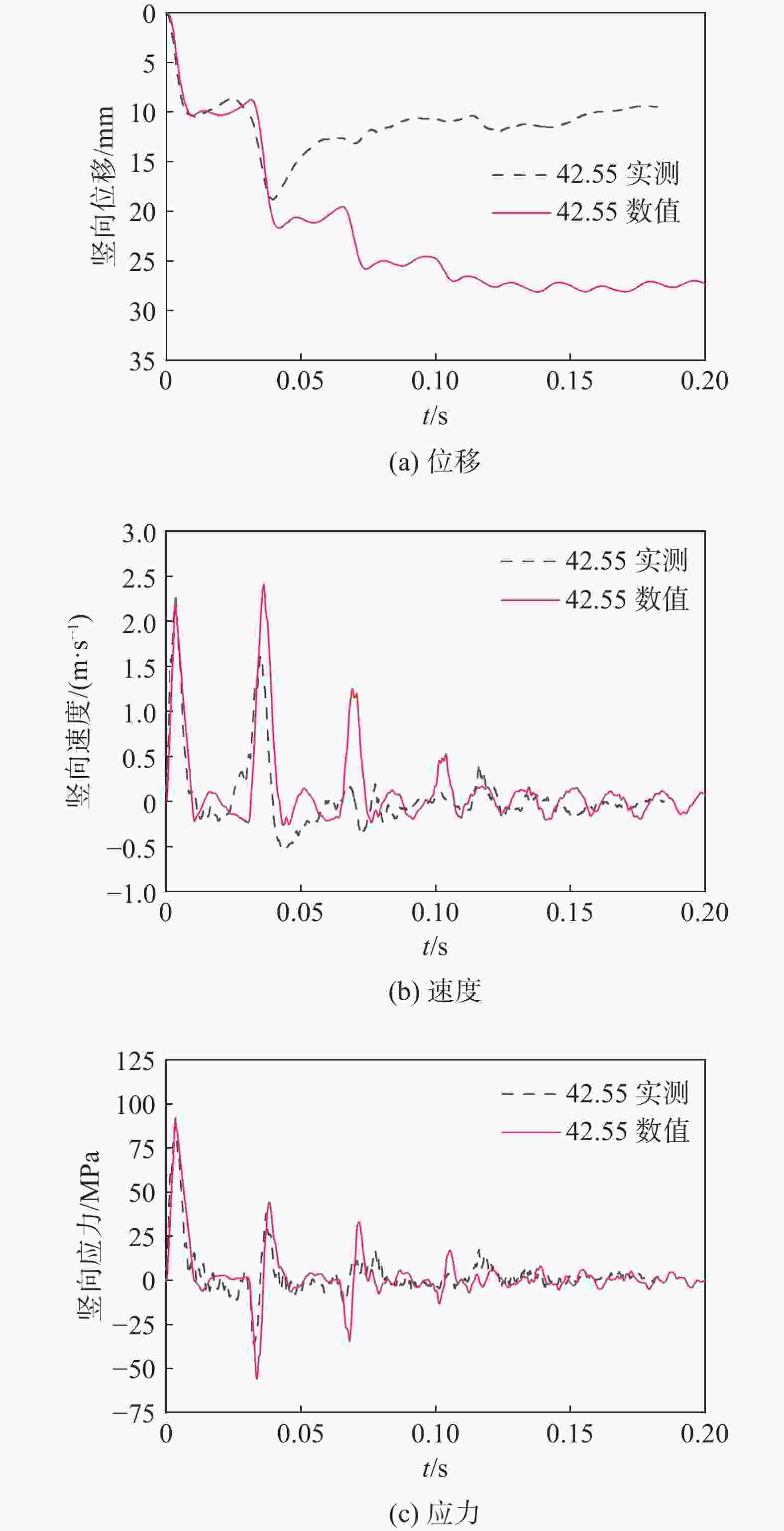

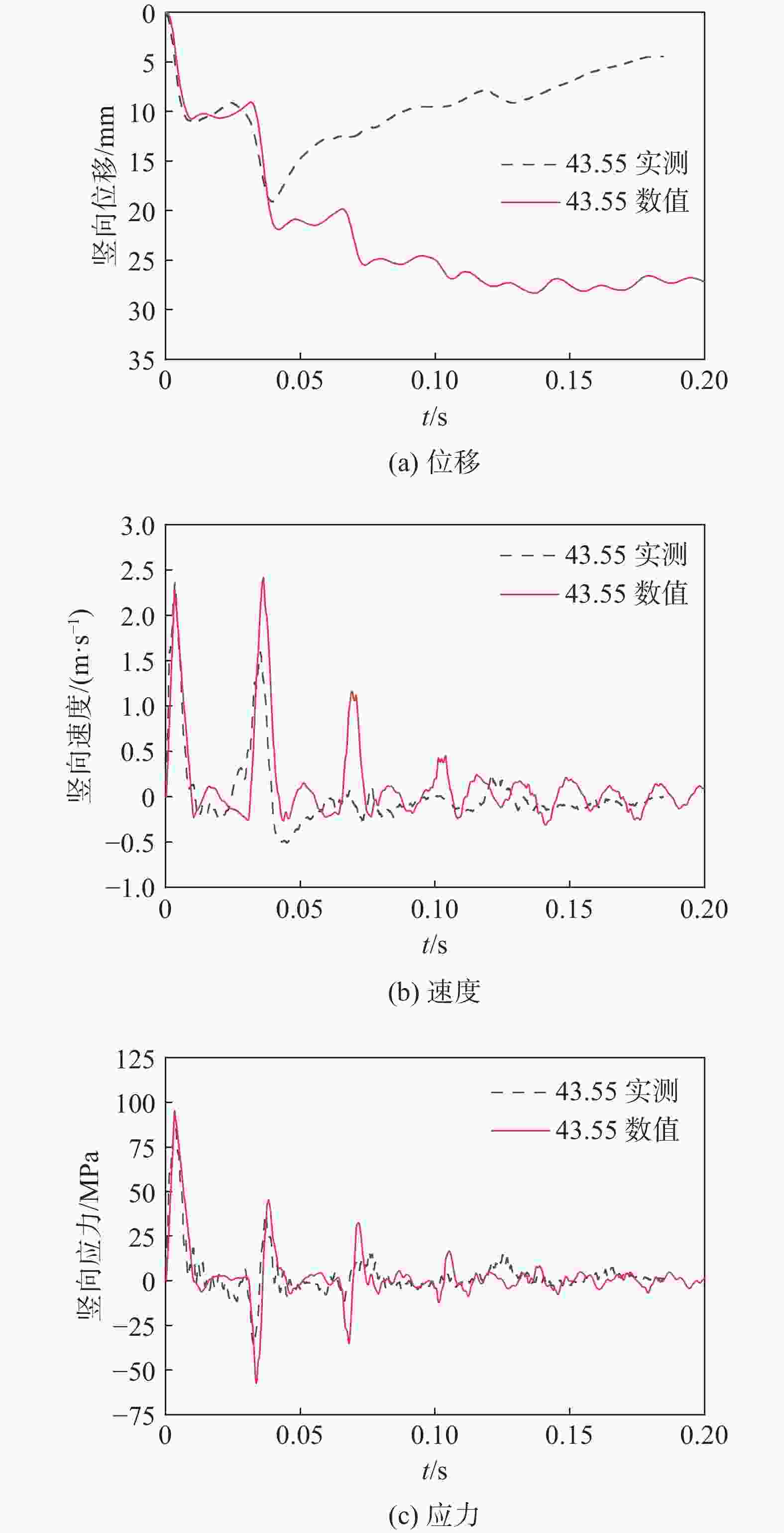

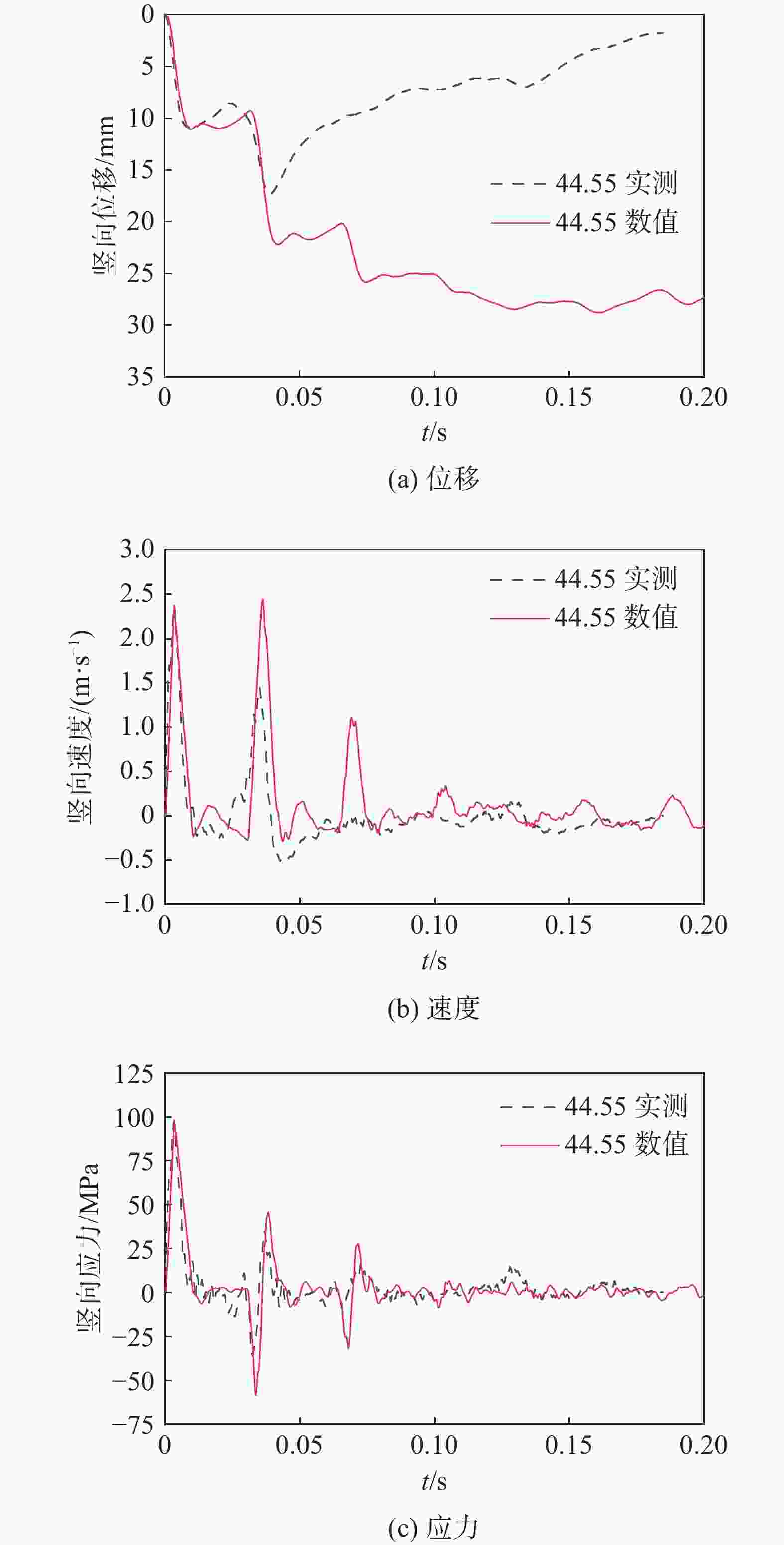

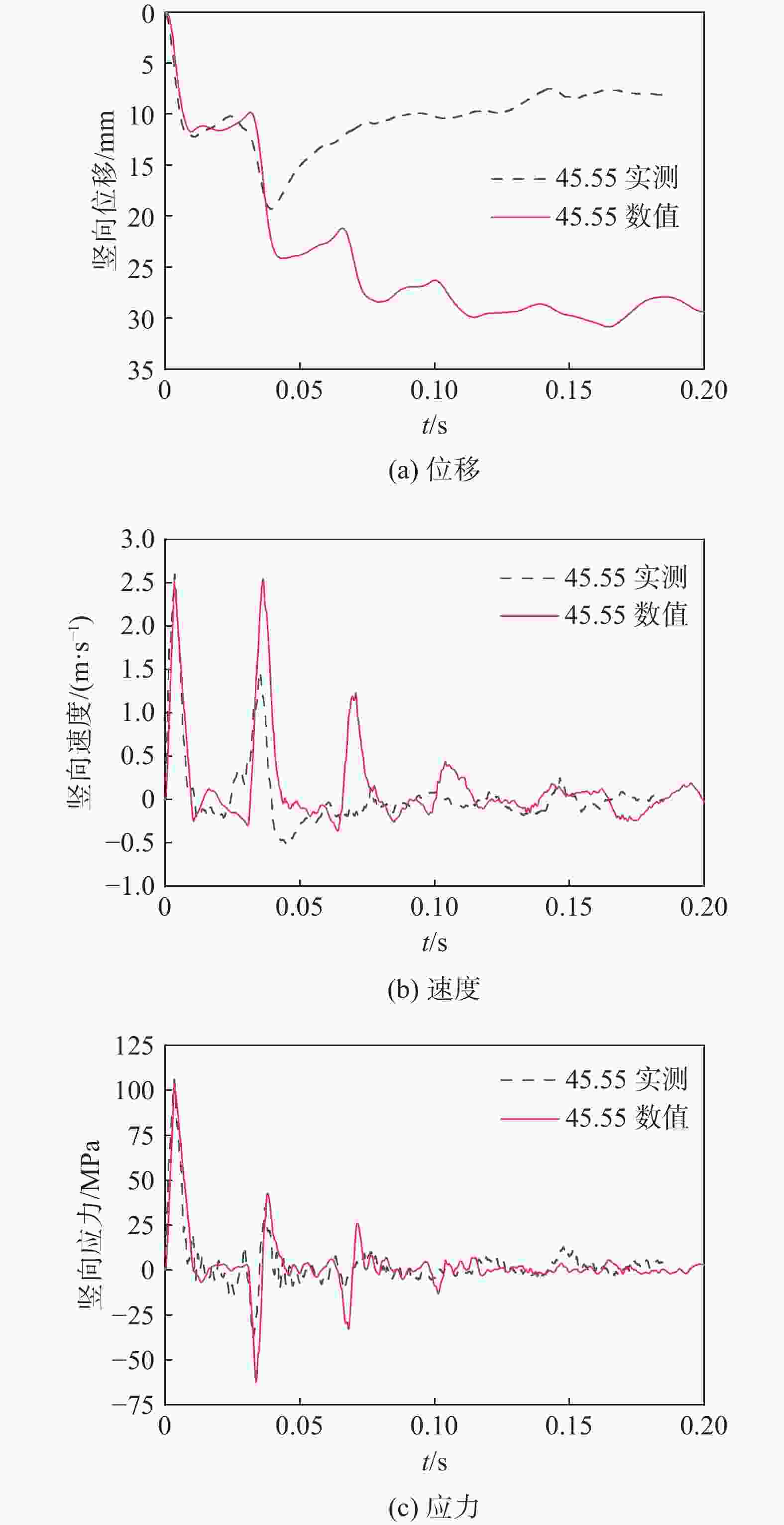

通过对13种不同工况下锤击的计算模拟,可以得到单桩受到锤击后桩身的位移、速度、应力响应。其与高应变测试中得到的数据对比如图6-图10所示。

图 6 数值模拟与测试断面力学响应对比(工况8)

Figure 6. Comparison of numerical simulation and mechanical response at the test cross-section (working condition 8)

图 7 数值模拟与测试断面力学响应对比(工况9)

Figure 7. Comparison of numerical simulation and mechanical response at the test cross-section (working condition 9)

图 8 数值模拟与测试断面力学响应对比(工况10)

Figure 8. Comparison of numerical simulation and mechanical response at the test cross-section (working condition 10)

图 9 数值模拟与测试断面力学响应对比(工况11)

Figure 9. Comparison of numerical simulation and mechanical response at the test cross-section (working condition 11)

图 10 数值模拟与测试断面力学响应对比(工况12)

Figure 10. Comparison of numerical simulation and mechanical response at the test cross-section (working condition 12)

可以发现在5个工况下,数值模拟所得位移结果的上升段与实测结果变化规律较为一致,都先出现了1个平台段,随后达到最大位移,实测位移在达到最大值后迅速下降,但数值模拟所得位移在实测位移达到最大值时继续缓慢上升至最大位移后缓慢下降,存在一定偏差,主要是由于分段预置法忽略了桩土之间的挤土效应和土塞效应,不能有效考虑实际工程中连续打桩导致的桩身和桩土累积应力[29-30],使得锤击作用下的土阻力较之实际情况略有降低,单桩受锤击后的竖向位移增大。

数值模拟所得速度结果共有3个波峰接近或超过1.0 m/s,实测速度结果共有2个波峰接近或超过1.0 m/s。两组结果所得的第一个波峰出现位置及大小均吻合较好,数值模拟所得第二波峰与第一波峰大小接近且大于实测第二波峰的速度,数值模拟所得第三波峰开始出现衰减,此时实测速度数据已没有明显波峰。第三波峰后实测速度与数值模拟速度均在0 m/s震荡。速度第二波峰大于实测值,且在第三波峰才开始出现明显衰减,直接导致了数值模拟所得的位移大于实测值。

数值模拟所得的应力结果共有3个波峰和2个波谷,其变化规律为先出现的波峰或波谷的应力绝对值大于后出现的波峰或波谷。应力的变化规律及应力大小与实测值全程吻合良好,5组不同工况下数值模拟与现场实测所得竖向应力最大值如表3所示,可以发现,数值模拟所得测试断面最大应力与实测值较为接近,误差均在10%以内,能够较好地反应一次锤击下单桩的应力变化。

分段预置模型与实测所得的测试断面高应变数据在应力上吻合良好,在速度的第一个特征点吻合良好,在位移的上升段变化规律较为一致,下降段存在误差,能够较好的体现单桩受到锤击后桩身的应变变化情况,模型正确性得到了验证。

-

提取数值模拟所得13个工况锤击作用下测试断面位移、速度和加速度响应,如图11所示。

由图11(a)可以发现,在13个不同工况下,测试断面的竖向位移变化规律较为一致,均在锤击发生后0.08~0.18 s内达到最大竖向位移,随后在0.18~0.38 s开始回弹,不同工况下测试断面的回弹位移不同。0.38 s后位移趋于稳定,在一定范围内波动至下次锤击开始。

由图11(b)可以发现,不同工况下锤击发生后测试断面的速度在0.005 s后达到第一波峰,随后迅速减小至0 m/s波动,在第0.035 s达到第二波峰。第二波峰速度接近或略低于第一波峰速度,随后迅速减小至0 m/s波动,在第0.075 s达到第三波峰,第三波峰均低于第一二波峰,第三波峰后速度减小至0 m/s,并在0 m/s范围内波动。

由图11(c)可以发现,不同工况下锤击发生后测试断面的应力在速度在0.005 s后达到第一波峰,即最大压应力,随后迅速减小至0 MPa波动,在第0.035 s达到第一波谷,即最大拉应力随后快速回弹,在第0.038 s达到第二波峰,随后减小至0 MPa波动,短暂波动后到达第二波谷和第三波峰,后应力在0 MPa波动。

总体而言,各个工况下单桩虽然受到不同大小的锤击荷载作用,且单桩的埋置深度不同,但桩身测试断面的应力、速度和位移响应的变化规律基本一致,与埋置深度和锤击能大小基本无关。

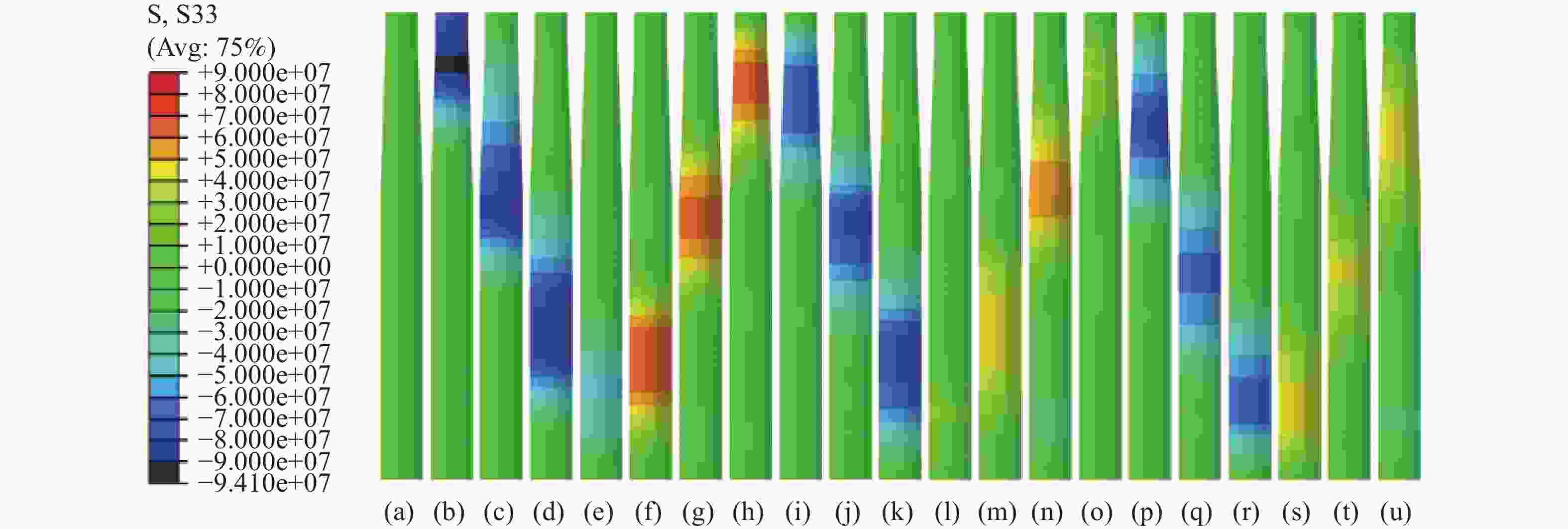

由于贯入模型整体为三维建模,除可获得桩身某一点的力学响应外,还可以获得弹性桩整个桩体在锤击过程中桩身应力波传递的过程。取单桩处于入土深度为42.55 m深度,有效锤击能为

1218 kJ工况下受锤击后前100 ms内竖向应力分布结果如图12所示,图中为从锤击开始的第0 ms到第100 ms,步长为5 ms的桩身外表面竖向应力结果。从单桩应力波的传递过程可以发现,当锤击发生时,在第5 ms,单桩的刚受到锤击冲击力作用,在桩顶处出现压应力带,全桩最大压应力达到了94.10 MPa。第10 ms和第15 ms时刻,桩身的拉应力带由桩顶向桩底传播,在第20 ms时刻到达桩底,此时桩底附近出现较小的压应力带。随后,由于桩土之间的相互作用和桩身的力学响应,在25 ms时刻桩内应力波桩底出现反弹,单桩下部出现较大的拉应力带,随后拉应力带逐渐向桩顶传递,并在35 ms到达单桩顶部,后40 ms单桩顶部出现了与单桩底部类似的应力波反射现象,受拉应力带消失而受压应力带出现,此后单桩的应力波一直在桩顶和桩底之间来回反射,并且每次反射伴随着拉压应力带的交替出现。整个应力波传递过程中,单桩所受应力的大小呈现逐渐衰减的趋势,体现了单桩受到锤击作用后桩身能量传递和耗散的过程。

-

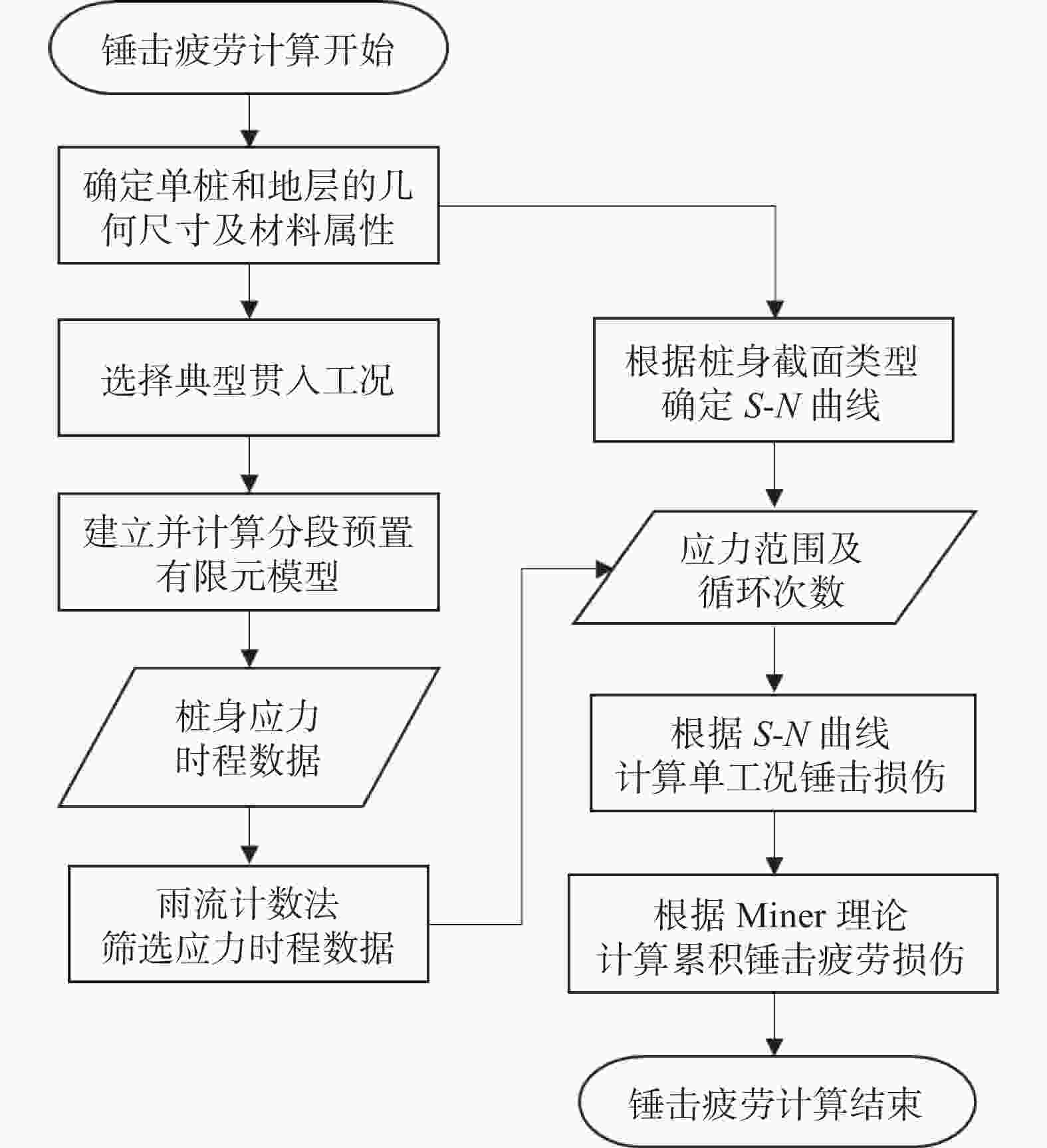

结合数值模拟所得的桩身某截面在一次锤击作用下的应力时程数据,可以实现对单桩锤击过程所产生疲劳损伤的计算,其计算流程如图13所示。首先通过分段预置有限元数值模拟获得桩身应力时程数据,采用雨流计数法对所得应力时程数据进行处理,以获得应力范围及循环次数。根据DNV-RP-C203规范[31]确定所研究截面类型的S-N曲线,代入所得应力范围及循环次数,即可获得单工况下对应的锤击疲劳损伤。根据Palmgren-Miner理论对各工况下锤击疲劳损伤进行求和,即可获得整个锤击过程中单桩疲劳损伤。

-

DNV-RP-C203规范[31]对于S-N曲线的定义为式(1)。

$$ \log N = \log \bar a - m\log \left( {\Delta \sigma {{\left( {\frac{t}{{{t_{{\mathrm{ref}}}}}}} \right)}^k}} \right) $$ (1) 式中:

N ——疲劳寿命;

$ \mathrm{log}\bar{a} $ ——S-N曲线和N轴的截距;

m ——S-N曲线斜率的负倒数;

Δσ ——应力范围;

tref ——参考厚度,取25 mm;

t ——可能发生裂纹的厚度,当t<tref时取t=tref;

k ——疲劳强度的厚度指数,根据截面类型确定。

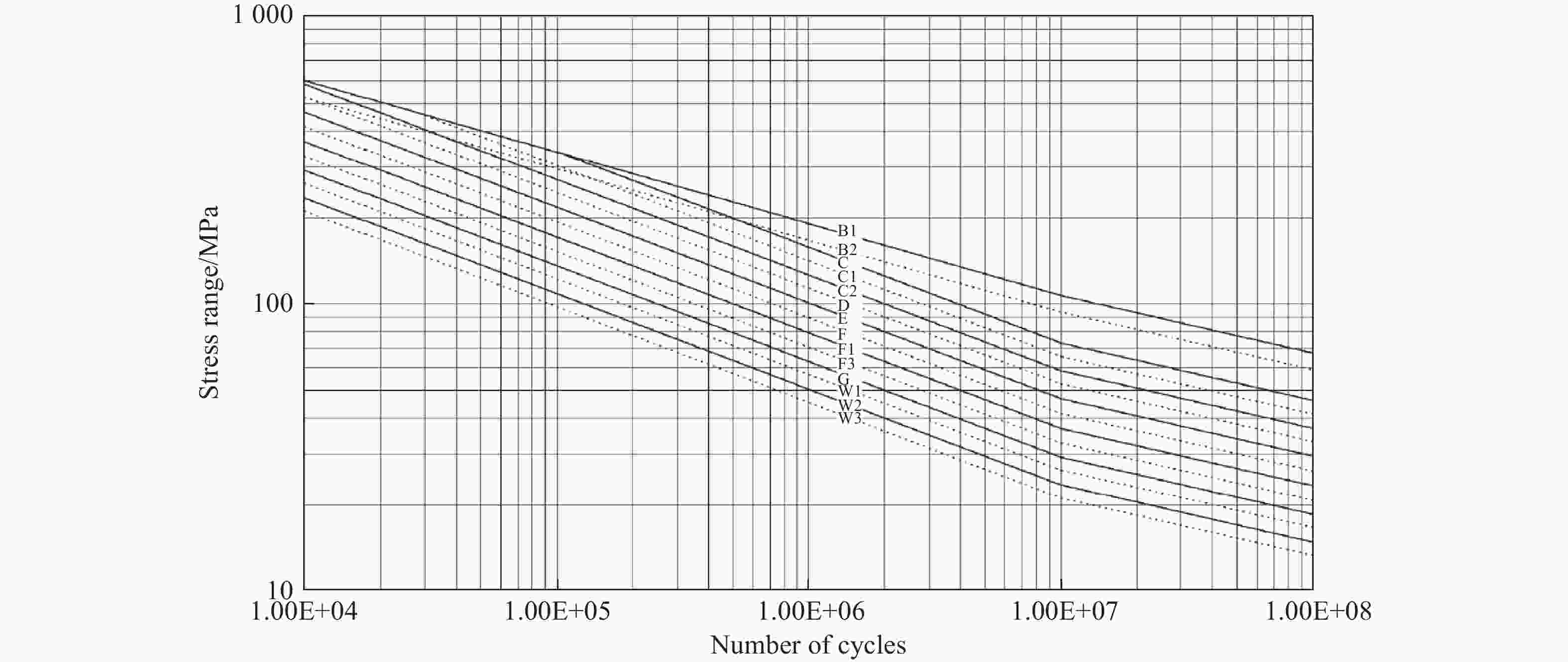

根据本研究中单桩的实际施工情况,选取空气环境条件下的S-N曲线(图14)以评价单桩在锤击贯入过程中的疲劳损伤。

选取距离桩底为79 m处的截面为目标截面,由单桩疲劳寿命薄弱位置的截面类型和加工方式,确定其截面类型为F3类,荷载循环次数小于107,由此可得对应的S-N曲线相关参数为m=3.0,log$ \bar{a} $=11.546,k=0.25,应力集中系数为1.61。

-

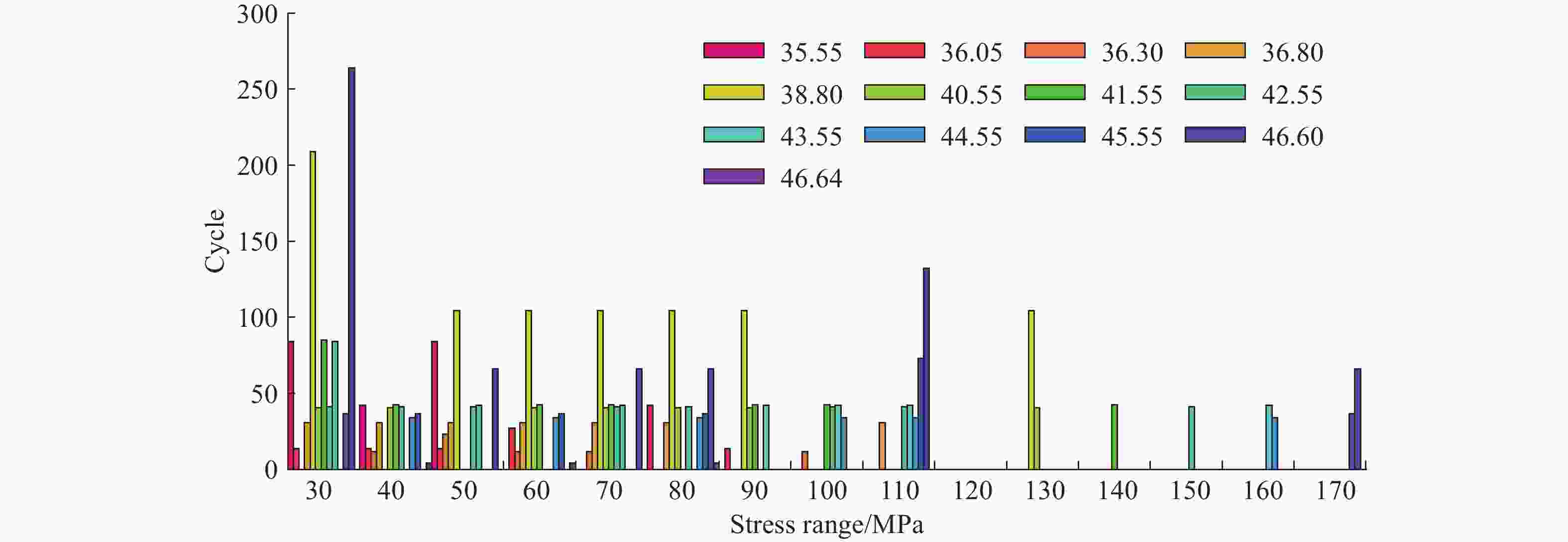

数值模拟所得的桩身目标截面的时程数据较为密集,计算量较大,需要对应力时程数据进行简化。该部分采用雨流计数法,对桩身所受复杂交变应力荷载进行分解,以获得若干有规律的简单循环,便于数据处理计算。

通过雨流计数法的整理,13种不同工况下单桩目标截面处应力范围及其应力循环次数如图15所示。从其应力循环直方图中可以发现,在工况12,有效锤击能为

1566 kJ的作用下,目标截面最大应力范围为170 MPa;随着入土深度降低,锤击能减小,目标截面的最大应力范围也减小。各个工况应力范围最大值与锤击能的大小相关性较强。

图 15 各工况下单桩目标截面应力循环次数直方图

Figure 15. Histogram of the number of stress cycles at the target cross-section of the monopile under different working conditions

根据不同工况一次锤击作用于桩身目标截面的应力范围Δσ,代入式(1)即可获得对应应力幅下的疲劳寿命N。由于桩身所受荷载为变幅荷载,且桩身自身由于应力波传递的作用,目标截面的应力范围Δσ变化,对应的疲劳寿命也不同,需对不同应力范围造成的疲劳损伤进行累积。本研究采用线性累积损伤理论,即Palmgren-Miner理论对S-N曲线方法得到的损伤进行累积。根据Palmgren-Miner理论,构件在应力范围Δσ的作用下,经历ni次循环,S-N曲线计算所得疲劳寿命为Ni,则对应的损伤为Di=ni/Ni,对构件所有不同的应力范围Δσ作用所产生的疲劳损伤Di进行线性加和,即可得到构件总的疲劳损伤,考虑到疲劳设计安全系数DFF,线性累积损伤理论的计算公式可以表达为式(2)。

$$ D = \sum\limits_{i = 1}^k {\frac{{{n_i}\left( {\Delta \sigma } \right)}}{{{N_i}\left( {\Delta \sigma } \right)}}} \leqslant \frac{1}{{{\mathrm{DFF}}}} $$ (2) 式中:

D ——累积的疲劳损伤;

ni ——对应应力范围的循环次数;

Ni ——对应应力范围的疲劳寿命;

DFF ——疲劳设计安全系数。

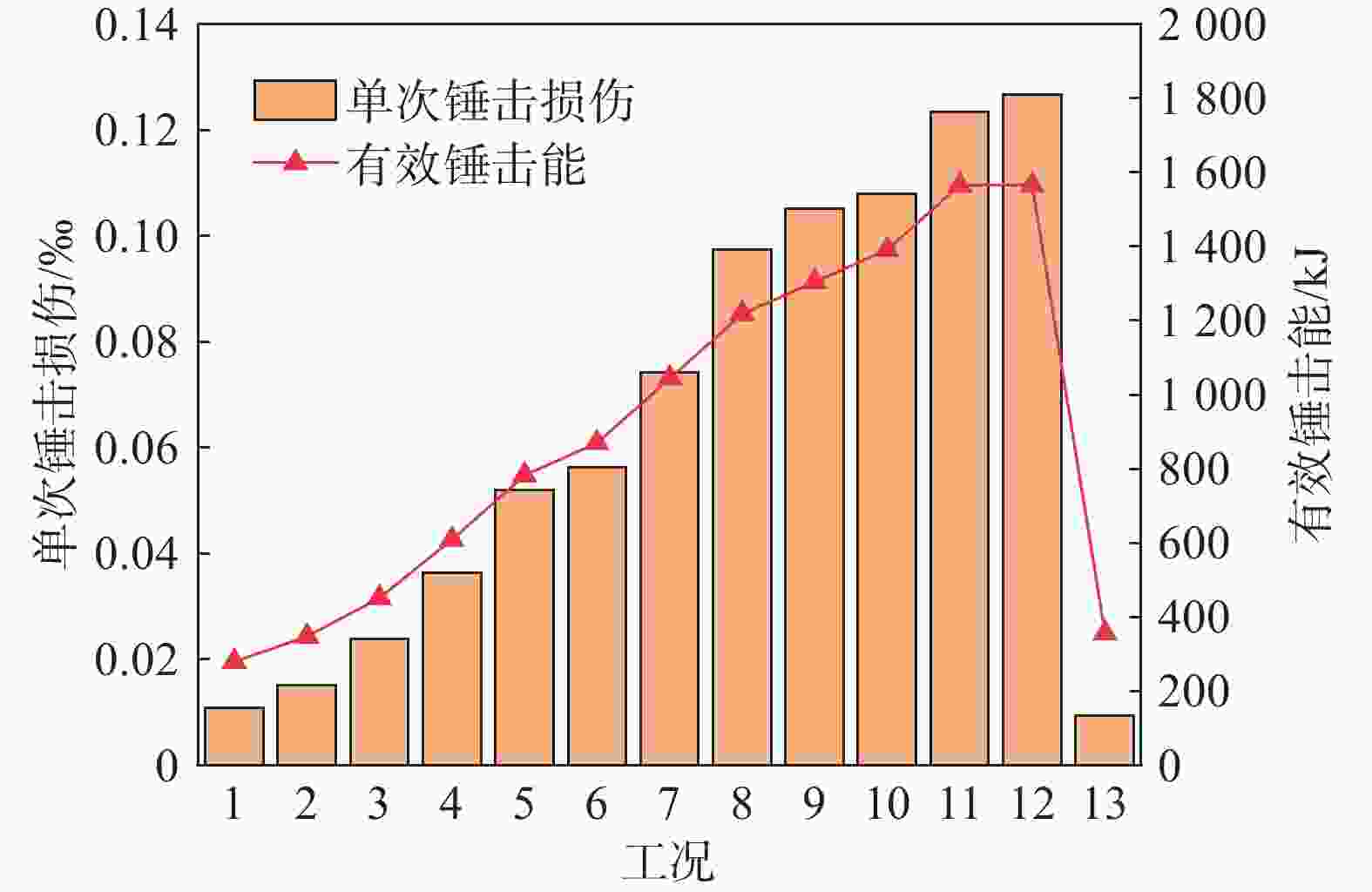

将单次锤击作用下各工况单桩目标截面产生的应力范围及其循环次数代入式(2),即可得到各工况下单次锤击对单桩目标截面造成的疲劳损伤,如图16所示。工况12下,单桩目标截面单次锤击损伤为所有工况中最大,为0.127‰;工况13下,单桩目标截面单次锤击损伤为所有工况中最小,为0.009‰。整体上来说,有效锤击能越大,单次锤击造成的锤击损伤越大。

图 16 单次锤击单桩目标截面疲劳损伤

Figure 16. Fatigue damage of target cross-section of monopile under a single driving action

由于根据Palmgren-Miner理论,即假定各不同工况外荷载作用下对桩身产生的疲劳没有前后关系,且同一工况多次锤击作用下所产生的疲劳损伤也是线性累积的,即在该工况下每次锤击所造成的锤击损伤相同,则可获得该工况所有作用锤击数所造成的锤击损伤,结果如表4所示。工况12下单桩目标截面单工况下锤击损伤为所有工况中最大,为1.673%;工况13下单桩目标截面单工况损伤为所有工况中最小,为0.007%。单桩经历

1017 次锤击作用后目标截面的总损伤D=7.578%,考虑到疲劳设计安全系数DFF=3.0,则整个锤击阶段的疲劳损伤占到了构件设计安全前提下疲劳寿命的22.734%。表 4 各工况单桩目标截面锤击疲劳损伤

Table 4. Fatigue damage of target cross-section of monopile under different working conditions

工况 有效

锤击能/kJ入土

长度/m单次锤击

损伤/‰锤击

次数/bl单工况锤击

损伤/%1 280 35.55 0.011 84 0.091 2 348 36.05 0.015 27 0.041 3 452 36.30 0.024 23 0.055 4 609 36.80 0.036 61 0.222 5 783 38.80 0.052 209 1.084 6 870 40.55 0.056 81 0.456 7 1044 41.55 0.074 85 0.631 8 1218 42.55 0.097 82 0.799 9 1305 43.55 0.105 84 0.884 10 1392 44.55 0.108 68 0.734 11 1566 45.55 0.123 73 0.901 12 1566 46.60 0.127 132 1.673 13 357 46.64 0.009 8 0.007 合计损伤:7.578% -

本章提出了分段预置的建模方式,实现了对弹性桩锤击贯入过程的分段计算,验证了分段预置建模方法计算单桩锤击过程中桩身的力学响应的可行性,得到了单桩桩身测试断面在单次锤击作用下的位移、速度和应力的时程响应,并基于S-N曲线和Palmgren-Miner理论计算了桩身变截面焊接位置处的疲劳损伤,基于上述结果获得以下结论:

1)本章中所提出的分段预置建模方法通过典型工况的结果代替了近似工况的计算结果,极大减少了计算量,实现了对弹性单桩锤击贯入过程的分段模拟,能够较好的反映锤击作用下桩身的力学响应。

2)分段预置法数值计算所得桩身测试断面的位移、速度和应力响应与现场实测数据相比,应力、速度时程吻合良好,其最大值与实测值的误差均在10%之内,位移时程的上升段变化规律较为一致。

3)本研究单桩经历

1017 次锤击作用后桩身变截面焊接位置处的疲劳损伤D=7.578%,占构件设计安全前提下疲劳寿命的22.734%,单桩锤击贯入过程中由于锤击作用所导致的桩身疲劳损伤占比较大。

Fatigue Damage Characteristics of Offshore Wind Power Large-Diameter Monopile Structures During Driving Process

-

摘要:

目的 大直径单桩基础在我国海洋工程中应用广泛,其通常由锤击贯入的方式完成基础的安装。由于桩锤的锤击作用,桩体在沉桩过程中受到连续的冲击荷载,易出现疲劳问题。因此对大直径单桩基础的贯入过程及所致疲劳损伤的研究就显得尤为重要。 方法 文章以大直径单桩基础为研究对象,基于工程现场测试数据,为解决单桩连续贯入计算量过大的问题,提出分段预置建模方法,实现了对单桩锤击贯入过程的分段计算,验证了该方法计算单桩锤击过程中桩身的力学响应的可行性,得到了单桩桩身测试断面在单次锤击作用下的位移、速度和应力的时程响应。基于S-N曲线和Palmgren-Miner理论计算了桩身变截面焊接位置处的疲劳损伤。 结果 研究结果表明,所提出的分段预置建模方法能够较好地反映锤击作用下桩身的力学响应,与现场实测数据相比,位移、速度、应力变化趋势均吻合较好。模拟所得的应力最大值与实测值之间误差均在10%以内。 结论 单桩目标截面单次锤击损伤与所受有效锤击能的大小直接相关。单桩经历 1017 次锤击作用后桩身变截面焊接位置处的疲劳损伤为7.578%,占构件设计安全前提下疲劳寿命的22.734%。因此,应重视单桩锤击贯入过程中由于锤击作用所导致的桩身疲劳损伤。Abstract:Objective Large-diameter monopile foundations are widely used in marine engineering in China and are typically installed through penetration. Due to the impact of the pile hammer, the pile body experiences continuous impact loads during the driving process, making it susceptible to fatigue issues. Therefore, it is particularly important to study the penetration process and fatigue damage of large-diameter monopile. Method This paper focused on the large-diameter monopile foundations. Based on the engineering field test data, a segmented pre-setting modeling method was proposed to address the issue of excessive computational workload in continuous pile penetration, allowing for segmented calculations of the monopile driving process. The feasibility of this method in calculating the mechanical response of the pile body during driving was verified. Time-history responses of displacement, velocity and stress at target points on the monopile under a single driving action were obtained. Fatigue damage at the welded position of the monopile varying cross-sections was calculated using the S-N curve and Palmgren-Miner theory. Result The results show that the proposed segmented pre-setting modeling method effectively reflects the mechanical response of the pile body under driving action. The trends of displacement, velocity and stress are in good agreement with the measured data. The error between the simulated maximum stress value and the measured value is within 10%. Conclusion The damage to the target cross-section of the monopile caused by a single driving action is directly related to the effective driving energy received. After 1017 hammer strikes, the fatigue damage at the welding position of the monopile varying cross-sections is 7.578%, accounting for 22.734% of the fatigue life under the designed safety premise. Therefore, attention should be paid to the fatigue damage of the pile body caused by the driving during the penetration process. -

表 1 单桩目标机位土层参数

Tab. 1. Soil layer parameters of monopile target position

岩土名称 层底

深度/m天然重度

γ/(kN·m−3)压缩模量

Es/MPa泊松比

μ粘聚力

C/kPa淤泥 5.1 16.25 2.25 0.487 9.00 淤泥质土 18.2 18.00 2.50 0.487 18.50 粉细砂 21.0 20.00 7.00 0.470 - 淤泥质土 28.3 18.00 3.00 0.487 21.00 中细砂 33.6 20.50 10.00 0.470 - 粉质黏土 34.7 20.00 5.25 0.487 37.00 全风化花岗岩 39.0 19.50 7.00 0.270 - 散体状强风化

花岗岩105.0 19.50 7.00 0.270 - 表 2 单桩桩身弹性参数

Tab. 2. Elastic parameters of monopile body

参数 数值 材料属性 DH36 杨氏模量E/GPa 210 泊松比μ 0.3 密度ρ/(kg·m−3) 7850 表 3 锤击贯入典型工况

Tab. 3. Typical conditions of penetration process

工况 冲击

力/N有效锤击

能/kJ入土深度

D/m实测最大

应力/MPa数值模拟最大

应力/MPa相对

误差/%1 80.57 280 35.55 - - - 2 89.35 348 36.05 - - - 3 101.32 452 36.30 - - - 4 116.92 609 36.80 - - - 5 132.05 783 38.80 - - - 6 138.97 870 40.55 - - - 7 151.86 1044 41.55 - - - 8 163.71 1218 42.55 87.47 92.20 5.41 9 169.32 1305 43.55 91.89 95.34 3.76 10 174.74 1392 44.55 97.25 98.38 1.16 11 185.10 1566 45.55 105.80 104.20 −1.52 12 185.10 1566 46.60 103.97 104.20 0.22 13 90.41 357 46.64 - - - 表 4 各工况单桩目标截面锤击疲劳损伤

Tab. 4. Fatigue damage of target cross-section of monopile under different working conditions

工况 有效

锤击能/kJ入土

长度/m单次锤击

损伤/‰锤击

次数/bl单工况锤击

损伤/%1 280 35.55 0.011 84 0.091 2 348 36.05 0.015 27 0.041 3 452 36.30 0.024 23 0.055 4 609 36.80 0.036 61 0.222 5 783 38.80 0.052 209 1.084 6 870 40.55 0.056 81 0.456 7 1044 41.55 0.074 85 0.631 8 1218 42.55 0.097 82 0.799 9 1305 43.55 0.105 84 0.884 10 1392 44.55 0.108 68 0.734 11 1566 45.55 0.123 73 0.901 12 1566 46.60 0.127 132 1.673 13 357 46.64 0.009 8 0.007 合计损伤:7.578% -

[1] ZHOU X X. The development of power system and power system technology in China [C]// Anon. 1997 fourth international conference on advances in power system control, operation and management, Hong Kong, China, November 11-14, 1997. Hong Kong, China: IEEE, 1997: 14-17. DOI: 10.1049/cp:19971798. [2] ESTEBAN M, LEARY D. Current developments and future prospects of offshore wind and ocean energy [J]. Applied energy, 2012, 90(1): 128-136. DOI: 10.1016/j.apenergy.2011.06.011. [3] 王洪庆, 孙伟, 刘东华, 等. 海上风电大直径单桩自沉与溜桩分析 [J]. 南方能源建设, 2023, 10(1): 64-71. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.008. WANG H Q, SUN W, LIU D H, et al. Statistical analysis of self-weight penetration and pile running for large diameter monopiles in offshore wind farm [J]. Southern energy construction, 2023, 10(1): 64-71. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.008. [4] 校建东. 海上风电单桩基础地基加固技术研究 [J]. 南方能源建设, 2023, 10(4): 184-192. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.019. XIAO J D. Research on ground reinforcement technology of offshore wind power monopile foundation [J]. Southern energy construction, 2023, 10(4): 184-192. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.019. [5] TIMILSINA G R, VAN KOOTEN G C, NARBEL P A. Global wind power development: economics and policies [J]. Energy policy, 2013, 61: 642-652. DOI: 10.1016/j.enpol.2013.06.062. [6] TABASSUM-ABBASI N, PREMALATHA M, ABBASI T, et al. Wind energy: increasing deployment, rising environmental concerns [J]. Renewable and sustainable energy reviews, 2014, 31: 270-288. DOI: 10.1016/j.rser.2013.11.019. [7] PERVEEN R, KISHOR N, MOHANTY S R. Off-shore wind farm development: present status and challenges [J]. Renewable and sustainable energy reviews, 2014, 29: 780-792. DOI: 10.1016/j.rser.2013.08.108. [8] JIANG Z Y. Installation of offshore wind turbines: a technical review [J]. Renewable and sustainable energy reviews, 2021, 139: 110576. DOI: 10.1016/j.rser.2020.110576. [9] 王诗超, 刘嘉畅, 刘展志, 等. 海上风电产业现状及未来发展分析 [J]. 南方能源建设, 2023, 10(4): 103-112. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.010. WANG S C, LIU J C, LIU Z Z, et al. Analysis of current situation and future development of offshore wind power industry [J]. Southern energy construction, 2023, 10(4): 103-112. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.010. [10] KALLEHAVE D, THILSTED C L, LIINGAARD M A. Modification of the API p-y formulation of initial stiffness of sand [C]// Anon. Offshore site investigation and geotechnics: integrated technologies: present and future, London, UK, September 12-14, 2012. London: SUT, 2012: SUT-OSIG-12-50. [11] BYRNE B W, BURD H J, ZDRAVKOVIĆ L, et al. PISA: new design methods for offshore wind turbine monopiles [J]. Revue franç aise de géotechnique, 2019(158): 3. DOI: 10.1051/geotech/2019009. [12] 东方风力发电网. 莆田平海湾风电二期工程单桩成功制成 [EB/OL]. (2018-06-06) [2024-10-28]. http://www.eastwp.net/news/show.php?itemid=50752. EASTWP. NET. Putian Pinghai bay wind power phase II project monopile successfully fabricated [EB/OL]. (2018-06-06) [2024-10-28]. http://www.eastwp.net/news/show.php?itemid=50752. [13] LOTSBERG I, SIGURDSSON G, ARNESEN K, et al. Recommended design fatigue factors for reassessment of piles subjected to dynamic actions from driving [J]. Journal of offshore mechanics and arctic engineering, 2010, 132(4): 041603. DOI: 10.1115/1.4001418. [14] CHUNG J, WALLERAND R, HÉLIAS-BRAULT M. Pile fatigue assessment during driving [J]. Procedia engineering, 2013, 66: 451-463. DOI: 10.1016/j.proeng.2013.12.098. [15] 马骏, 孙肖菲, 孙立强, 等. 海上风电超大直径单桩可打性与沉桩疲劳损伤分析 [J]. 船海工程, 2022, 51(4): 105-109, 115. DOI: 10.3963/j.issn.1671-7953.2022.04.022. MA J, SUN X F, SUN L Q, et al. Drivability and driving fatigue damage analysis of super large diameter mono-pile for offshore wind farm [J]. Ship & ocean engineering, 2022, 51(4): 105-109, 115. DOI: 10.3963/j.issn.1671-7953.2022.04.022. [16] SALAMA M M, ELLIS N, HANNA S Y, et al. Pile driving dynamic loads on offshore structures [C]// Anon. Proceedings of the offshore technology conference, Houston, USA, May 2-5, 1988. Houston: OnePetro, 1988: 207-214. DOI: 10.4043/5704-MS. [17] HUNT R J, CHAN J H C, DOYLE E H. Driving fatigue damage estimation for Ursa TLP 96" OD piles [C]// Anon. Proceedings of the ninth international offshore and polar engineering conference, Brest, France, May 30 - June 4, 1999. Brest: OnePetro, 1999: 684-692. [18] BUITRAGO J, WONG P C. Fatigue design of driven piles for deepwater applications [C]// Anon. The thirteenth international offshore and polar engineering conference, Honolulu, Hawaii, USA, May 25-30, 2003. Honolulu: OnePetro, 2003. [19] MORIYASU S, KOBAYASHI S I, MATSUMOTO T. Experimental study on friction fatigue of vibratory driven piles by in situ model tests [J]. Soils and foundations, 2018, 58(4): 853-865. DOI: 10.1016/j.sandf.2018.03.010. [20] TAVASOLI O, GHAZAVI M. Driving behavior of stepped and tapered offshore piles due to hammer blows [J]. Marine georesources & geotechnology, 2020, 38(6): 633-646. DOI: 10.1080/1064119X.2019.1609631. [21] CHRISOPOULOS S, VOGELSANG J. A finite element benchmark study based on experimental modeling of vibratory pile driving in saturated sand [J]. Soil dynamics and earthquake engineering, 2019, 122: 248-260. DOI: 10.1016/j.soildyn.2019.01.001. [22] HAMANN T, QIU G, GRABE J. Application of a Coupled Eulerian-Lagrangian approach on pile installation problems under partially drained conditions [J]. Computers and geotechnics, 2015, 63: 279-290. DOI: 10.1016/j.compgeo.2014.10.006. [23] BIENEN B, FAN S S, SCHRÖDER M, et al. Effect of the installation process on monopile lateral response [J]. Proceedings of the institution of civil engineers - geotechnical engineering, 2021, 174(5): 530-548. DOI: 10.1680/jgeen.20.00219. [24] CHEN F Q, LIU L Y, LAI F W, et al. Numerical analyses of energy balance and installation mechanisms of large-diameter tapered monopiles by impact driving [J]. Ocean engineering, 2022, 266: 113017. DOI: 10.1016/j.oceaneng.2022.113017. [25] 中华人民共和国住房和城乡建设部. 建筑基桩检测技术规范: JGJ 106—2014 [S]. 北京: 中国建筑工业出版社, 2014: 10. Ministry of Housing and Urban-Rural Development of the People's Republic of China. Technical code for testing of building foundation piles: JGJ 106—2014 [S]. Beijing: China Architecture & Building Press, 2014: 10. [26] BISHOP A W, HIGHT D W. The value of Poisson's ratio in saturated soils and rocks stressed under undrained conditions [J]. Géotechnique, 1977, 27(3): 369-384. DOI: 10.1680/geot.1977.27.3.369. [27] 曾朋. 花岗岩残积土的压实特性及崩解特性研究 [D]. 广州: 华南理工大学, 2012. ZENG P. A study on compaction characteristics and disintegration behavior of granite residual soil [D]. Guangzhou: South China University of Technology, 2012. [28] 刘攀. 全风化花岗岩试验及本构模型研究 [D]. 广州: 华南理工大学, 2016. LIU P. Experimental study and constitutive model of completely decomposed granite [D]. Guangzhou: South China University of Technology, 2016. [29] XIAO Y J, CHEN F Q, DONG Y Z. Numerical investigation of soil plugging effect inside sleeve of cast-in-place piles driven by vibratory hammers in clays [J]. SpringerPlus, 2016, 5(1): 755. DOI: 10.1186/s40064-016-2423-y. [30] RANDOLPH M F, MAY M, LEONG E C, et al. Soil plug response in open-ended pipe piles [J]. Journal of geotechnical engineering, 1992, 118(5): 743-759. DOI: 10.1061/(ASCE)0733-9410(1992)118:5(743). [31] Veritas D D N. Fatigue design of offshore steel structures: DNV-RP-C203 [S]. [S.l.]: [s.n.], 2019. -

下载:

下载: