-

高空风能是指离地表500 m以上的中、高空风能,是一种储量丰富、分布广泛的可再生清洁能源,目前尚未被人类开发利用[1-2]。实现高空风能发电的主要技术是高空风力发电系统[3],即采用系留航空器[4-5]达到传统风力发电机无法达到的高度,在此高度下捕获稳定的风能并将其转化为电能。文章25 MW级高空风能发电系统采用陆基高空风力发电技术,即发电机置于地面的技术路线。把本身不发电的轻量级飞行器系在缆绳上像风筝一样放飞到高空,飞行器在风力作用下爬升运动拉动发电机旋转从而产生电能,达到一定高度后,飞行器通过特殊操纵降低高度回到初始位置,缆绳重绕,进入下一个循环。

高空风能发电地面设备[6]分为摩擦卷扬机、容绳卷扬机、张紧装置及辅机设备。其中,摩擦卷扬机是主要做功设备,为满足实际工况要求,设备自身具有线速度高、拉力大、冲击较大等特点。目前,世界最大的双筒摩擦卷扬机为Bodewes公司研制的1×104 kN拉力的海洋铺管卷扬机,其额定速度为10 m/min,容绳量为3.2 km[7-8],低于高空风能发电缆绳线速度600 m/min和容绳量5 km的要求。因此提出一种基于承压轮式的双卷筒高速重载摩擦卷扬机,可满足25 MW级高空风能发电需求。

-

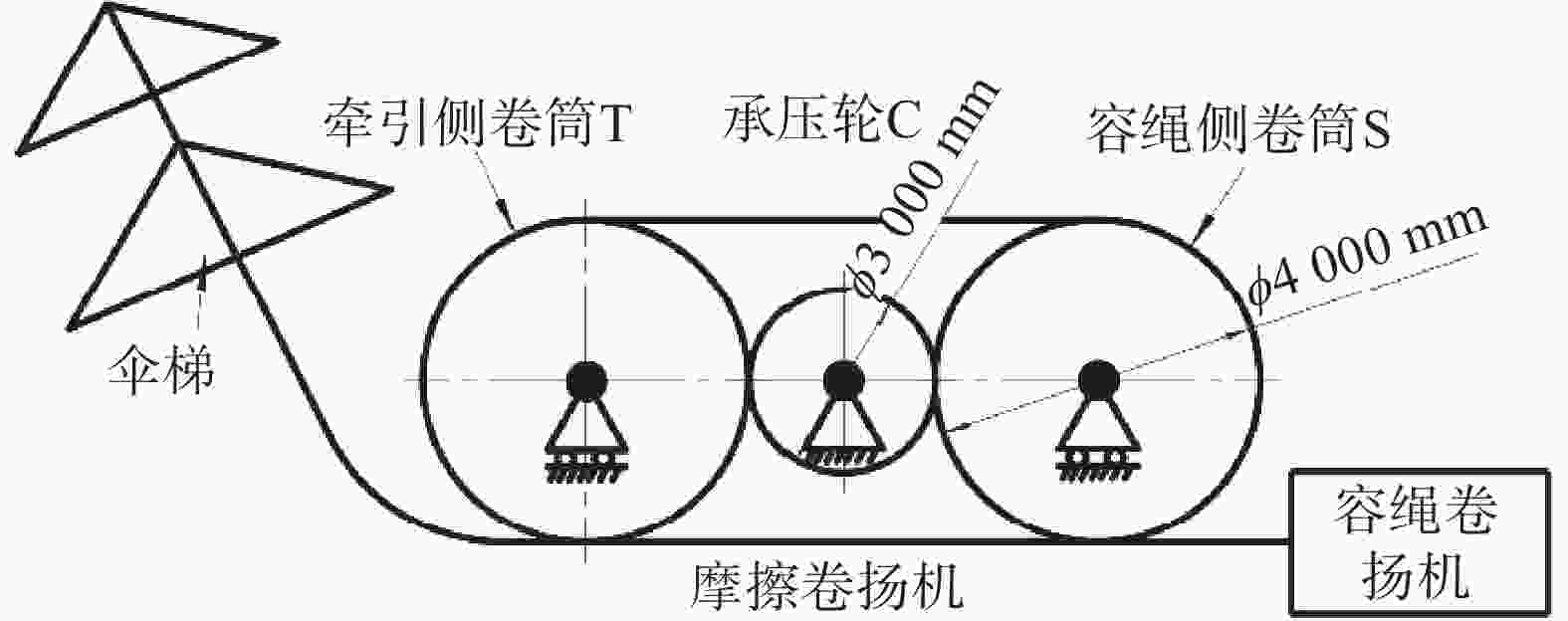

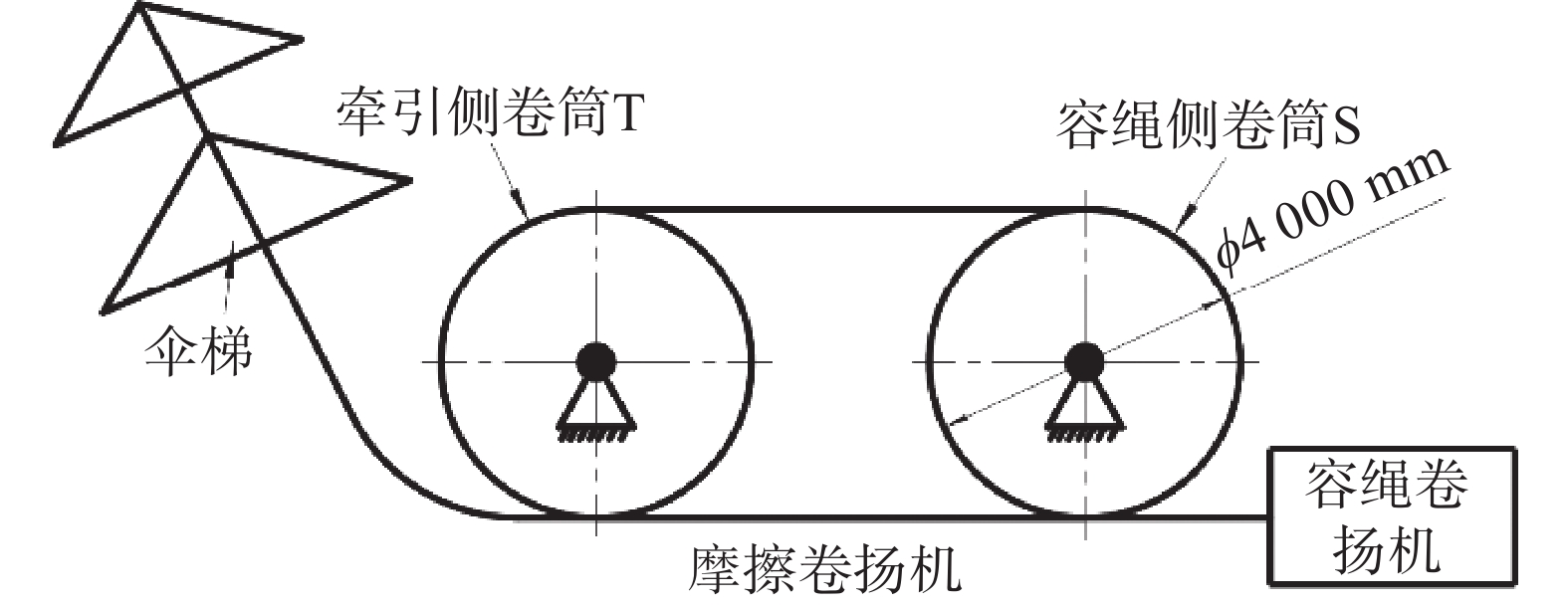

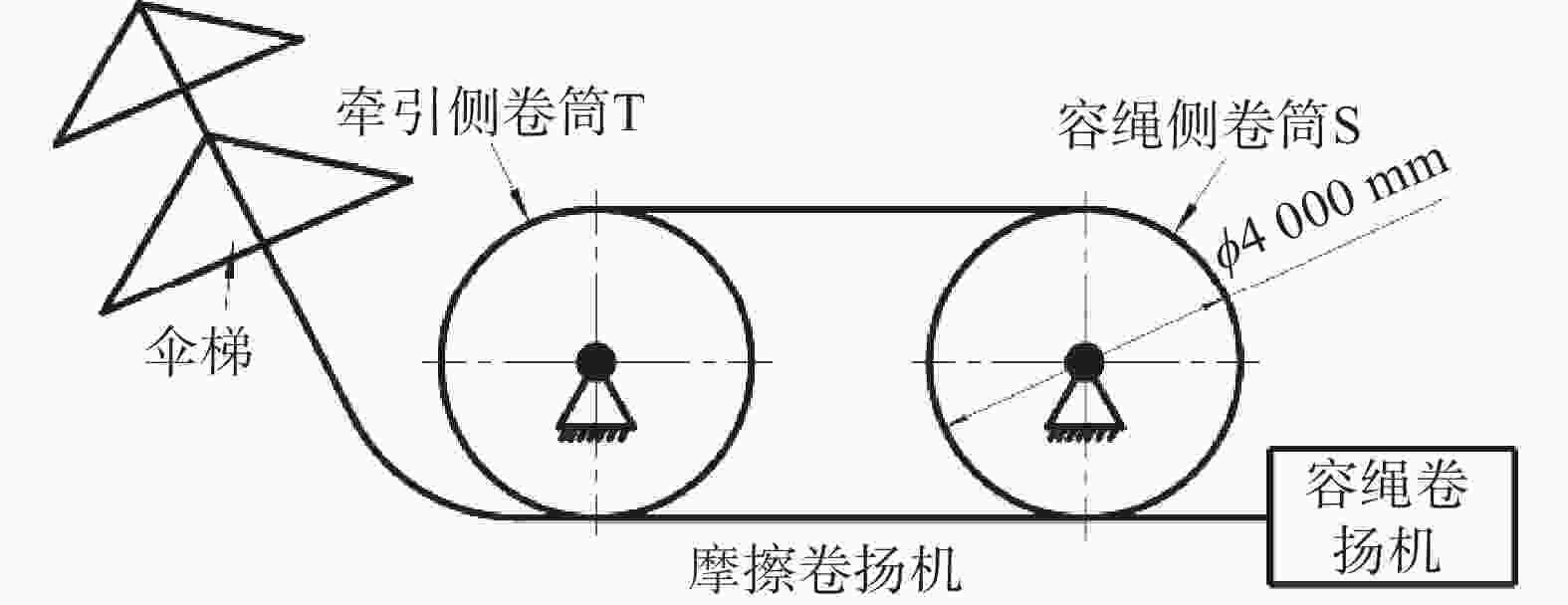

目前国内外在大拉力和大容绳量的场合普遍采用双卷筒摩擦卷扬机和容绳卷扬机的形式[9],前者负责提供主要的牵引力,后者负责容纳缆绳,如图1所示。缆绳由伞梯端引入储缆侧卷筒,并沿绳槽依次缠绕牵引侧和储缆侧两卷筒10圈,并最终由牵引侧卷筒引出去往容绳卷扬机。

25 MW级高空风能发电基本运行参数如表1所示,包括不同工况下缆绳拉力和速度,以此作为设计输入参数进行研究。

表 1 摩擦卷扬机设计输入参数

Table 1. Design input parameters for friction winch

序号 运行工况 缆绳拉力/kN 缆绳速度/(m·s−1) 轴承寿命/h 1 发电,放绳 3 250 10 50 000 2 耗电,收绳 110 23.6 — 双卷筒摩擦卷扬机工作时,缆绳经过多次缠绕后的张力会产生衰减,张力可衰减到一定范围内,有利于容绳卷扬机稳定、整齐排缆,这种张力的变化符合欧拉公式[10-11],即:

$$ {F}_{1}={F}_{2} {{\mathrm{e}}}^{\mu \beta } $$ (1) 式中:

$ {F}_{1}、{F}_{2} $ ——高、低张力(N);

β ——缆绳在卷筒上的包角(rad);

μ ——缆绳与绳槽间的当量摩擦系数。

根据设计输入参数和欧拉公式,计算出卷筒T受到的压应力合力为14.5×103 kN,卷筒S受到的压应力合力为17.71×103 kN,卷筒T受到的合扭矩为2.89×103 kNm,卷筒S受到的合扭矩为3.53×103 kNm,进一步计算卷筒主轴的最大弯矩和最大扭矩,如表2所示。根据轴承寿命计算公式(2)和轴径计算公式(3),得出卷筒主轴轴径不低于850 mm,根据轴径选择轴承,计算寿命仅有数千小时,无法满足卷扬机作为发电设备的基本要求。

表 2 卷筒传动轴设计参数

Table 2. Design parameters of drive shaft of the drum

名称 最大弯矩M/(kN·m) 最大扭矩T/(kN·m) 数值 8 460 3 530 $$ L_{\mathrm{h}}=\dfrac{10^6}{60 n}(C / P)^{\varepsilon} $$ (2) 式中:

C ——基本额定动载荷(kN);

P ——当量动载荷(kN);

ε ——寿命指数,滚子轴承ε=10/3;

n ——转速(r/min)。

$$ d\ge \sqrt[{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^{\mathop {}\limits^3 } } } } } } } } } } } }]{\dfrac{10\sqrt{{M}^{2}+{\left(\alpha T\right)}^{2}}}{\left[{\sigma }_{-1}\right]}} $$ (3) 式中:

d ——轴的直径(mm);

M ——轴计算截面上的合成弯矩(N);

T ——轴计算截面上的扭矩(N);

α ——根据扭应力变化性质而定的校正系数;

σ-1 ——许用疲劳应力。

-

针对轴承寿命不足的问题,提出一种在双卷筒之间放置承压轮的构型方案,通过承压轮承担双卷筒的径向力,以减小轴承的当量载荷,提高轴承计算寿命和降低轴径尺寸。在该构型下,卷筒轴承只承受自身的重量引起的径向载荷,承压轮轴承承受自身重量和伞梯载荷叠加的径向载荷,其值远远低于常规双卷筒方案的轴承径向载荷,经过测算,验证轴承寿命满足5×104 h,轴径为630 mm。

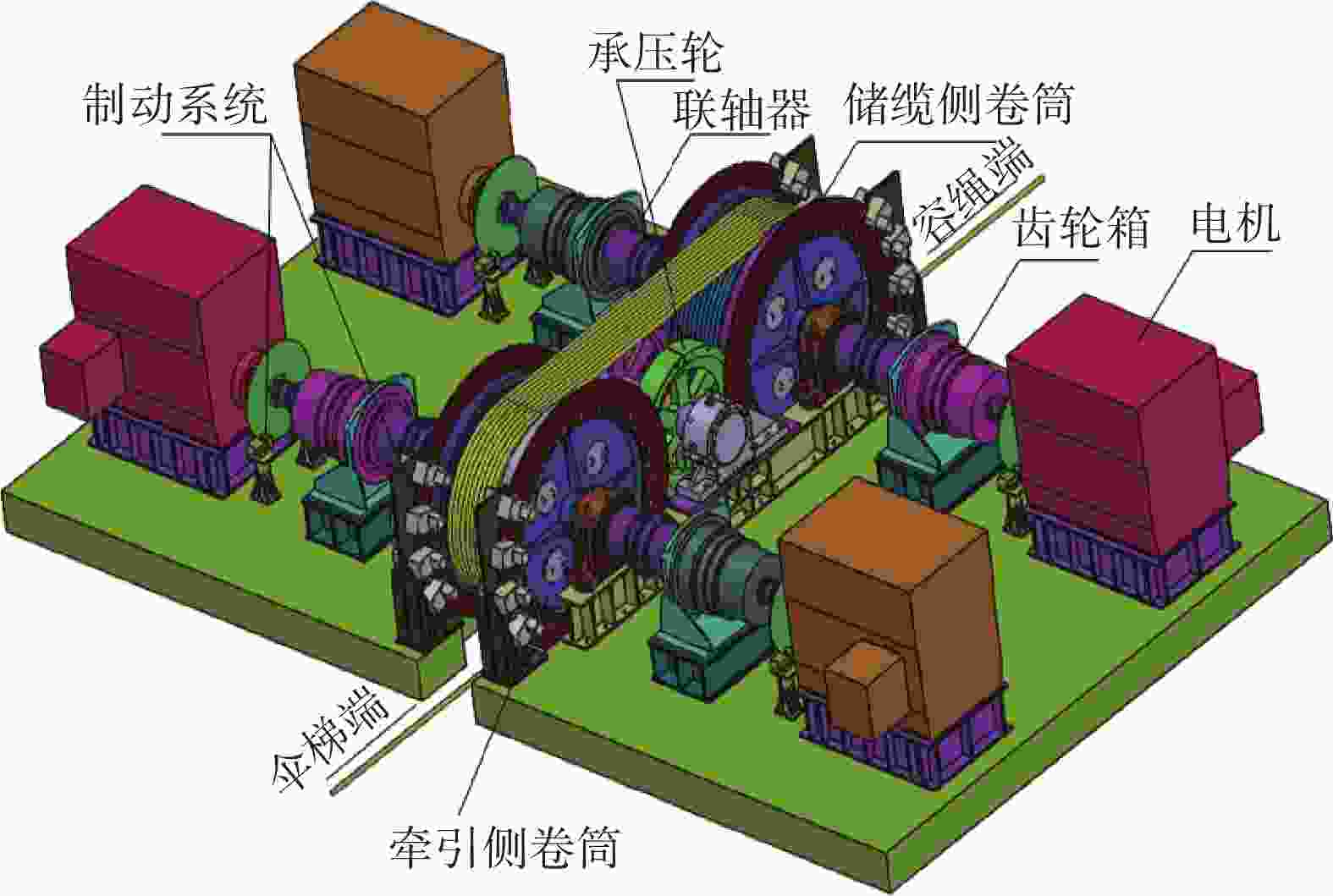

以上构型中,摩擦卷筒和承压轮采用了固定铰支座形式,经分析,该结构为超静定结构。在超静定结构中,由于温度变化、磨损、安装误差等因素的影响会导致卷筒轴承的受力状态发生变化,对卷扬机轴承的预期寿命和安全稳定运行产生不利影响。因此,本文提出了一种基于承压轮的浮动双卷筒摩擦卷扬机构型,即承压轮的轴承座固定在机架上作为固定铰支座,牵引侧卷筒和储缆侧卷筒的轴承座安装在水平滑轨上作为可动铰支座,如图2所示。牵引侧卷筒和储缆侧卷筒的主轴通过具有径向补偿能力的齿式联轴器与齿轮箱低速端连接,齿轮箱高速端通过膜片联轴器与发电电机连接,最终得到的25 MW级高空风电用摩擦卷扬机示意图如图3所示。

通过释放牵引侧卷筒和储缆侧卷筒的水平方向移动自由度,可以得到静定结构,解决了温度变化引起的附加变形应力、磨损引起的应力激增等问题。这里以温度变化为例,当环境温度上升10 ℃时,直径4 m的卷筒直径大约会增大480 μm(取线膨胀系数为12×10−6/℃)。通常来说滚动轴承的游隙仅有几百微米[12],若采用超静定结构的承压轮方案,那么温度升高引起的形变会减小轴承的游隙,影响其工作性能;若采用静定结构的承压轮方案,温度引起的形变就可以通过卷筒在水平方向上的移动进行补偿,保证轴承的工作性能。

承压轮受到两个卷筒的挤压,并在卷筒摩擦力的驱动下作旋转运动。对于承压轮的设计,一方面接触强度要满足要求,另一方面要通过优化减轻其质量以降低制造成本。承压轮与卷筒属于线接触,由于接触材料的弹性变形,接触线会变成具有一定宽度的矩形面,其最大接触应力位于接触区中线上,采用赫兹公式(4)进行分析计算。承压轮材料选择需要考虑其承载能力、耐磨性、耐腐蚀性等因素,同时需要有较高的接触强度,因此选择40 Cr作为承压轮材料,表面高频淬火,使硬度达到58 HRC。经过计算得到承压轮的宽度不低于810 mm,可满足接触应力大小的要求。

$$ {\sigma }_{{\mathrm{H}}}=\sqrt{\dfrac{F\left(\dfrac{1}{{R}_{1}}+\dfrac{1}{{R}_{2}}\right)}{\text{π} b\left(\dfrac{1-{\mu }_{1}^{2}}{{E}_{1}}+\dfrac{1-{\mu }_{2}^{2}}{{E}_{2}}\right)}} $$ (4) 式中:

$ {\sigma }_{{\mathrm{H}}} $ ——最大接触应力(MPa);

F ——接触面的法向力(N);

b ——接触长度(mm);

$ {E}_{1}\mathrm{、}{E}_{2} $ ——卷筒、承压轮的弹性模量(MPa);

$ {\mu }_{1}\mathrm{、}{\mu }_{2} $ ——卷筒、承压轮的泊松比。

-

拓扑优化作为结构优化方法的重要分支,主要关注零部件材料分布的优化问题。基于变密度法的结构拓扑优化被广泛应用于实际工程结构的优化设计[13-15],其原理是通过调整材料密度来模拟材料的存在与否,达到优化结构的目的。本文利用ANSYS Workbench软件对受力较大的宽承压轮内部支撑体进行拓扑优化,通过迭代过程中局部密度的调整,探寻更为理想的材料分布方案,以期获得优化的拓扑结构,从而提升承压轮的整体性能。根据上文的结构设计,承压轮与卷筒表面接触应力可以满足要求,内部结构主要起支撑作用,因此,主要对支撑处的体积进行优化。

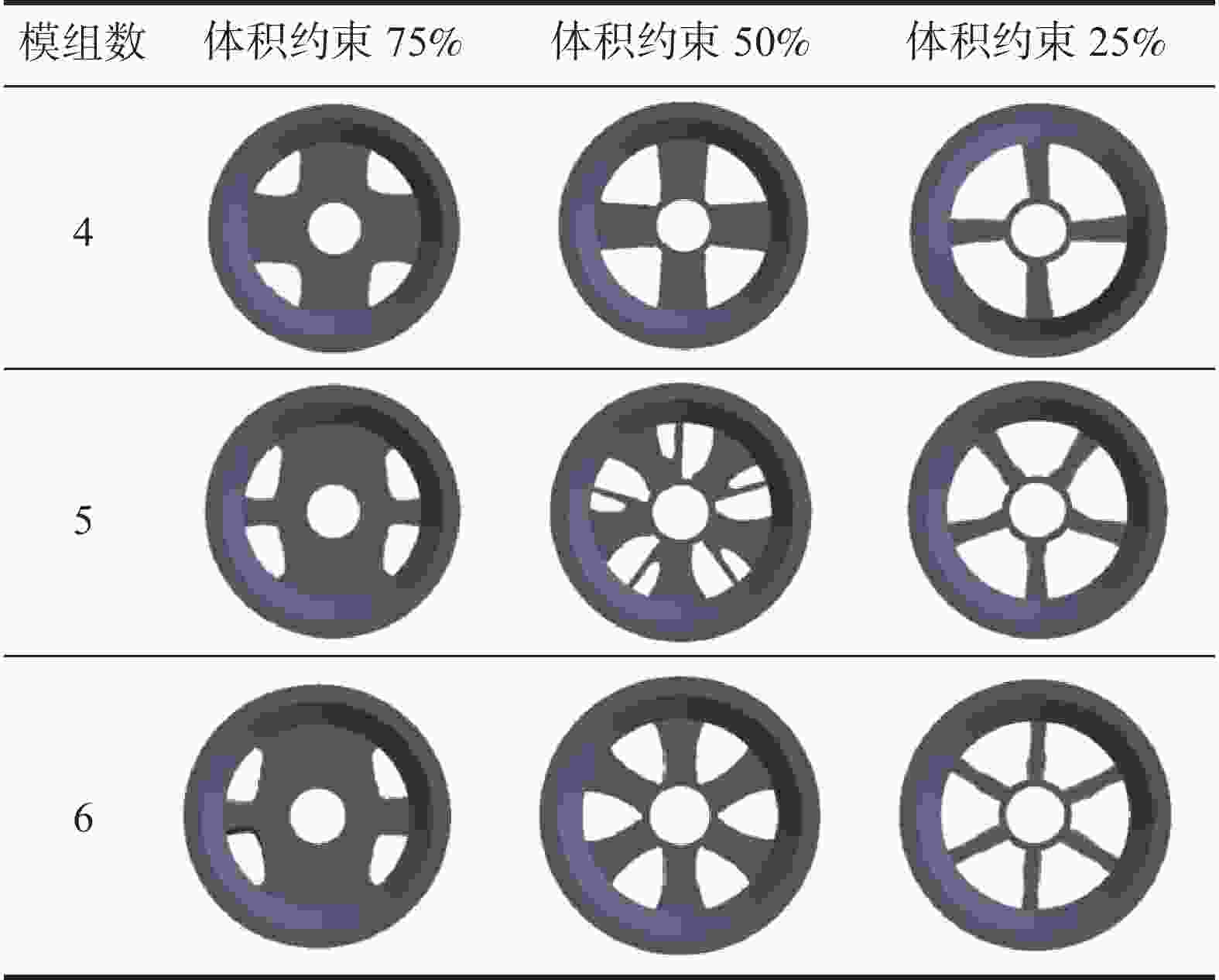

制定拓扑优化的原则,以应变能最小为目标,约束体积分别为原体积的75%、50%和25%,冻结受载区域以及边界条件区域为非优化设计区域,其余板块为优化设计区域,如图4所示。由于承压轮是旋转运动的,为了得到符合实际情况的优化结果,需对优化过程增加对称约束。设置沿圆周方向分别划分4份、5份和6份的对称约束进行拓扑优化计算,结果如图5所示。分析结果表明,在体积约束75%情况下,各不同模式组数的优化结果并无太大区别,承压轮作为旋转体,所承受的挤压应力是在不断变化的,该优化结果存在缺陷。约束体积50%与25%情况下的承压轮优化结果更为合理,且可以观察到承压轮保留面由外轮沿沿径向慢慢减少,符合实际受力情况。结合工程经验,考虑承压轮的疲劳特性,50%体积响应约束情况下优化结果为最佳。拓扑优化后承压轮质量由25 t减少到17 t,质量下降了36%。

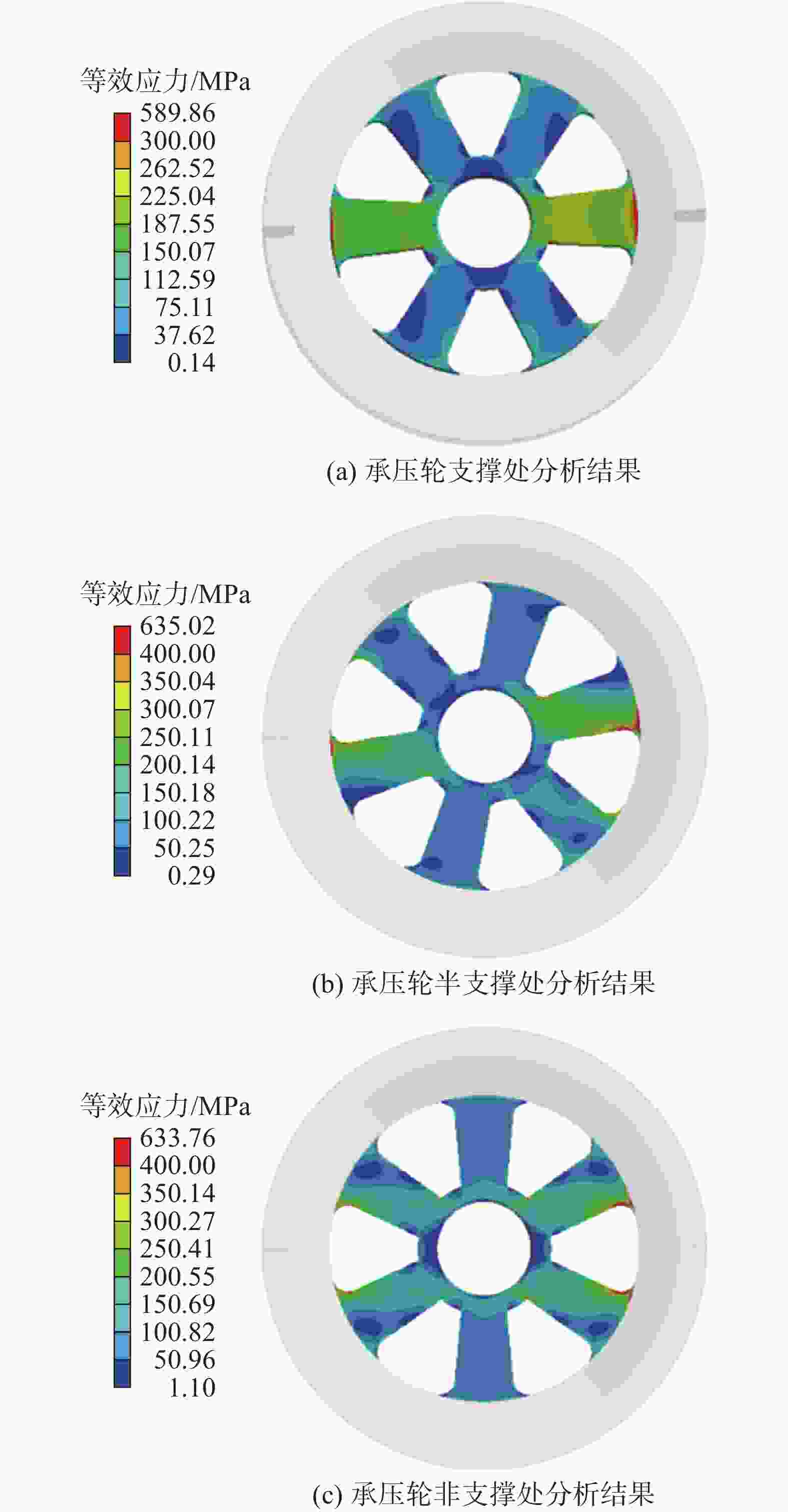

由于承压轮是旋转工作,其表面任何位置都有可能受压,因此需在不同支撑处施加工作载荷,进行应力分析。对拓扑后的结果进行验证,结果显示承压轮在支撑处、半支撑处、非支撑处受载,均满足材料的力学性能要求,如图6所示。

-

摩擦卷扬机卷筒[16-18]的基本尺寸由直径、壁厚、长度和槽形等决定,其中,壁厚直接影响结构强度。按照弯扭组合设计的筒皮壁厚尺寸为100 mm,虽然强度达到要求,但是筒皮太厚加工制造困难。且由于缆绳在缠绕过程中的张力衰减行为,缆绳对绳槽的压应力随着缠绕圈数的增加急剧衰减,设置成同样壁厚造成材料浪费,导致设备整体效率下降。

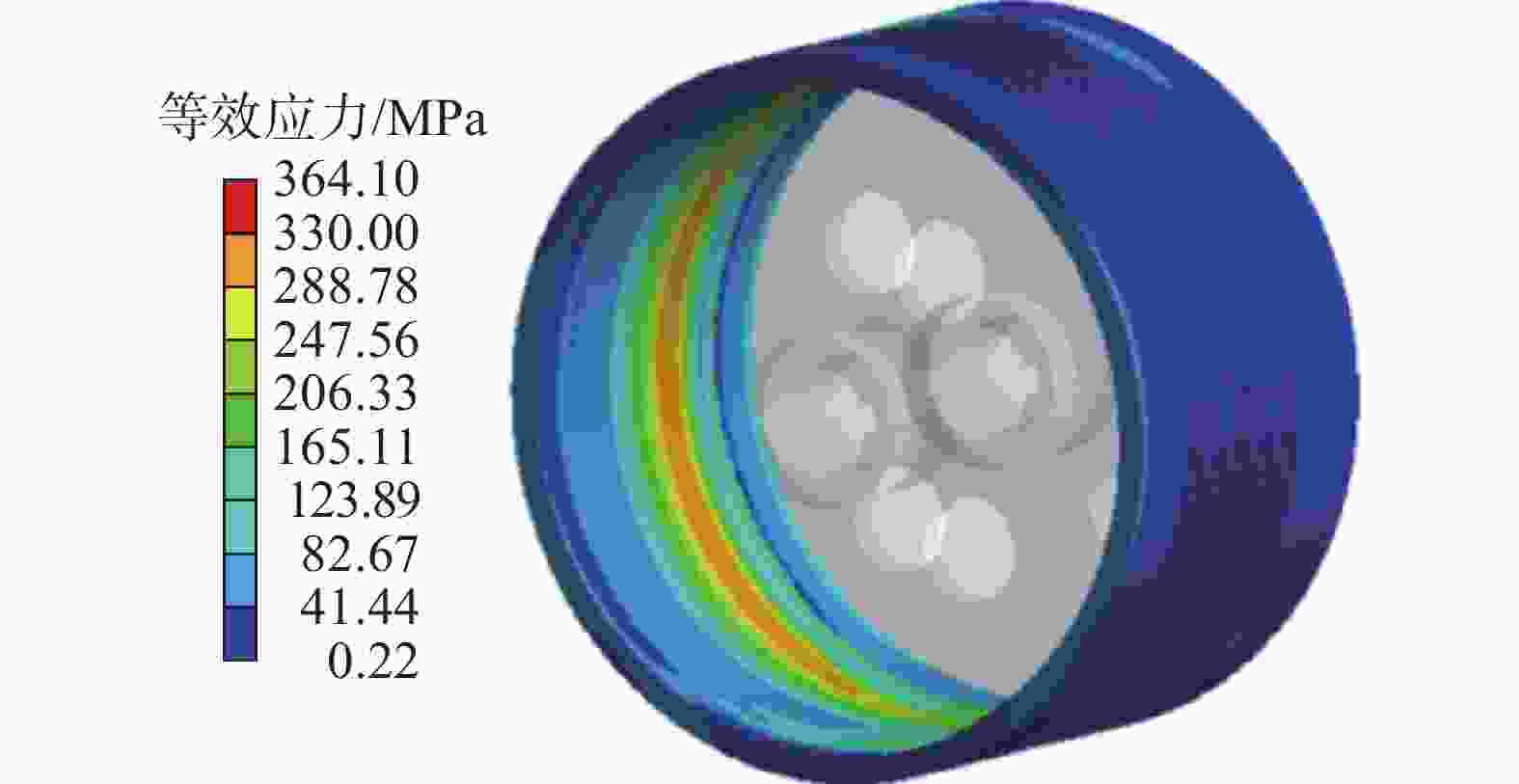

将卷筒模型导入有限元仿真软件中,施加载荷和约束,并静力学分析,得出卷筒受力薄弱点[19]。如图7所示,根据应力云图及曲线图分析,卷筒最大应力发生在储缆侧缆绳入口第三绳槽处,最大应力为364.1 Mpa,小于材料Q460的最大屈服强度,但设计冗余且应力集中。为改善受力情况和减小壁厚,根据设计经验,提出了在卷筒应力集中处布置内环筋的方法。

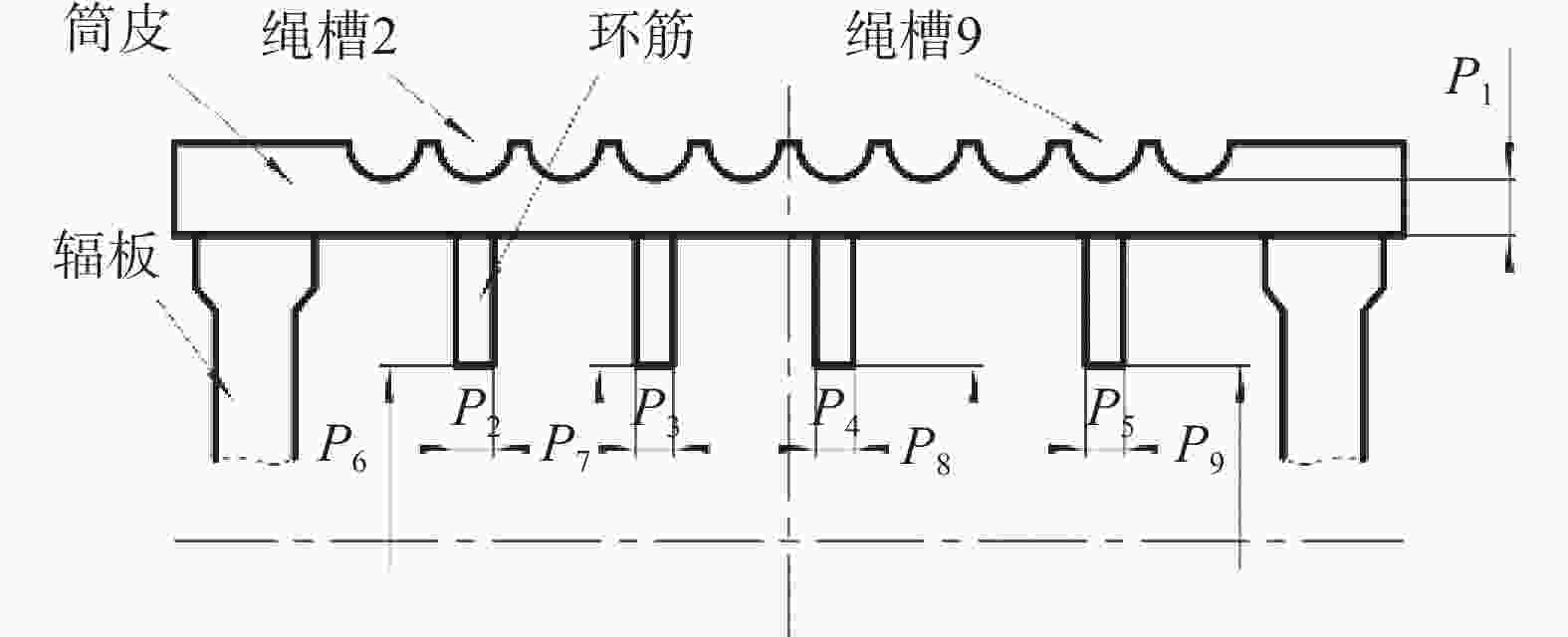

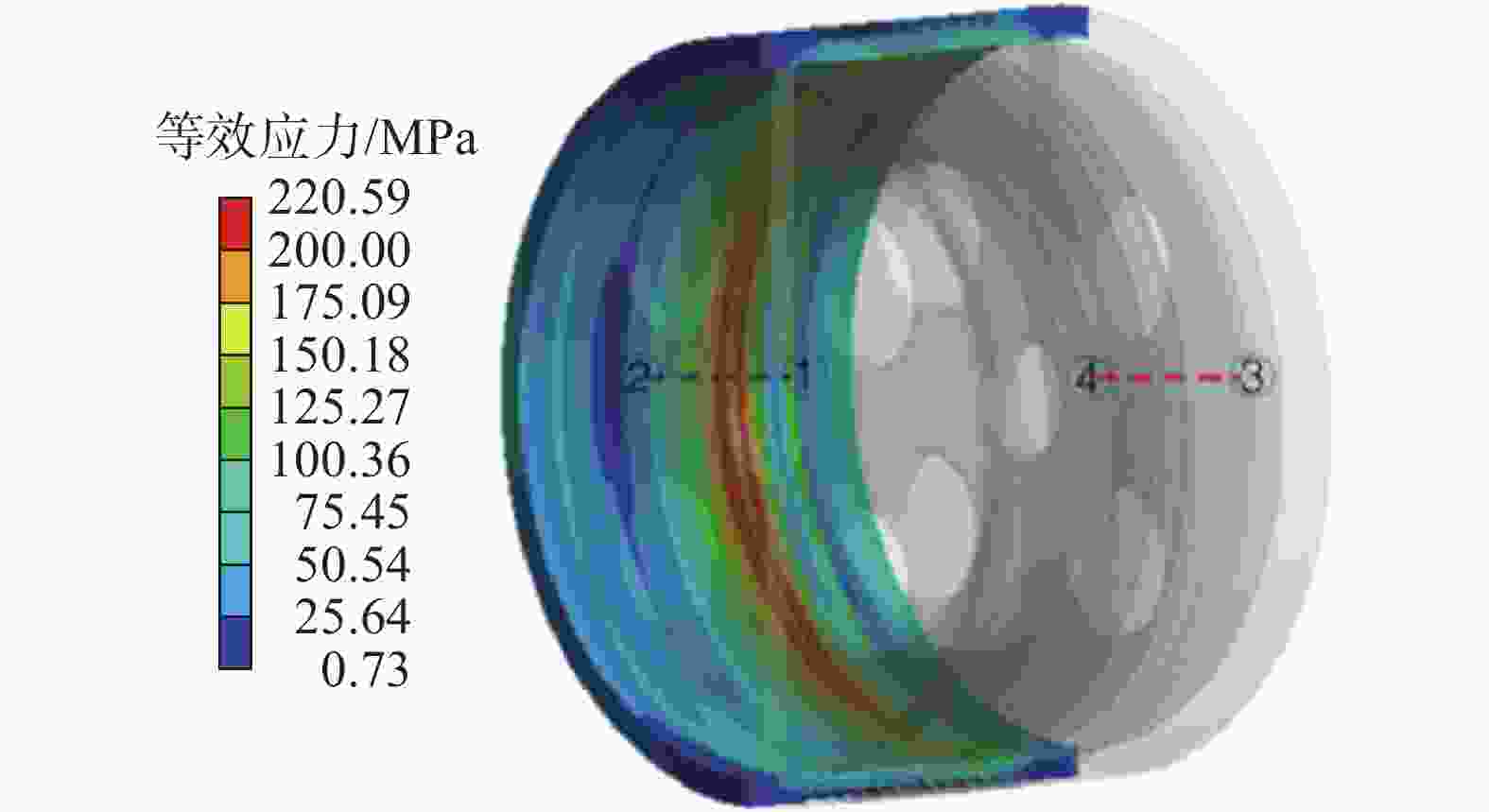

在Solidworks中对带环筋卷筒进行参数化建模,得到输入参数如表3所示,输入参数对应尺寸如图8所示。经过环向加筋的初步优化设计,筒皮厚度降低为70 mm,减重30%,最大应力220.59 Mpa,如图9所示。

表 3 卷筒输入参数

Table 3. Input parameter of drum

输入参数 初始值/mm 筒皮厚度P1 100 绳槽2环筋厚度P2 50 绳槽4环筋厚度P3 50 绳槽6环筋厚度P4 50 绳槽9环筋厚度P5 50 绳槽2环筋内径P6 2 600 绳槽4环筋内径P7 2 600 绳槽6环筋内径P8 2 600 绳槽9环筋内径P9 2 600 -

灵敏度分析是指在数学建模和优化领域中,衡量模型中参数或决策变量对最终结果的影响程度的一种方法。为找到卷筒结构参数与应力分布的最佳平衡点,需进一步对卷筒进行优化,由于所涉及的设计结构参数过多,直接优化难度极大。因此需要对环筋厚度、筒皮厚度以及环筋内径等设计参数进行筛选[20]。本文采用对数据类型限制少、应用更广泛的Spearman秩相关系数检验法进行相关性评估。

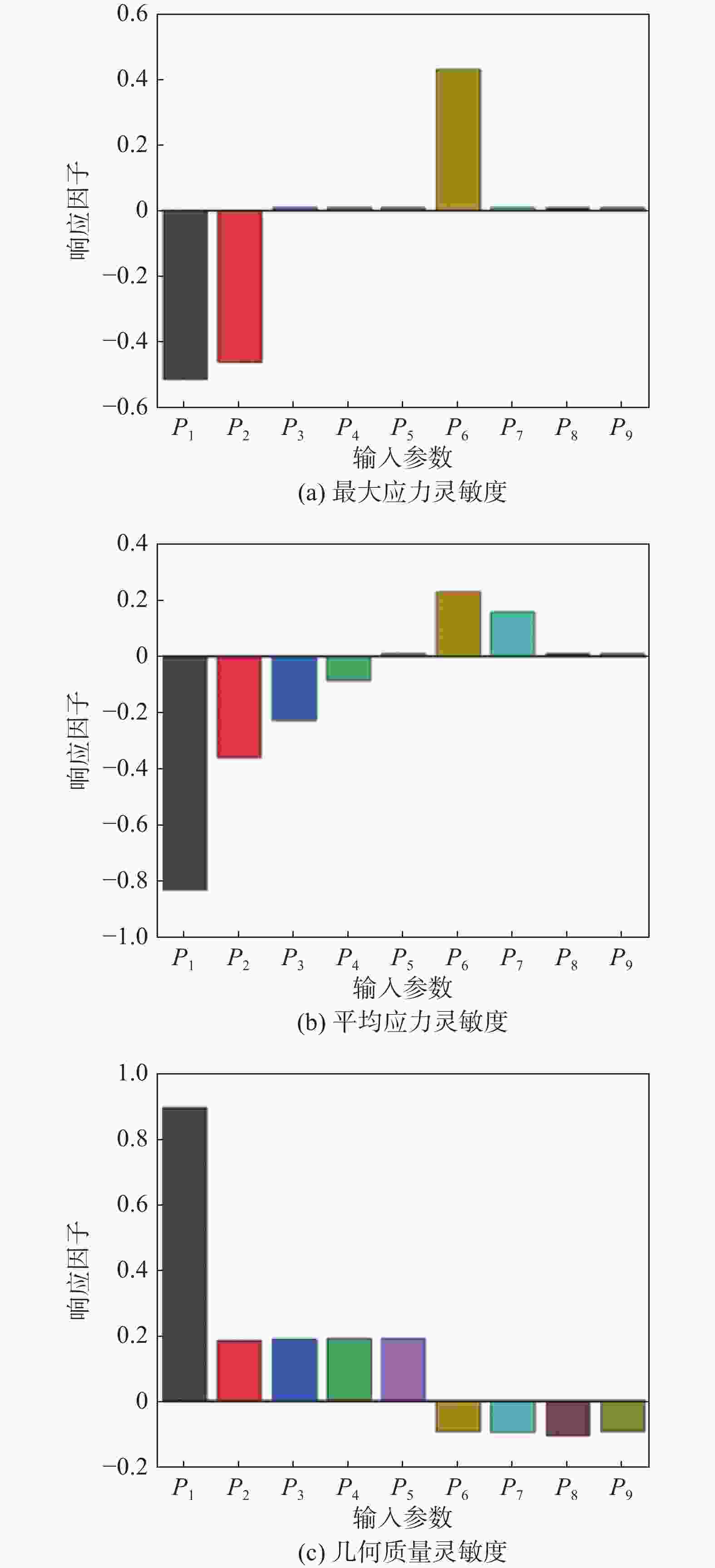

本文采用最优化拉丁超立方法确定试验样本,该方法是一种多维分层抽样方法,它在拉丁超立方抽样的基础上进行优化,进一步提高样本的均匀性和有效性,特别适用于需要进行大量计算或仿真试验的情形,以确保样本点能够有效地覆盖整个参数空间,并减少计算成本。经过1 000次试验,得到结构参数对输出参数最大应力、平均应力、几何质量灵敏度大小如图10所示。

从图10(a)可以看出,筒皮厚度对于最大应力的影响最为显著,筒皮厚度与最大应力呈负相关,这是因为筒皮是与缆绳接触的直接位置,也是承载的关键部位,筒皮越厚,承载能力越强,卷筒最大应力越小。从图10(b)可以看出,筒皮厚度对于卷筒的平均应力灵敏度最大,各绳槽环筋厚度、内径对于平均应力的灵敏度随着远离最大应力处而减小。从图10(c)可以看出,在几何质量方面,筒皮厚度的灵敏度最大,各绳槽环筋厚度之间、内径之间的灵敏度几乎相等,符合实际情况。

综上,在后续优化过程中,选择灵敏度较大的参数:P1、P2、P3、P6、P7作为优化参数进行优化,而对于卷筒承载能力无明显影响且对于卷筒质量有较大影响的第6、9绳槽环筋则进行舍弃,其相关参数也不参与后续优化。

-

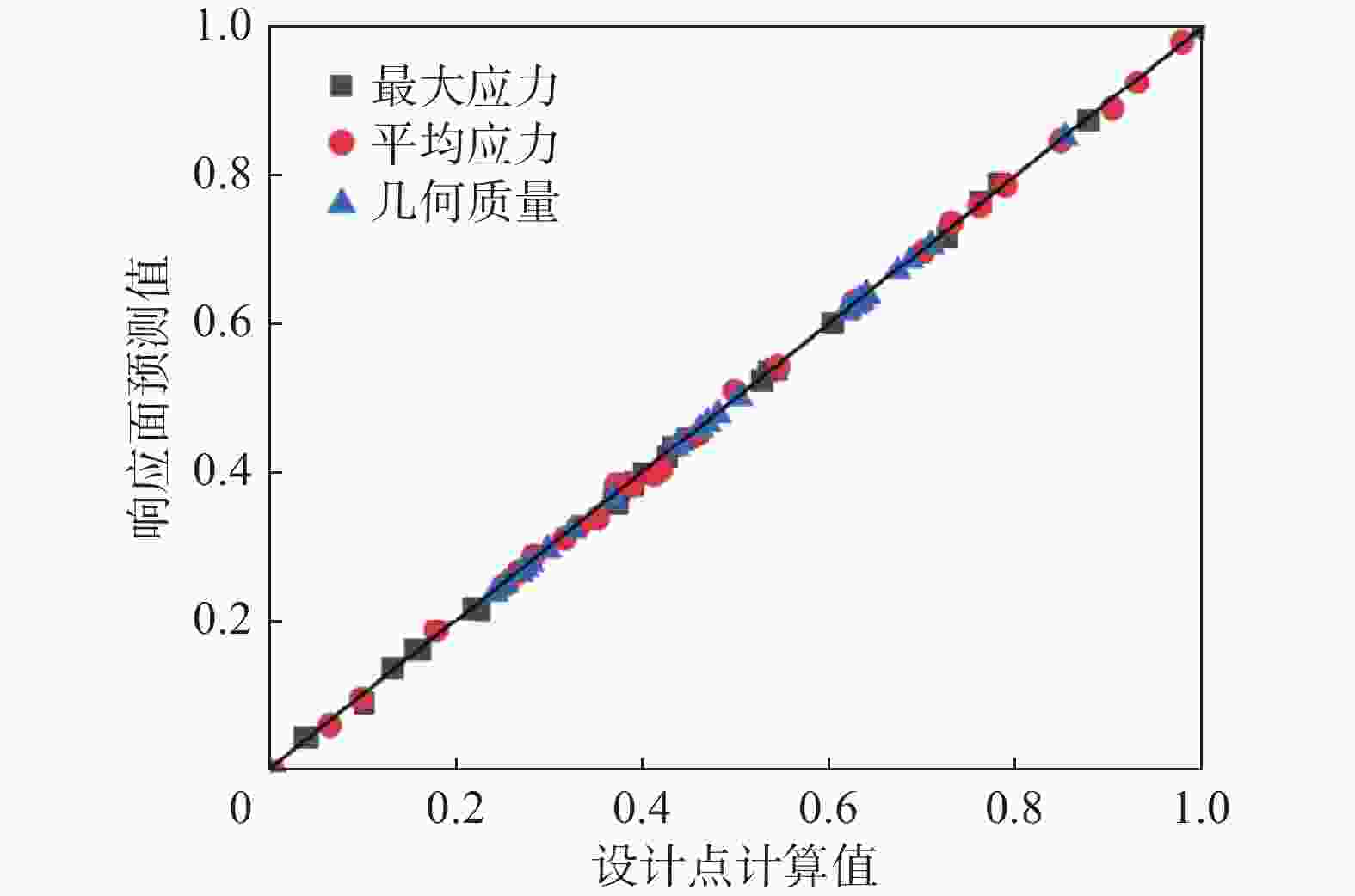

响应面法是一种应用广泛而且高效的优化设计方法,其采用试验设计理论,对给定的设计点集合进行试验,得到目标函数的响应面模型,来预测非设计点的响应值[21]。根据试验设计方法的不同,可分为中心复合试验设计法(Central Composite Face-centered Design,CCD)、Box-Behnken试验设计法和最优化试验设计法等。本文采用的CCD试验法是一种常用的试验设计方法,它采用中心复合设计,通过对不同参数组合的试验进行观测和分析,建立响应变量与影响因素之间的数学模型,并通过该模型预测最优的因素组合,从而实现对试验条件的优化。通过CCD试验法进行试验设计,得到27组样本点,通过预测VS试验散点图来比较响应面与设计输入点输出变量取值之间的差异。如图11所示,散点紧密分布在45°线附近,设计点计算值与响应面预测值高度一致,说明响应面模型质量较好,其精度符合优化要求。

进一步建立最大应力标准二阶响应面模型,得到卷筒应力、筒皮厚度、环筋内径与环筋厚度之间的三者关系,如图12所示。

由图12(a)可知,当环筋1内径达到最大值,厚度达到最小值时,卷筒最大应力达到峰值。由图12(c)可知,当筒皮厚度与环筋1厚度均达到最小值时,卷筒应力达到最大值,环筋2与之类似。由得到的响应面模型可更直观看出经由灵敏度筛选后的输入参数,对于输出参数的影响。

-

多目标优化是在得到响应面模型结果的基础上进行驱动优化,可以从响应面结果中自动获取近似的响应点作为最优的设计方案。卷筒的优化设计通常是在满足强度的条件下尽量减小其质量的设计过程,即限制参数P1、P2、P3、P6、P7范围的条件下,筒皮所受最大应力不超过350 MPa的同时,使筒皮质量达到最小,建立的优化数学模型如下:

$$ \left\{\begin{array}{c} \text { Maxmize: } \sigma=f_1\left({P}_1, {P}_2, {P}_3 、 {P}_6, {P}_7\right) \leq 350 \;{\mathrm{MPa}} \\ \text { minimize: } m=f_2\left({P}_1, {P}_2, {P}_3, {P}_6, {P}_7\right) \\ \text { s.t. } p=\left[{P}_1, {P}_2, {P}_3 、 {P}_6, {P}_7\right] \\ {P}_1 \in[60,100], {P}_2 \in[20,80], {P}_3 \in[20,80] \\ {P}_6 \in[2000,3500], {P}_7 \in[2000,3500] \end{array}\right.$$ 使用多目标遗传算法,在13次迭代后达到收敛,得出3种优化方案,如表4所示,综合分析结果选取方案一为最终优化方案。卷筒的质量由

63041 kg下降到52852 kg,降低16.6%,筒皮厚度由100 mm降低至60 mm,最大应力几乎不变的情况下降低了卷制难度和成本,提高了产品的经济性。表 4 卷筒优化结果

Table 4. Optimization results of the drum

参数 方案一 方案二 方案三 P1/mm 60.04 60.17 60 P2/mm 20.09 58.63 20.11 P3/mm 20.12 21.18 20.06 P6/mm 2 580 3 496 2 464 P7/mm 3 464 3 497 3 460 P15/MPa 349.74 348.34 339.69 P17/kg 52 852 52 874 52 912 -

25 MW级高空风能发电摩擦卷扬机具有拉力大、线速度高、工况复杂等特点,其性能参数远超现有同类产品。本文针对现有产品的不足,提出了创新的解决方案并针对该方案展开设计优化工作。

1)针对25 MW级高空风能发电用摩擦卷扬机的工况要求和工作特性,提出一种基于承压轮的浮动双卷筒摩擦卷扬机构型,可解决高速重载卷扬机的轴承选型、振动和热膨胀等难题。

2)采用变密度法,对承压轮内部支撑体进行拓扑优化,通过以应变最小为目标,以承压轮内部支撑体体积为约束条件,并结合工程经验,确定了50%体积约束下的6模组优化为最终结果,实现了质量下降36%的优化效果,并通过在不同部位施加载荷验证其强度符合要求。

3)对卷筒参数化建模,采用最优化拉丁超立方法确定试验样本,使用Spearman秩相关系数检验法进行相关性评估,筛选出对最大应力、平均应力和几何质量的灵敏度较大的结构参数。采用中心复合试验设计法(CCD)对高灵敏度的结构参数进行试验设计,建立了卷筒应力、质量与主要设计结构参数的响应面模型。进一步采用多目标遗传算法,在得到响应面模型结果的基础上进行驱动优化,得到卷筒优化方案,实现质量减轻16.6%的优化效果。

本文提出了一种新的摩擦卷扬机构型,具有拉力大,线速度高、轴承寿命长的特点,除应用于高空风能发电领域外,还可以推广应用于重力储能、矿山、建筑等领域。同时,应用超高分子量聚乙烯缆绳作为提升缆绳,国内外相关研究刚刚起步,深入开展缆绳与卷扬机耦合工作机理的研究工作,将为摩擦卷扬机在高空风能领域的全面推广及应用提供更有力的理论支撑。

Design and Optimization of Friction Winch for 25 MW Airborne Wind Energy Systems

-

摘要:

目的 摩擦卷扬机是高空风能发电(Airborne Wind Energy Systems, AWES)的主要做功设备,为克服其工作过程中所受缆绳拉力大、线速度高、工况复杂的难点,同时满足长寿命、高可靠性、高安全性的需求。 方法 提出一种基于承压轮的浮动双卷筒摩擦卷扬机构型。通过有限元分析软件对关键部件承压轮和卷筒进行优化设计,建立摩擦卷扬机受力分析模型并进行力学分析,采用变密度法,对承压轮内部支撑体进行拓扑优化;对卷筒参数化建模,进行灵敏度分析,筛选出对最大应力、平均应力和几何质量的灵敏度较大的结构参数,采用中心复合试验设计法,建立了卷筒应力、质量与主要设计结构参数的响应面模型。 结果 通过以应变能最小为目标,以承压轮内部支撑体体积为约束条件,实现了承压轮结构质量下降36%的优化效果,并通过在不同部位施加载荷验证了其强度符合要求;使用灵敏度分析法筛选卷筒结构参数,以此建立卷筒响应面模型并进行多目标优化,得到卷筒优化方案,在满足强度要求的前提下实现质量减轻16.6%的优化效果。 结论 基于有限元分析仿真软件对摩擦卷扬机关键部件进行优化并验证了以上构型的可行性,同时降低了制造成本,兼具经济性,并解决了高速重载卷扬机的轴承选型、振动和热膨胀等难题。 Abstract:Objective Friction winch is the main working equipment for Airborne Wind Energy Systems (AWES). To overcome the difficulties of high cable tension, high linear velocity and complex working conditions during its operation to meet the requirements of long service life, high reliability and high safety, a floating double drum friction winch mechanism based on pressure bearing wheels is proposed. Method The key components of the pressure bearing wheel and drum were optimized using finite element analysis software. A force analysis model for the friction winch was established and subjected to mechanical analysis. The variable density method was used to optimize the topology of the internal support structure of the pressure bearing wheel. Parameterized modeling of the drum was conducted, followed by sensitivity analysis to screen out structural parameters with significant sensitivity to maximum stress, mean stress and geometric mass. Using the central composite experimental design method, a response surface model was established for the drum's stress, mass and main design structural parameters. Result By taking the minimum strain energy as the objective and the internal support volume of the pressure bearing wheel as the constraint, the optimization achieves a 36% reduction in the structural mass of the pressure bearing wheel, and its strength is verified to meet the requirements by applying loads at different locations. Sensitivity analysis is used to screen the structural parameters of the drum, and a response surface model of the drum is established for multi-objective optimization. This results in a drum optimization design that achieves a 16.6% reduction in mass while meeting strength requirements. Conclusion Based on finite element analysis simulation software, the key components of the friction winch are optimized and the feasibility of the above configuration was verified. This not only reduces manufacturing costs and improves economic efficiency but also addresses challenges such as bearing selection, vibration and thermal expansion in high-speed, heavy-duty winches. -

Key words:

- friction winch /

- AWES /

- pressure bearing wheel /

- sensitivity analysis /

- response surface model /

- topologyoptimization

-

表 1 摩擦卷扬机设计输入参数

Tab. 1. Design input parameters for friction winch

序号 运行工况 缆绳拉力/kN 缆绳速度/(m·s−1) 轴承寿命/h 1 发电,放绳 3 250 10 50 000 2 耗电,收绳 110 23.6 — 表 2 卷筒传动轴设计参数

Tab. 2. Design parameters of drive shaft of the drum

名称 最大弯矩M/(kN·m) 最大扭矩T/(kN·m) 数值 8 460 3 530 表 3 卷筒输入参数

Tab. 3. Input parameter of drum

输入参数 初始值/mm 筒皮厚度P1 100 绳槽2环筋厚度P2 50 绳槽4环筋厚度P3 50 绳槽6环筋厚度P4 50 绳槽9环筋厚度P5 50 绳槽2环筋内径P6 2 600 绳槽4环筋内径P7 2 600 绳槽6环筋内径P8 2 600 绳槽9环筋内径P9 2 600 表 4 卷筒优化结果

Tab. 4. Optimization results of the drum

参数 方案一 方案二 方案三 P1/mm 60.04 60.17 60 P2/mm 20.09 58.63 20.11 P3/mm 20.12 21.18 20.06 P6/mm 2 580 3 496 2 464 P7/mm 3 464 3 497 3 460 P15/MPa 349.74 348.34 339.69 P17/kg 52 852 52 874 52 912 -

[1] 邵垒, 毛虹霖, 邢胜, 等. 高空风力发电发展现状及关键技术研究综述 [J]. 新能源进展, 2020, 8(6): 477-485. DOI: 10.3969/j.issn.2095-560X.2020.06.005. SHAO L, MAO H L, XING S, et al. Review on development status and key technology of airborne wind energy system [J]. Advances in new and renewable energy, 2020, 8(6): 477-485. DOI: 10.3969/j.issn.2095-560X.2020.06.005. [2] CANALE M, FAGIANO L, MILANESE M. KiteGen: a revolution in wind energy generation [J]. Energy, 2009, 34(3): 355-361. DOI: 10.1016/j.energy.2008.10.003. [3] 刘耀广, 王耀坤, 万志强, 等. 系留悬浮式风力发电技术的研究进展与展望 [J]. 航空工程进展, 2021, 12(4): 36-43. DOI: 10.16615/j.cnki.1674-8190.2021.04.04. LIU Y G, WANG Y K, WAN Z Q, et al. Research progress and prospect of tethered floating wind energy generation technology [J]. Advances in aeronautical science and engineering, 2021, 12(4): 36-43. DOI: 10.16615/j.cnki.1674-8190.2021.04.04. [4] 王若钦, 严德, 李柳青, 等. 切风模式风力发电飞行器的进展与挑战 [J]. 航空工程进展, 2018, 9(2): 139-146. DOI: 10.16615/j.cnki.1674-8190.2018.02.001. WANG R Q, YAN D, LI L Q, et al. Advances and challenges of crosswind mode airborne wind energy aircrafts [J]. Advances in aeronautical science and engineering, 2018, 9(2): 139-146. DOI: 10.16615/j.cnki.1674-8190.2018.02.001. [5] 张晨星, 岳泽锴. 中国龙多伞内嵌式风筝发电装置结构设计 [J]. 科技创新与应用, 2022, 12(16): 46-48, 52. DOI: 10.19981/j.CN23-1581/G3.2022.16.009. ZHANG C X, YUE Z K. Structural design of Chinese loong multi umbrella embedded kite power generation device [J]. Technology innovation and application, 2022, 12(16): 46-48, 52. DOI: 10.19981/j.CN23-1581/G3.2022.16.009. [6] 魏辽国, 齐悦, 钟明, 等. 高空风能发电地面设备的研究 [J]. 工程机械, 2023, 54(5): 72-77. DOI: 10.3969/j.issn.1000-1212.2023.05.014. WEI L G, QI Y, ZHONG M, et al. Research on ground equipment for high altitude wind energy generation [J]. Construction machinery and equipment, 2023, 54(5): 72-77. DOI: 10.3969/j.issn.1000-1212.2023.05.014. [7] 吴建民, 陆品, 王定亚. 国外铺管绞车技术研究与国产化发展建议 [J]. 石油机械, 2009, 37(6): 84-87. WU J M, LU P, WANG D Y. Foreign pipeline laying winch technology research and suggestions for domestic development [J]. China petroleum machinery, 2009, 37(6): 84-87. [8] 喻开安, 王晓波, 钟朝廷, 等. 用于深水海管铺设的双滚筒绞车设计研究 [J]. 石油机械, 2011, 39(2): 41-44. DOI: 10.16082/j.cnki.issn.1001-4578.2011.02.014. YU K A, WANG X B, ZHONG C T, et al. Design study of a double-drum winch for deepwater subsea pipeline laying [J]. China petroleum machinery, 2011, 39(2): 41-44. DOI: 10.16082/j.cnki.issn.1001-4578.2011.02.014. [9] 王硕锋, 陈雷. 大型双滚筒摩擦绞车的设计要点 [J]. 船舶工程, 2023, 45(增刊1): 216-219, 233. DOI: 10.13788/j.cnki.cbgc.2023.S1.043. WANG S F, CHEN L. Winch design points of large double-drum friction [J]. Ship engineering, 2023, 45(Suppl.1): 216-219, 233. DOI: 10.13788/j.cnki.cbgc.2023.S1.043. [10] 江祺琦, 孟光, 王建明. 卷扬机钢丝绳欧拉公式及欧拉衰减的研究 [J]. 力学研究, 2016, 5(1): 10-16. DOI: 10.12677/IJM.2016.51002. JIANG Q Q, MENG G, WANG J M. Theoretical study of Euler's formula and loss elimination effect on rope windings of winch drum [J]. International journal of mechanics research, 2016, 5(1): 10-16. DOI: 10.12677/IJM.2016.51002. [11] 徐强, 张亭森, 李靖, 等. 卷扬机乱绳问题分析及解决方法 [J]. 建筑机械化, 2023, 44(5): 85-87. DOI: 10.3969/j.issn.1001-1366.2023.05.024. XU Q, ZHANG T S, LI J, et al. Analysis and solution to rope disorder of winch with rope guide [J]. Construction mechanization, 2023, 44(5): 85-87. DOI: 10.3969/j.issn.1001-1366.2023.05.024. [12] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 滚动轴承 游隙 第1部分: 向心轴承的径向游隙: GB/T 4604.1—2012 [S]. 北京: 中国标准出版社, 2013. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Rolling bearings-internal clearance-part 1: radial internal clearance for radial bearings: GB/T 4604.1—2012 [S]. Beijing: Standards Press of China, 2013. [13] 丁卯, 耿达, 周明东, 等. 基于变密度法的结构强度拓扑优化策略 [J]. 上海交通大学学报, 2021, 55(6): 764-773. DOI: 10.16183/j.cnki.jsjtu.2019.301. DING M, GENG D, ZHOU M D, et al. Topology optimization strategy of structural strength based on variable density method [J]. Journal of Shanghai Jiaotong University, 2021, 55(6): 764-773. DOI: 10.16183/j.cnki.jsjtu.2019.301. [14] 王端奇, 解志坚, 杨臻, 等. 基于变密度法的武器站塔台发射支架拓扑优化 [J]. 兵器装备工程学报, 2023, 44(3): 60-66. DOI: 10.11809/bqzbgcxb2023.03.009. WANG D Q, XIE Z J, YANG Z, et al. Topology optimization of the launching bracket for weapon station towers based on the variable density method [J]. Journal of ordnance equipment engineering, 2023, 44(3): 60-66. DOI: 10.11809/bqzbgcxb2023.03.009. [15] 焦洪宇, 周奇才, 李文军, 等. 基于变密度法的周期性拓扑优化 [J]. 机械工程学报, 2013, 49(13): 132-138. DOI: 10.3901/JME.2013.13.132. JIAO H Y, ZHOU Q C, LI W J, et al. Periodic topology optimization using variable density method [J]. Journal of mechanical engineering, 2013, 49(13): 132-138. DOI: 10.3901/JME.2013.13.132. [16] 程前进. 卷筒筒绳直径比、卷筒钢丝绳偏角与倍率间的设计关系 [J]. 起重运输机械, 2022(1): 75-77. DOI: 10.3969/j.issn.1001-0785.2022.01.014. CHENG Q J. Relationship between the diameter ratio of the rope and the deflection angle of wire rope and multiplying power in design [J]. Hoisting and conveying machinery, 2022(1): 75-77. DOI: 10.3969/j.issn.1001-0785.2022.01.014. [17] 张质文, 王金诺, 程文明, 等. 起重机设计手册(2版) [M]. 北京: 中国铁道出版社, 2013. ZHANG Z W, WANG J N, CHENG W M, et al. Crane design handbook (2nd ed.) [M]. Beijing: China railway publishing house, 2013. [18] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 起重机设计规范: GB/T 3811—2008 [S]. 北京: 中国标准出版社, 2008. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Design rules for cranes: GB/T 3811—2008 [S]. Beijing: Standards Press of China, 2008. [19] 苏祺, 王海波. 光伏组件安装设备摩擦卷筒分析与优化 [J]. 机械设计与研究, 2023, 39(4): 252-256. DOI: 10.13952/j.cnki.jofmdr.2023.0163. SU Q, WANG H B. Analysis and optimization of friction drum for photovoltaic module installation equipment [J]. Machine design & research, 2023, 39(4): 252-256. DOI: 10.13952/j.cnki.jofmdr.2023.0163. [20] 叶辉, 胡平, 申国哲, 等. 基于灵敏度和碰撞仿真的汽车车身轻量化优化设计 [J]. 农业机械学报, 2010, 41(10): 18-22, 27. DOI: 10.3969/j.issn.1000-1298.2010.10.004. YE H, HU P, SHEN G Z, et al. Lightweight optimization design of car body based on sensitivity and side crash simulation [J]. Transactions of the Chinese society for agricultural machinery, 2010, 41(10): 18-22, 27. DOI: 10.3969/j.issn.1000-1298.2010.10.004. [21] 胡启国, 何奇, 陈思祥, 等. 基于响应面法-改进人工蜂群算法的绞车滚筒多目标优化设计 [J]. 机床与液压, 2022, 50(16): 75-81. DOI: 10.3969/j.issn.1001-3881.2022.16.015. HU Q G, HE Q, CHEN S X, et al. Winch drum multi-objective optimization design based on response surface method-improved artificial bee colony algorithm [J]. Machine tool & hydraulics, 2022, 50(16): 75-81. DOI: 10.3969/j.issn.1001-3881.2022.16.015. -

下载:

下载: