-

我国海上风能资源丰富,随着“碳达峰”和“碳中和”战略推进,海上风能储量是陆上风能的3倍,海上风电地位显著提升,海上风电建设进入快车道[1-2]。由于海上风速大、风力持续时间长、风能大且稳定,海上风电已成为广东最具规模化潜力的可再生能源[3-4]。根据“十四五”可再生能源的发展规划,我国年度新增风电装机容量将达到25 GW,预计到2025年,海上风电累计装机容量在30 GW[5-6]。目前海上风电场建设一直朝着离岸更远、水深更深发展,近10 a来海上风电项目的平均水深由7 m提高至近40 m,平均离岸距离由5 km延伸到30 km[7]。海上风机基础结构主要分为单桩基础、高桩承台基础和导管架基础等[8]。单桩基础直径往往过大、桩身过长,当水深超过20 m时,海上风机基础将由单桩基础型式逐步转变为四桩导管架基础型式[9-10]。相比近海浅水区,深远海海上风电具有水深较深、离岸距离远、风电风资源丰富等特点[11]。随着2022年海上风电的国家补贴全面退出,海上风电面临“降本增效”的调整[12]。采用导管架基础,有利于降低对大型海工设备的依赖,进一步节省工程造价[13]。

国内外对于清淤的研究主要侧重于水库及河道清淤工艺优化、清淤设备研发等,缺少对海上风电工程清淤工艺的研究。如王仲梅等[14]采用挖泥船清淤、泥浆泵清淤、运输机械清淤相结合的方式对解放村水库进行清淤;岳文飞[15]针对入库航道结合疏浚土资源利用技术对清淤工艺进行优化;张榴梅等[16]提出气动式清淤方案,对水库水质影响较小,能够满足环保要求;刘国瑞等[17]通过理论研究与有限元技术相结合,设计出一款环保型清淤绞刀;王杰等[18]针对渠道淤积和倒虹吸淤塞等不同类型,研发一种环境友好型的智能水下清淤装备;朱秀全等[19]从物理、化学、生物清淤等多方面探讨河道清淤技术;周成湘[20]介绍了一种中小型自带搅拌的清淤机器。

文章以粤东深远海示范项目为例,针对海上风电工程中钢管桩淤泥问题,对钢管桩清淤技术进行研究。首先介绍了钢管桩淤泥的原因和危害,然后结合示范项目的应用验证了清淤工艺的可行性,并从清淤方式、清淤设备、设计优化3个方面进一步改进清淤工艺,为深远海风电导管架清淤工艺提供参考和指导。

-

海上钢管桩沉桩广泛采用锤击法,即用液压锤击打钢管桩,使钢管桩插入水下泥面。这一过程中,桩基的振动和冲击桩会对周围土体产生扰动作用,而泥面以上第一层往往是淤泥。淤泥土质松软、压缩性大、含水量高,缺乏足够的承载能力,容易发生沉降和变形,被挤压的淤泥就会沉积在钢管桩内。钢管桩越长、管径越大,累积的淤泥越深。

-

深远海项目海域地质条件较为特殊,淤泥粘度大,且清淤深度深,越下层淤泥清理越困难,容易造成清淤不彻底。灌浆连接段作为导管架中的重要部位,负责将上部风机结构的自重与风浪荷载传递至基础结构[21]。在进行灌浆施工前,需保证灌浆连接段内无淤泥等异物,有必要对钢管桩桩内淤泥进行清理。

若钢管桩清淤不到位,一方面在导管架安装时,导管架支腿插入导致泥面上涨,破坏密封圈结构,部分淤泥进入到灌浆段内,灌浆料混杂淤泥会造成灌浆密实度差,降低整体灌浆质量,进而影响到基础结构强度。另一方面因淤泥过多造成导管架支腿无法顺利插入钢管桩内,造成导管架法兰面不平整,导管架与钢管桩接触面存在较大间隙,容易混入其他杂物,整体稳定性差,危害后续风机的吊装安全。

-

深水海域水下桩内清淤施工的难度直接受海域地质条件影响,本工程位于广东东部海域,海域宽阔,场区内未见岛屿与礁石分布,场址中心距离陆域35 km。场区水深为33~43 m,水下滩面地形较平缓。

根据详细勘察成果,风电场勘察深度范围内主要为全新世海相和晚更新世海陆交互相沉积层,主要为淤泥、淤泥质黏土、粉砂混黏性土、粉质黏土、粉土、中砂、粗砂及砾砂等。淤泥分布在泥面表层,厚度为1.0~6.0 m,其次是淤泥质土,厚度为4.0~25.5 m。

-

本工程的钢管桩桩顶位于泥面以上3~4 m,施工海域水深达30 m以上,水下操作困难且水面上难以观测清淤效果,加上淤泥黏性大,流动性差,相较于砂性淤泥清淤难度大大提高,因此为保证清淤效率与质量,必须设计一套完善的深水海域水下桩内清淤施工工艺。根据以往类似工程的施工经验及本工程现场水文地质条件,施工难点如下:

1)水面上无法观测到钢管桩位置,清淤设备难以准确进入钢管桩内。

2)清淤过程中,海面上仅能观测到清理淤泥产生的海水浑浊现象,无法获取清淤效果具体数据,清淤效率确认和最终结果验收存在困难。

3)淤泥泥质为黏性淤泥,相较于砂性泥质黏性更大,泥质更硬,传统单独气升式吸泥器无法清理,且由于流动性差,极易产生泥面高低不平、桩壁残留等清淤不彻底现象。

4)导管架支腿入桩深度较长,4根桩内均需进行清淤作业且需清泥深度普遍达5 m以上,单个机位需清理淤泥体积达140 m3以上,而由于南方海域海况常年不佳,有效作业窗口期较少,全年平均施工窗口120 d,7-10月期间受台风影响较大。单个机位的清淤时间必须控制在3 d以内,清淤工作时间紧,任务重。

针对这些难点,深水海域水下桩内清淤施工工艺改进如下:

1)清淤工作开始前,由测量员使用GNSS辅助船舶定位至需清淤的钢管桩旁。

2)配备潜水班组进行水下辅助施工,需配有水下通讯设备及水下摄像头。

3)采用改进后的气升式抽泥设备进行清淤,施工船舶上配备履带吊、水泵与空压机,通过履带吊移动大臂来调整吸泥器位置。

4)现场施工人员进行轮班制,施工现场18 h或24 h不间断作业,保证清淤效率。

-

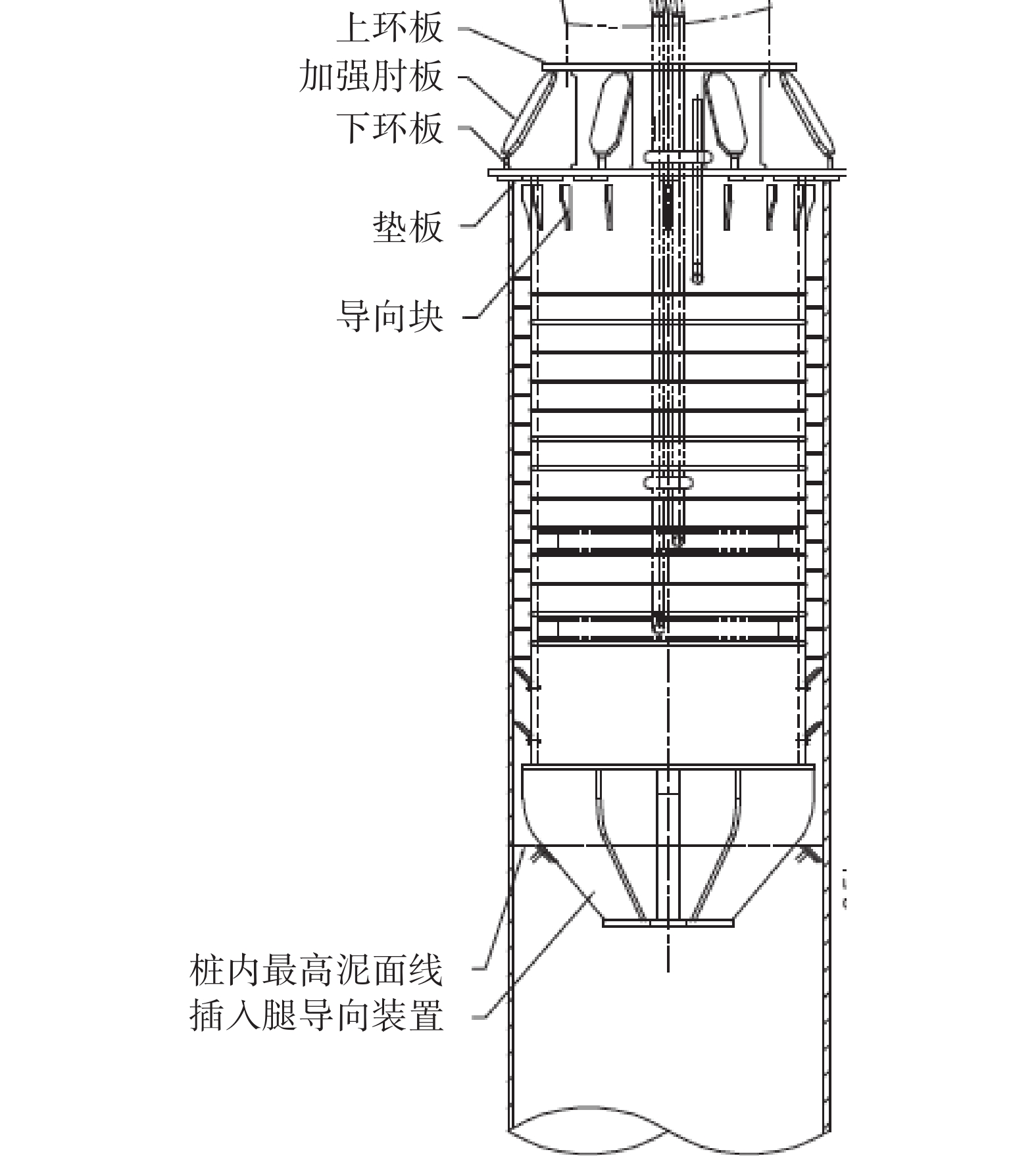

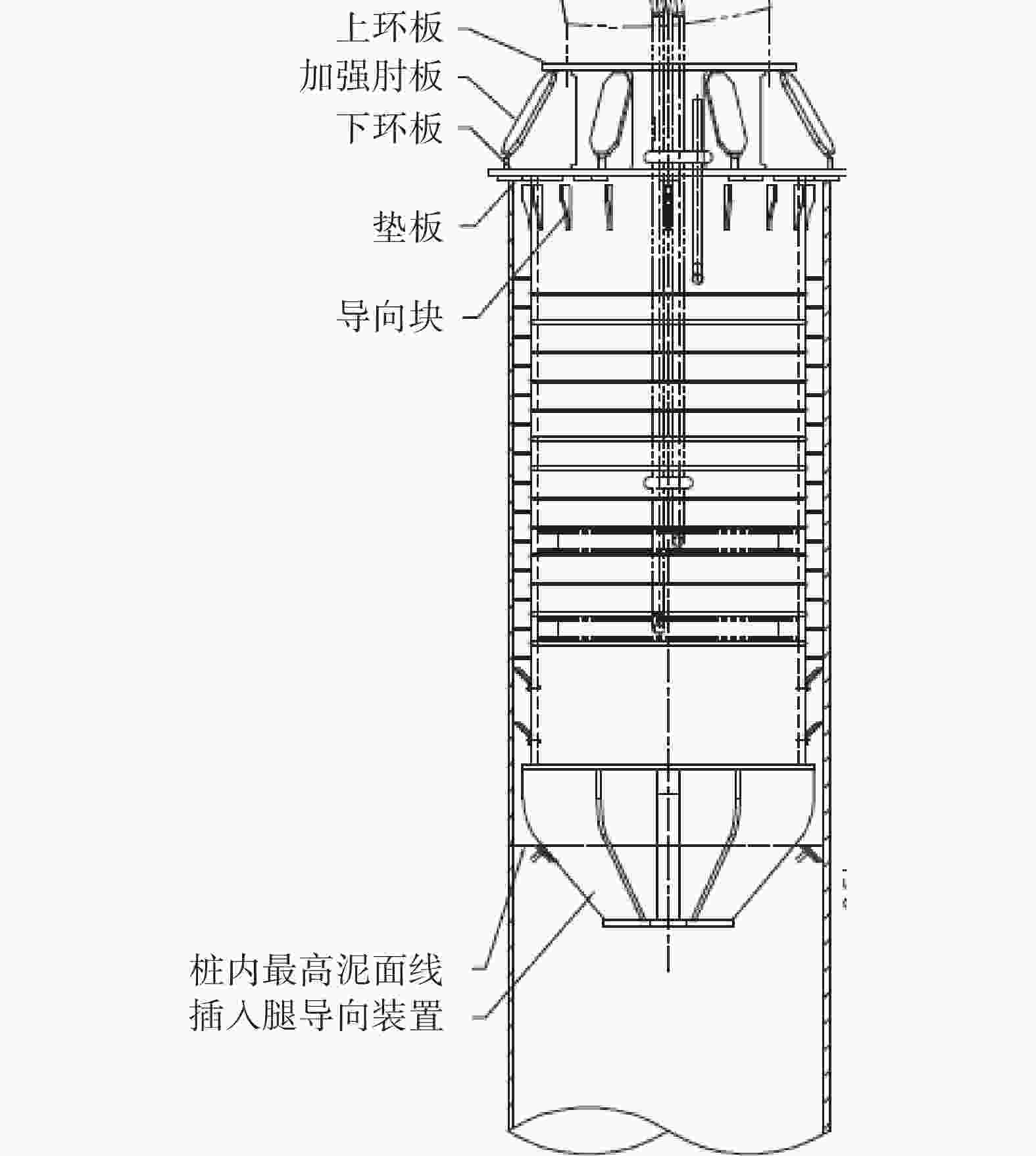

本工程使用导管架插入钢管桩内部分包括6 m灌浆段、加长段及导向段,后续的导管架安装施工需保证导管架插入钢管桩后桩内淤泥不会返入灌浆段内,因此清淤深度需包含灌浆段深度与加长段、导向段体积换算深度,根据导管架灌浆段图纸(见图1),计算得出单个机位4根钢管桩需清淤深度如表1所示,其中1#为最长腿,3#为次长腿,2#与4#桩腿长度一样。

表 1 钢管桩清淤深度

Table 1. Dredging depth of steel pipe pile

桩腿编号 灌浆段清淤

深度h1/m加长段清淤

深度h2/m导向段清淤

深度h3/m清淤总深度

H/m1# 6.000 1.377 0.110 7.487 3# 6.000 0.810 0.110 6.920 2#、4# 6.000 0.243 0.110 6.353 注:H=h1+h2+h3。 -

施工船舶使用运输驳进行改造,配备2台24 m3空压机、2台400 kW柴油发电机、1台110 kW、流量200 m3、扬程120 m的卧式水泵及1台吊重20 t履带吊。考虑到深处黏性淤泥流动性差,易残留在桩壁处,现场增设1台30 kW、流量80 m3、扬程80 m的小型潜水泵,配备两寸高压管,管口设置缩颈枪头对桩壁残留淤泥进行清理工作,保证清淤质量。清淤作业需要潜水员水下辅助,因此现场需设置简易潜水站,包括整套潜水供气设备、专业减压舱、水下通讯设备及影像采集设备。

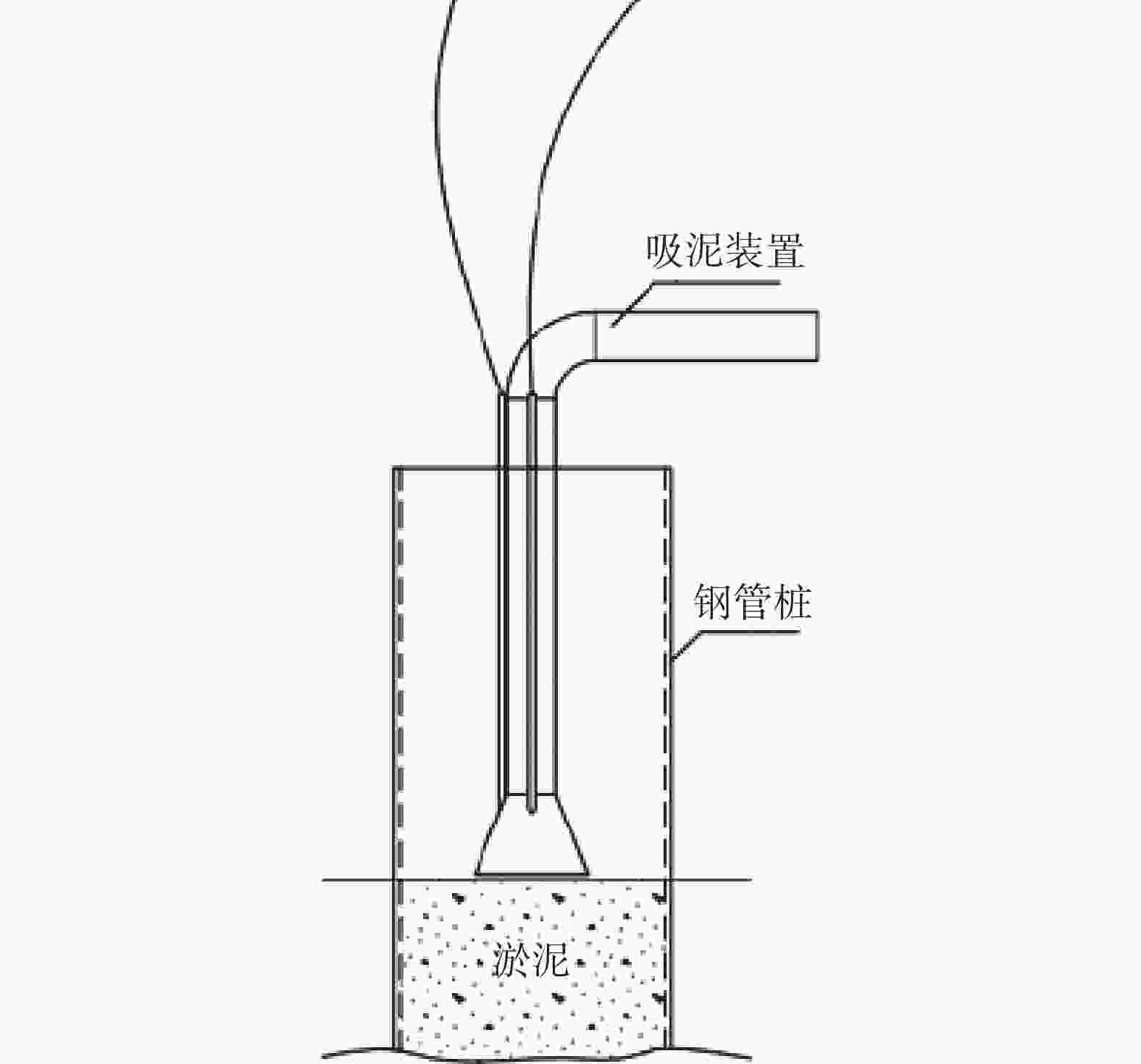

吸泥器采用改进后的气升式抽泥设备,通过高压软管与空压机、水泵连接,履带吊将吸泥管吊入钢管桩后,由水泵喷出的高压水流将桩内黏性淤泥冲散,空压机向吸泥管内供气,钢管内形成负压从而将桩内淤泥带离,如图2所示。

清淤前,由潜水员下水利用测量绳泥面与桩顶距离,根据测量结果对比计算所需的清淤总深度,若泥面深度不满足要求,则需进行桩内清淤抽泥。

除了气升式抽泥设备,现场常用的还有水下绞吸一体式清淤设备,该设备的工作原理是利用机身自带的4个小螺旋桨片把淤泥打散成泥水,气管连接倒拔管排出气体至海面带动泥水一起排出。相比于气升式抽泥设备,一体式清淤设备在整个清淤过程中,仅在辅助设备入桩和测量过程需要潜水人员下水,不仅节省了潜水人力,也减少了潜水人员作业的风险;此外,使用搅拌机设备将泥打散相对于高压水冲泥效率高很多。

-

本工程有2个清淤作业面,分别采用气升式抽泥设备和水下绞吸一体式清淤设备,工效及经济分析如下:

1)工效分析

针对单根钢管桩,采用气升式抽泥设备,在清淤过程中,潜水员需要多次下水配合抽泥设备,清淤环节需1.5 h;而采用一体式清淤设备,清淤过程无需潜水员下潜辅助,清淤环节仅需0.5 h。二者实际工效对比如表2所示:

表 2 钢管桩清淤工效

Table 2. Dredging efficiency of steel pipe pile

工序内容 气升式抽泥工效/h 一体式清淤工效/h 设备入桩口及测量数据 0.5 0.5 单根桩内清淤 1.5 0.5 清淤完成后整理时间 1.0 0.5 整体(单根桩) 3.0 1.5 清淤前对4根钢管桩桩内泥面标高进行测量,确认清淤厚度,然后对钢管桩进行逐根清淤,清淤完成后要对清淤厚度进行复测。考虑到清淤工作往往在导管架安装之前,且部分机位从清淤后到导管架吊装间隔时间较长,清淤量需至少预留0.3~0.5 m,防止回淤。

通过采用水下绞吸一体式清淤设备,本项目实现了1 d完成1个机位(4根钢管桩)清淤,对比同类项目(采用气升式抽泥设备),整体清淤工效提升50%。

2)经济分析

采用气升式抽泥设备完成1个机位的综合费用(包含船机、劳务等)50万元,而采用水下绞吸一体式清淤设备仅需23万元,同比减少费用54%,节约费用27万元,说明气升式抽泥方案经济效益显著。

-

随着近海资源的日趋紧张,从资源禀赋和政策推进方面看,深远海风电是未来我国海上风电发展的必然走向。未来场址的不同水深和大兆瓦风机基础结构将对清淤作业提出更高的要求,需要不断探索新的清淤工艺,提高清淤作业的可行性和经济性。

传统的水下清淤方式主要有人工清淤和吸泥清淤2种。但是,这2种方式在清淤效率和施工安全性都存在一定的局限性。因此,可以考虑采用新型的清淤方式,如超高压力水力清淤和空气扰动清淤等,以提高清淤效率和施工安全性。

超高压力水力清淤是通过高压水泵将普通自来水增压到一定压力(1 000~3 000 kg/cm3),形成高压水流。高压水流以高速喷射至被冲刷的表面时,与表面产生相对运动,形成较大的摩擦力,将表面的淤泥冲刷干净,同时产生的反作用力会清洗管壁。这种清淤方法具有安全、应用范围广、节能环保、工作效率高等优点。

空气扰动清淤是利用空气压缩机将空气输送到水底,通过喷嘴将空气分散成微小气泡,这些气泡在水中上升的过程中形成强大的旋转气流。利用气流的搅动力量,将水底淤泥冲散并悬浮在水中,再通过水的流动将悬浮物加速带离水底。这种清淤方法具有操作简便、适用范围广、效率高等优点。

-

目前常用的排泥设备有泵、泥浆泵和压缩机等。但是,这些设备在排泥量和排泥距离方面存在一定的限制。因此,可以考虑研发新型的排泥设备,如高效螺旋泵和高压喷浆机等,以提高排泥量和排泥距离,降低清淤作业的成本。

更深的海域如果仍坚持采用传统设备进行清淤作业,将会导致水下作业难度和风险系数进一步增加,结合目前先进技术,后续可以考虑从以下几个方面出发,尝试先进设备的研究和应用:

1)机器人技术:开展水下机器人技术研究,实现无人或少人介入的作业,降低工作人员的潜水频次和风险。

2)虚拟现实(VR)培训:利用虚拟现实技术进行模拟训练,使工作人员能够在安全的环境中熟悉水下高风险作业的程序和应对方法。

3)智能监测系统:开发智能化监测系统,通过传感器和数据分析,对水下环境进行实时监测和预警,提前发现潜在风险。

4)增强现实(AR)导航:结合增强现实技术,为工作人员提供水下导航和作业指引,提高作业效率和准确性。

5)生物传感器:研究开发基于生物传感器的监测装置,用于检测工作人员的生理状态,及早发现可能的身体健康问题。

水下高风险作业的安全管控至关重要,采用先进技术可以有效降低水下高风险作业的事故风险,保障工作人员的安全与健康。

-

1)调整桩顶泥面标高

本项目初始设计为有效降低上部导管架工程量,在设计阶段降低钢管桩顶部标高,使得钢管桩出泥面高度较低,仅有3~4 m,后期需要清淤深度多达7 m,增加了现场钢管桩清淤工程量。

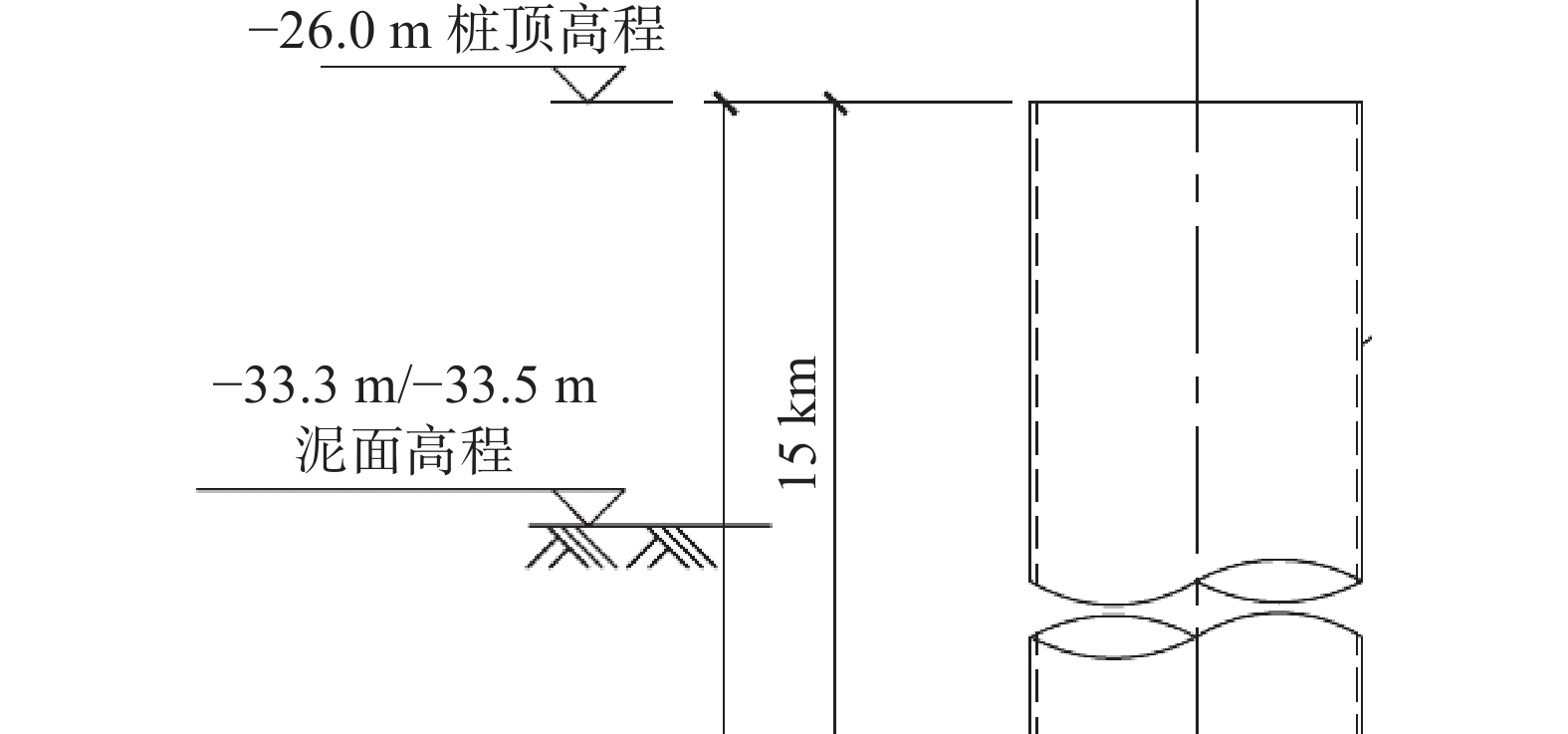

根据现场施工过程反馈,沉桩后桩内回淤高度为1.7~2.6 m,考虑到一次清淤的成功率,避免反复清淤造成工期延误,将桩顶出泥面高度从3~4 m统一调整为7.3~7.5 m,如图3所示。清淤深度降到2.5~3 m,平均清淤深度降低3.5 m,比计划清淤量减少50%,相应清淤成本节省50%。

2)预留淤泥上升空间

本项目设计阶段预留开孔较少,只开设4个对角圆孔,仅占端板面积的5%。通过插尖挤压模型分析,发现预留开孔面积小容易造成淤泥挤压不均匀,阻碍导管架与钢管桩精准对位,后续为了减少插尖过程中淤泥阻力,开设8个对角圆孔,增加开孔面积至19%,如图4所示。

通过调整开孔面积,导管架吊装过程中均能顺利与钢管桩结合,说明插尖过程挤压产生的淤泥能够顺利通过端板顺利排除。

-

本文结合工程实例对深水海域水下桩内清淤工艺进行研究,可以得到以下结论:

1)导管架钢管桩施工过程中会对周围土体产生扰动作用,钢管桩越重、越长,淤泥累积越深。

2)钢管桩内部清淤效果的好坏会直接影响到基础结构的稳定性和后续风机吊装作业的安全性。

3)针对水深大、能见度差、黏性高、清淤量多的特点,提出了深水海域水下桩内清淤工艺,并通过工程实践验证。

4)后续的深远海风电项目可以考虑从3个方面进一步有效提高导管架基础水下清淤效率:清淤方式上可以通过超高压力水力清淤和空气扰动清淤进行优化,清淤设备上可以考虑引入机器人等技术进行优化,清淤设计上可以通过调整桩顶泥面标高及预留淤泥上升空间进行优化。

Research on Application of Dredging Technology for Steel Pipe Pile Under Complex Sea Conditions in Deep Sea

-

摘要:

目的 随着碳达峰、碳中和战略的推进,海上风电迎来快速增长。2023年,全国各省、市超87个海上风电项目厂址已确定投资主体或正在开展项目竞配,装机容量超过58.9 GW。未来深远海基础型式将以四桩导管架基础为主,其中钢管桩沉桩阶段中会对周围土体产生扰动作用,从而产生淤泥。清淤效果不理想,一方面会影响基础结构强度,另一方面会影响风机吊装安全。 方法 文章以粤东深远海示范项目为例,针对该风场水深大、能见度差、黏性高、清淤量多等特点,首先分析钢管桩淤泥的原因和危害,然后结合示范项目的成功应用验证了清淤工艺的可行性,最后提出可从清淤方式、清淤设备和设计优化3个方面进一步改进清淤工艺。 结果 研究表明:采用超高压力水力清淤和空气扰动清淤对清淤方式进行优化,通过机器人技术优化清淤设备,调整桩顶泥面标高及预留淤泥上升空间进行设计优化,能够适应深远海复杂海况,改进后的清淤工艺可以进一步有效提升水下清淤效率。 结论 改进后的清淤工艺可以被推广运用于后续的深远海风电项目。 Abstract:Objective With the promotion of carbon peak and carbon neutrality strategy, offshore wind power has ushered in a period of rapid growth. In 2023, more than 87 offshore wind power project sites in various provinces and cities across the country have identified investment entities or are carrying out project competition, with an installed capacity of more than 58.9 GW. In the future, the deep-sea foundation type will be mainly based on the four-pile jacket foundation, In the process of steel pipe pile penetrating, the surrounding soil will be disturbed, resulting in silt deposit. If the dredging outcome is not ideal, it will affect the strength of the infrastructure, on the other hand, it will affect the safety of fan hoisting. Method The article took a demonstrative wind farm in the East Guangdong Sea as an example. Firstly, this paper analyzed the causes and hazards of silt deposit in view of the characteristics of the wind farm, such as high water depth, poor visibility, high viscosity and large amount of silt removal. Secondly, combined with the successful application of the demonstrative project, the feasibility of the dredging process was verified. Finally, the dredging process could be further improved from three aspects: process optimization, equipment optimization and design optimization. Result Research has shown that the dredging method is optimized by ultra-high pressure hydraulic dredging and air disturbance dredging, the dredging equipment is optimized by robot technology, the elevation of pile top mud surface is adjusted and the rising space of silt is reserved for design optimization. The improved dredging process adapts to the complex conditions in deep sea, and further effectively improves the efficiency of underwater dredging. Conclusion The improved dredging process can be popularized and applied to subsequent deep-sea wind power projects. -

Key words:

- offshore wind power /

- steel pipe pile /

- dredging /

- efficiency improvement /

- deep sea

-

表 1 钢管桩清淤深度

Tab. 1. Dredging depth of steel pipe pile

桩腿编号 灌浆段清淤

深度h1/m加长段清淤

深度h2/m导向段清淤

深度h3/m清淤总深度

H/m1# 6.000 1.377 0.110 7.487 3# 6.000 0.810 0.110 6.920 2#、4# 6.000 0.243 0.110 6.353 注:H=h1+h2+h3。 表 2 钢管桩清淤工效

Tab. 2. Dredging efficiency of steel pipe pile

工序内容 气升式抽泥工效/h 一体式清淤工效/h 设备入桩口及测量数据 0.5 0.5 单根桩内清淤 1.5 0.5 清淤完成后整理时间 1.0 0.5 整体(单根桩) 3.0 1.5 -

[1] 卢龙成, 孙辉, 安永宁. 海上风电场址浅地层剖面信息采集及关键处理技术 [J]. 水道港口, 2023, 44(3): 473-479. DOI: 10.3969/j.issn.1005-8443.2023.03.024. LU L C, SUN H, AN Y N. Shallow stratum profile information aquisition and key processing methods of offshore wind power site [J]. Journal of waterway and harbor, 2023, 44(3): 473-479. DOI: 10.3969/j.issn.1005-8443.2023.03.024. [2] 孙财新, 张波, 唐巍, 等. 海上风电机组国产化研究与实践 [J]. 发电技术, 2023, 44(5): 696-702. DOI: 10.12096/j.2096-4528.pgt.22030. SUN C X, ZHANG B, TANG W, et al. Research and practice on localization of offshore wind turbines [J]. Power generation technology, 2023, 44(5): 696-702. DOI: 10.12096/j.2096-4528.pgt.22030. [3] 任灏, 刘博, 刘晓建, 等. 阳江沙扒海上风电三桶吸力桩基础局部冲刷试验研究 [J]. 人民珠江, 2022, 43(5): 107-113. DOI: 10.3969/j.issn.1001-9235.2022.05.016. REN H, LIU B, LIU X J, et al. Study on local scour of suction bucket foundations at offshore wind farms in Shapa of Yangjiang [J]. Pearl river, 2022, 43(5): 107-113. DOI: 10.3969/j.issn.1001-9235.2022.05.016. [4] 刘博, 马兆荣, 刘晓建, 等. 阳江沙扒海上风电三桶吸力桩防冲刷试验研究 [J]. 人民珠江, 2023, 44(7): 55-63. DOI: 10.3969/j.issn.1001-9235.2023.07.008. LIU B, MA Z R, LIU X J, et al. Study on scour prevention test of three-bucket suction piles for offshore wind farms in Shapa, Yangjiang [J]. Pearl river, 2023, 44(7): 55-63. DOI: 10.3969/j.issn.1001-9235.2023.07.008. [5] 林建熙, 刘必成, 肖晃庆, 等. 大规模海上风电接入的受端电网频率特性 [J]. 广东电力, 2023, 36(3): 23-31. DOI: 10.3969/j.issn.1007-290X.2023.03.003. LIN J X, LIU B C, XIAO H Q, et al. Frequency characteristics of receiving end power grid for large-scale offshore wind power access [J]. Guangdong electric power, 2023, 36(3): 23-31. DOI: 10.3969/j.issn.1007-290X.2023.03.003. [6] 周德棕, 毕明君, 章海东, 等. 大直径单桩基础冲刷防护范围及防护效果试验研究 [J]. 南方能源建设, 2023, 10(1): 72-80. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.009. ZHOU D Z, BI M J, ZHANG H D, et al. Experimental research on scour protection range and protection effect of large diameter monopile foundation [J]. Southern energy construction, 2023, 10(1): 72-80. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.009. [7] 刘玉新, 郭越, 黄超. 中外海上风电发展形势和政策比较研究 [J]. 科技管理研究, 2023, 43(8): 65-70. DOI: 10.3969/j.issn.1000-7695.2023.8.008. LIU Y X, GUO Y, HUANG C. A comparative study on the development situation and policies of offshore wind power in China and abroad [J]. Science and technology management research, 2023, 43(8): 65-70. DOI: 10.3969/j.issn.1000-7695.2023.8.008. [8] 邵聪颖, 乐治济, 王李吉. 海洋污损生物对海上风机基础的影响 [J]. 中国海洋平台, 2019, 34(4): 45-52. DOI: 10.3969/j.issn.1001-4500.2019.04.008. SHAO C Y, LE Z J, WANG L J. Effect of marine fouling organism on offshore wind turbine foundation [J]. China offshore platform, 2019, 34(4): 45-52. DOI: 10.3969/j.issn.1001-4500.2019.04.008. [9] 李辉, 林振东. 深水导管架式风机基础安装平台设计及施工 [J]. 中国港湾建设, 2021, 41(2): 62-66. DOI: 10.7640/zggwjs202102013. LI H, LIN Z D. Design and construction of deep-water jacket fan foundation installation platform [J]. China harbour engineering, 2021, 41(2): 62-66. DOI: 10.7640/zggwjs202102013. [10] 朱嵘华, 栾富豪, 赵一凡, 等. 海上风电植入型嵌岩单桩施工关键技术 [J]. 机电工程技术, 2022, 51(10): 7-10. DOI: 10.3969/j.issn.1009-9492.2022.10.002. ZHU R H, LUAN F H,ZHAO Y F, et al. Key technologies for construction of rock-socketed monopile for offshore wind power [J]. Mechanical & electrical engineering technology, 2022, 51(10): 7-10. DOI: 10.3969/j.issn.1009-9492.2022.10.002. [11] 丁华星, 邹贵彬, 王凤莲, 等. 一种适用于深远海全直流风电汇集网络的保护方法 [J]. 电力系统保护与控制, 2024, 52(2): 15-25. DOI: 10.19783/j.cnki.pspc.230598. DING H X, ZOU G B, WANG F L, et al. A fault protection method of a DC collection network for an all-DC offshore wind farm [J]. Power system protection and control, 2024, 52(2): 15-25. DOI: 10.19783/j.cnki.pspc.230598. [12] 李保洋. 某近海风电场风机基础选型设计 [J]. 南方能源建设, 2023, 10(4): 166-173. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.017. LI B Y. Selection and design of wind turbine foundation for an offshore wind farm [J]. Southern energy construction, 2023, 10(4): 166-173. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.017. [13] 王李吉. 导管架大直径短桩竖向承载力CPTU方法应用分析 [J]. 南方能源建设, 2023, 10(4): 193-199. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.020. WANG L J. Application analysis of CPTU method for jacket large diameter short pile axial bearing capacity [J]. Southern energy construction, 2023, 10(4): 193-199. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.020. [14] 王仲梅, 赵荥, 张文皎, 等. 解放村水库清淤方案制定研究 [J]. 人民黄河, 2023, 45(增刊1): 5-6, 20. WANG Z M, ZHAO X, ZHANG W J, et al. Study on the formulation of dredging scheme for Jiefang Village reservoir [J]. Yellow river, 2023, 45(Suppl.1): 5-6, 20. [15] 岳文飞. 基于疏浚土资源化利用技术的入库航道清淤工艺 [J]. 水运工程, 2023(增刊2): 81-85. DOI: 10.3969/j.issn.1002-4972.2023.z2.018. YUE W F. Desilting process for inbound channel based on resource utilization technology for dredged soil [J]. Port & waterway engineering, 2023(Suppl.2): 81-85. DOI: 10.3969/j.issn.1002-4972.2023.z2.018. [16] 张榴梅, 陈新, 向文俊, 等. 气动式清淤方案施工扰动模型研究 [J]. 人民黄河, 2023, 45(增刊1): 66-67, 69. ZHANG L M, CHEN X, XIANG W J, et al. Study on construction disturbance model of pneumatic dredging scheme [J]. Yellow river, 2023, 45(Suppl.1): 66-67, 69. [17] 刘国瑞, 杨建华, 张润喜, 等. 应用有限元法的环保柱式清淤绞刀设计 [J]. 水运工程, 2022(4): 186-190. DOI: 10.3969/j.issn.1002-4972.2022.04.033. LIU G R, YANG J H, ZHANG R X, et al. Design of environmental-friendly cylindrical dredging cutter by finite element [J]. Port & waterway engineering, 2022(4): 186-190. DOI: 10.3969/j.issn.1002-4972.2022.04.033. [18] 王杰, 熊新宇, 贾军利, 等. 适用于渠道及倒虹吸的水下清淤设备设计与应用 [J]. 人民长江, 2021, 52(增刊1): 237-239, 256. DOI: 10.16232/j.cnki.1001-4179.2021.S1.056. WANG J, XIONG X Y, JIA J L, et al. Design and application of underwater dredging equipment for channel and inverted siphon [J]. Yangtze river, 2021, 52(Suppl.1): 237-239, 256. DOI: 10.16232/j.cnki.1001-4179.2021.S1.056. [19] 朱秀全, 许慧泽. 河道清淤治理及施工方案设计 [J]. 工程建设与设计, 2023(20): 48-50. DOI: 10.13616/j.cnki.gcjsysj.2023.10.215. ZHU X Q, XU H Z. River dredging treatment and construction scheme design [J]. Construction & design for engineering, 2023(20): 48-50. DOI: 10.13616/j.cnki.gcjsysj.2023.10.215. [20] 周成湘. 中小型自带搅拌清淤机 [J]. 工程建设, 2011, 43(1): 54-55. DOI: 10.3969/j.issn.1673-8993.2011.01.013. ZHOU C X. Medium and small sized self-mixing cleaner [J]. Engineering construction, 2011, 43(1): 54-55. DOI: 10.3969/j.issn.1673-8993.2011.01.013. [21] 陈珂, 张力, 廖侃. 浅析海上风电灌浆连接段力学研究发展及趋势 [J]. 南方能源建设, 2023, 10(1): 57-63. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.007. CHEN K, ZHANG L, LIAO K. Brief analysis of the development of mechanical research and trends of grouted connection of offshore wind turbine [J]. Southern energy construction, 2023, 10(1): 57-63. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.007. -

下载:

下载: