-

能源结构转型已经成为世界各国关注的焦点,随着可再生能源装机量逐年增加,水电解制氢成为消纳可再生能源的重要途径。2022年,国家发改委、国家能源局联合印发的《氢能产业发展中长期规划(2021-2035年)》中指出,2025年可再生能源制氢量达到10万~20万t/a,2035年可再生能源制氢在终端能源消费中比重明显提升[1]。在国家产业政策的推动下,氢能产业链日益活跃,大量厂家开始研发推出单台产氢量1 000 Nm3/h及以上的大容量碱性水电解槽,总体来看碱性水电解制氢技术的大型化还需要突破关键材料瓶颈、优化结构设计。

研究电解槽性能变化机理是技术提升的基础,本文采用水电解的电化学模型,探究温度、压力、电流密度等因素对碱性水电解制氢系统性能的影响,结合槽体结构、关键材料和运行条件分析影响原理,指出当前水电解制氢系统性能优化的方向。

-

氢气是一种同时具备物质属性和能量属性的能源载体,可再生能源制备的绿氢,替代化石能源在电力、交通、化工、冶炼等领域的应用,是实现“双碳”目标的重要途径[2-4]。据《中国氢能源及燃料电池产业白皮书2020》报告,我国在2060年预计将会有1.3亿t的用氢市场,将占整个能源终端消费的20%[5],其中水电解制氢占制氢总量的比例达到70%。届时如果氢气全部用可再生能源制取的氢气代替,则将会需要超过900 GW的电解槽总装机量,我国在2020年的电解槽总装机量约为201.5 MW,在电解槽领域还将有很长的路要走。在2020年为数不多的电解槽总装机量中,碱性水电解制氢系统装机量约为200 MW,占据了99%的市场规模[6],原因主要有以下2点:(1)碱性水电解制氢系统的单台电解槽容量远高于质子交换膜(PEM)水电解制氢系统的单台电解槽容量;(2)碱性水电解制氢系统的成本为PEM水电解制氢系统的1/3,约为

2000 元/kW,这使得碱性水电解制氢系统仍是近几年的主流产品,但也存在不足,主要是在可再生能源波动供电工况下响应速率慢、变工况范围窄等问题。碱性水电解制氢是指在碱性电解质环境下进行水电解制取氢气的过程。在直流电的作用下,阴极侧的水得到电子发生析氢还原反应,生成氢气和氢氧根离子,氢氧根离子在电场和氢氧侧浓度差的作用下穿过物理隔膜,在阳极侧失去电子发生析氧氧化反应,生成氧气和水。其中,在该反应中:(1)常用电解质为KOH溶液;(2)阳/阴极和催化剂的要求是耐腐蚀能力强、有效反应面积大和反应物活性高;(3)隔膜的技术要求为亲水性好、透气性差、阻力小和不具有污染性。碱性电解槽的主要性能如表1所示[7]。

表 1 碱性电解槽性能参数

Table 1. Alkaline electrolyzer performance parameters

指标 数值 性能参数 直流能耗/[kWh·(Nm3·H2)−1] 4.2~5.0 综合效率/% 63~72 负荷变化率/% 20~100 冷启动时间/h 1~2 热启动时间/min 1~5 工作参数 电流密度/(A·cm−2) 0.25~0.60 工作温度/℃ 50~95 工作压力/MPa(g) 0.1~3.2 -

碱性水电解建模包括电化学过程、物理过程、工艺系统平衡计算等多方面。现有文献中根据需求各有侧重,可以对真实物理过程建立方程求解,或建立经验公式计算。模型中通常考虑电压、电流密度、温度、压力等主要工作参数,用于考察电解槽的工作性能。常用到MATLAB、Aspen等仿真软件[7-9]。

碱性水电解制氢的基础是在电解小室中通过电流将水分解为氢气和氧气的电化学过程。Ulleberg等人基于热力学、传热理论和经验电化学关系建立了碱性电解槽的数学模型[10],是该领域中较早的工作,后续建模研究多在此基础上延伸扩展。该模型通过经验拟合参数对极化曲线进行数学描述,应用十分广泛。在考虑了电解小室中的可逆电压、电极上的过电压、欧姆电阻及其对温度的依赖关系后,后形成U-I特性曲线,并考虑了旁路电流导致的能量损失及相应的法拉第效率。模型可用于预测小室电压、产氢量、效率等参数。Sanchez等人[11-12]在Ulleberg模型基础上,做了进一步拓展,包括氧中氢含量的计算,以及小室电压、氧中氢对压力的依赖关系。这些关系多基于经验公式,并利用实验数据拟合出经验参数,但使用的实验数据本身并未在其文中报道。

使用经验公式对电解槽中复杂的物理过程进行简化是一种方便的建模手段,实际上是基于以往的实验经验快速的计算得到所需的参数数值和依赖关系,但不能揭示底层机理。Brauns等人的工作中则是对电解槽中的几个关键参数从底层物理出发,开展了详细的建模,包括了氢气纯度、电解质浓度、小室电压、温度4个子模型,利用Python和GEKKO包进行编写和求解[13]。其中氢气纯度模型考虑了氢/氧碱液、扩散、电渗等因素;电解质浓度是基于系统的质量守恒关系进行计算;小室电压模型中,在Ulleberg模型以外,还考虑了能斯特方程导致的温度、压力对可逆电压的影响;温度模型则是基于工艺系统能量守恒关系进行求解。文中对模型所依赖的控制方程有详细描述,并结合模型及实验数据,研究了小室电压、氧中氢等指标随温度、电流密度的变化关系。类似的建模方式还有Haug等人对氧中氢物理机理的研究[14-15]。基于物理机理的模型有助于从本质上理解碱性电解槽运行中各参数的相互依赖关系,研究多种机理对同一个物理现象的重要性,对于不同构造形式的电解槽也有更强的适用性。

碱性电解槽的综合制氢效率主要由电压效率和电流效率两部分组成,为两者的乘积。其中,前者可以通过测量电压方便地得到,在碱性电解槽建模相关文献中,也有比较丰富的叙述;后者则通常以经验公式描述,且实验数据缺乏。Qi等人[16]通过对电解槽的电路等效,研究了电解槽的旁路电流及电流效率,并分析了电流效率与碱液压降之间相互权衡的关系。

此外,Hossein Nami团队建立了高温高压碱性电解槽模型,并与SOEC对比,进行性能分析和经济性测算[17];Hammoudi等人提出了多物理场模型[18],综合考虑了几何、电化学和热力学变量以及两相流等因素,实现在短时间内根据电解槽的结构参数预测电流电压特性曲线。

总的来说,基于物理机理的电解槽模型更能从本质上揭示参数之间的关系及原因,而基于经验公式的模型使用和复现更方便。Sanchez和Ulleberg研发的电化学模型是目前应用最广泛的模型,本文以该数学模型为基础,以某国产电解槽为研究对象,探究其性能参数的影响。

-

碱性电解槽模型相对成熟,主要预测不同操作条件下的电解槽电化学行为,根据电解过程相关的物理原理和统计数据,确定极化曲线、法拉第效率和气体纯度。其中极化曲线分析了水电解过程中出现的不同过电势,并根据电流密度确定电解槽工作电压,在可逆电压基础上考虑活化电压和欧姆电压,电解槽小室电压与电解槽工作温度、工作压力、电流密度等影响因素有关,可采用以下经验公式计算[19]。

$$ \begin{split} {V}_{{\mathrm{CELL}}}= & {V}_{{\mathrm{rev}}}+(({r}_{1}+{d}_{1})+{r}_{2}*T+{d}_{2}*P)*i+s* \\& \mathrm{log}\left[\left({t}_{1}+\dfrac{{t}_{2}}{T}+\dfrac{{t}_{3}}{{T}^{2}}\right)*i+1\right] \end{split}$$ (1) 式中:

$ {V}_{\mathrm{C}\mathrm{E}\mathrm{L}\mathrm{L}} $ ——小室电压(V);

$ {V}_{\mathrm{r}\mathrm{e}\mathrm{v}} $ ——可逆电压(V);

$ i $ ——电流密度(A/m2);

T ——电解槽工作温度(℃);

$ P $ ——电解槽工作压力(bar);

$ {r}_{1} $、$ {r}_{2} $、$ {d}_{1} $、$ {d}_{2} $ ——与电解槽欧姆电阻相关的常数;

$ s\mathrm{、}{t}_{1}\mathrm{、}{t}_{2}\mathrm{、}{t}_{3} $ ——反应过电势相关的常数。

电子转移引起氧化还原反应,遵循法拉第定律。实际在电解槽中,由于旁路电流的存在,导致实际氢气产率小于理论值,可以用法拉第效率表示[20]:

$$ {\eta }_{{\mathrm{F}}}=\dfrac{{\dot{n}}_{{{\mathrm{H}}}_{2}PROD}}{{\dot{n}}_{{{\mathrm{H}}}_{2}th}} $$ (2) 式中:

$ {\eta }_{\mathrm{F}} $ ——法拉第效率;

$ {n}_{\mathrm{H}_2PROD} $ ——电解槽阴极实际的氢气产率(mol/s);

$ {n}_{\mathrm{H}_2th} $ ——电解槽理论上的氢气产率(mol/s)。

在电解槽计算中,电解槽氢气产量是模型输出的结果,法拉第效率与电流密度和工作温度相关,可采用以下经验公式计算[12]:

$$ {\eta }_{F}=\left(\dfrac{{i}^{2}}{{f}_{11}+{f}_{12}*T+{i}^{2}}\right)*({f}_{21}+{f}_{22}*T) $$ (3) 式中:

$ {f}_{11} $、$ {f}_{12} $、$ {f}_{21} $、$ {f}_{22} $ ——与法拉第效率相关的常数。

氧中氢代表氧气中氢气所占比例,决定了设备安全操作的边界,一般情况,该数值超过2%,设备需要强制停机;理论上可以通过考虑扩散系数、气体溶解度等因素来计算HTO的值,但模型较为复杂,且有较多参量需要标定,故本文采用Sanchez等人提出的经验模型[12, 21]来计算,如下式所示,该经验模型根据特定的实验拟合得到,仅用于定性分析。

$$ \begin{split} & HTO= \left({C}_{1}+{C}_{2}*T+{C}_{3}*{T}^{2}\right)+\left({C}_{4}+{C}_{5}*T+{C}_{6}*{T}^{2}\right)*\\& \mathrm{exp}\left(\dfrac{\left({C}_{7}+{C}_{8}*T+{C}_{9}*{T}^{2}\right)}{i}\right)+\left({E}_{1}+{E}_{2}*P+{E}_{3}*{P}^{2}\right)+\\& \left({E}_{4}+{E}_{5}*P+{E}_{6}*{P}^{2}\right)*\mathrm{exp}\left(\dfrac{\left({E}_{7}+{E}_{8}*P+{E}_{9}*{P}^{2}\right)}{i}\right) \end{split} $$ (4) 式中:

$ HTO $ ——氧中氢含量;

$ {E}_{1} $~$ {E}_{6} $、$ {C}_{1} $~$ {C}_{9} $ ——与氧中氢含量相关的常数。

-

电解槽氢气产量$ {\dot{n}}_{{H}_{2}PROD} $计算如下:

$$ {\dot{n}}_{{H}_{2}PROD}={\eta }_{F}*\dfrac{I}{Z*F}*N $$ (5) 式中:

$ I $ ——电解槽的总电流(A);

N ——小室数量;

$ Z=2 $ ——电化学反应转移的电子数;

F ——法拉第常数,取值96 487 C/mol。

氧气产量$ {n}_{{O}_{2}PROD} $如下:

$$ {\dot{n}}_{{O}_{2}PROD}=0.5*{\dot{n}}_{{H}_{2}PROD} $$ (6) 电解槽用水量如下:

$$ {\dot{n}}_{{H}_{2}O}={\dot{n}}_{{H}_{2}PROD} $$ (7) 电解过程需要的能量如下所示[22]:

$$ \Delta H=\Delta G+T{'}\Delta S $$ (8) 式中:

$ \Delta H $ ——电化学反应焓变(kJ/mol);

$ \Delta G $ ——电化学反应的吉布斯自由能变(kJ/mol);

$ T{'} $ ——电化学反应温度(K);

$ \Delta S $ ——电化学反应熵变[kJ/(mol·K)]。

满足水电解反应的最小电压与吉布斯自由能相关,当电压低于该值时则电化学反应不能发生,称之为可逆电压,计算如下:

$$ {V}_{{\mathrm{rev}}}=\dfrac{\Delta G}{{\textit z}*F} $$ (9) 当电化学过程所需的所有能量都来自于电时,在绝热条件下进行水电解的热中性电压计算如下[22]:

$$ {V}_{tn}=\dfrac{\Delta H}{{\textit z}*F} $$ (10) 当电解槽电压高于热中性电压时,不需要外部热量支撑电化学反应,同时产生的热量如下式所示,放热量与电解槽电压和热中性电压之差成正比[23]:

$$ {Q}_{{\mathrm{gen}}}=N*I*({V}_{{\mathrm{CELL}}}-{\eta }_{F}*{V}_{tn}) $$ (11) 式中:

$ {Q}_{\mathrm{g}\mathrm{e}\mathrm{n}} $——电解槽内放热量(kW);

系统综合效率代表水电解过程的能耗高低,综合效率高则电解槽更省电,更具经济性。

$$ {\eta }_{{\mathrm{global}}}={\eta }_{V}\times {\eta }_{I} $$ (12) 式中:

$ {\eta }_{\mathrm{V}} $ ——电压效率,为热中性电压与实际小室电压之比;

$ {\eta }_{\mathrm{I}} $ ——电流效率,即法拉第效率$ {\eta }_{F} $;

$ {\eta }_{\mathrm{g}\mathrm{l}\mathrm{o}\mathrm{b}\mathrm{a}\mathrm{l}} $ ——不考虑外围设备功耗的综合效率。

-

本节结合电解槽的结构对电解槽进行分析,影响因素包括电流密度、温度、压力,探究每个影响因素过程中的非变量参数设置如表2所示。

表 2 非变量参数设置

Table 2. Non-variable parameters

影响因素 电流密度影响 温度影响 压力影响 电流密度/(A·m−2) - 3 000 3 000 温度/℃ 90 - 90 压力/bar 16 16 - -

电流密度是描述电路中某点电流强弱和流动方向的物理量,传统碱性电解槽(石棉布)的电流密度只能达到2 000 A/m2,改良型非石棉可以达到4 000 A/m2,目前国内碱性电解槽电流密度通常在4 000 A/m2以下,少数电解槽厂商可以做到6 000 A/m2,电流密度是碱性电解槽与PEM电解槽的主要性能差距之一。

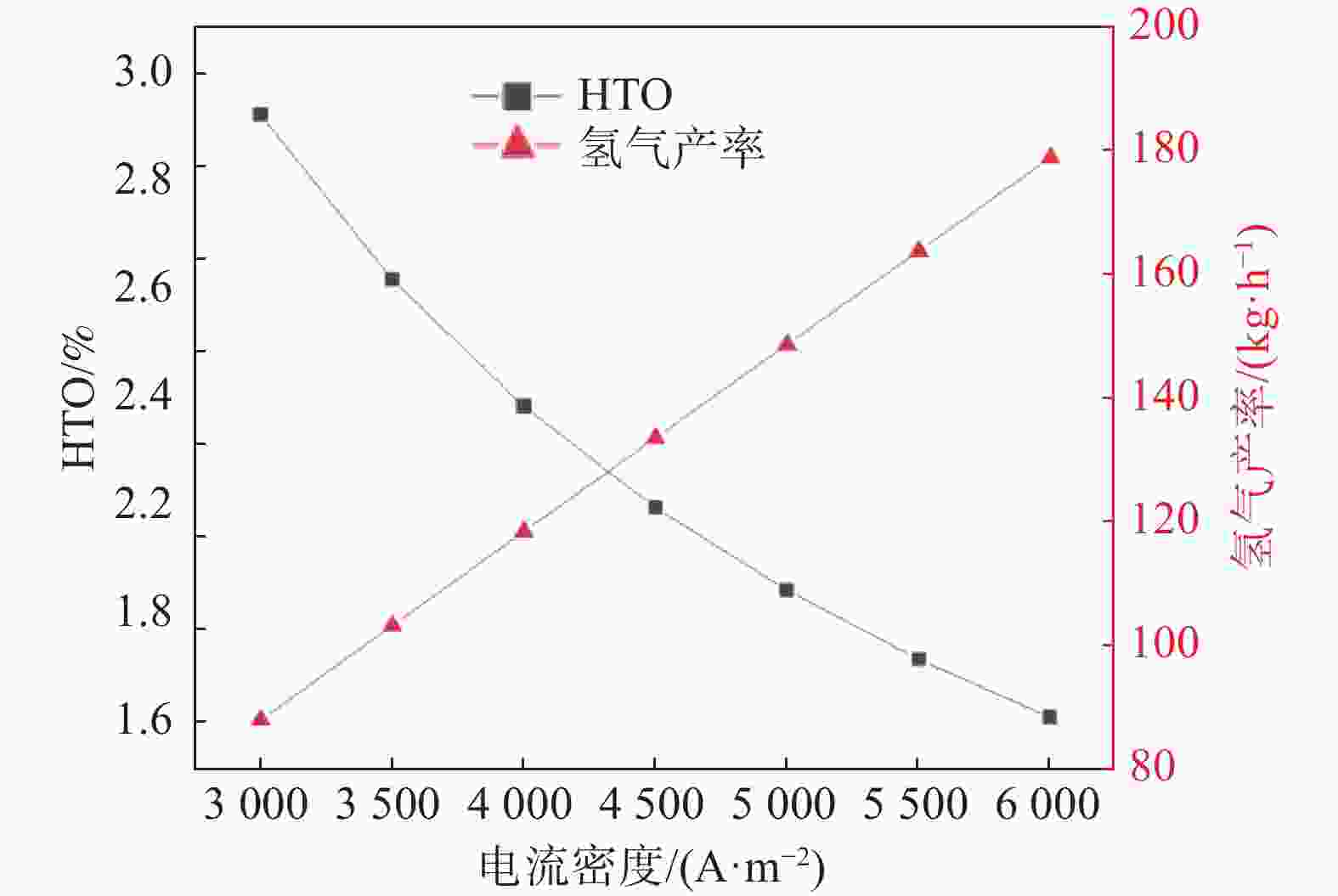

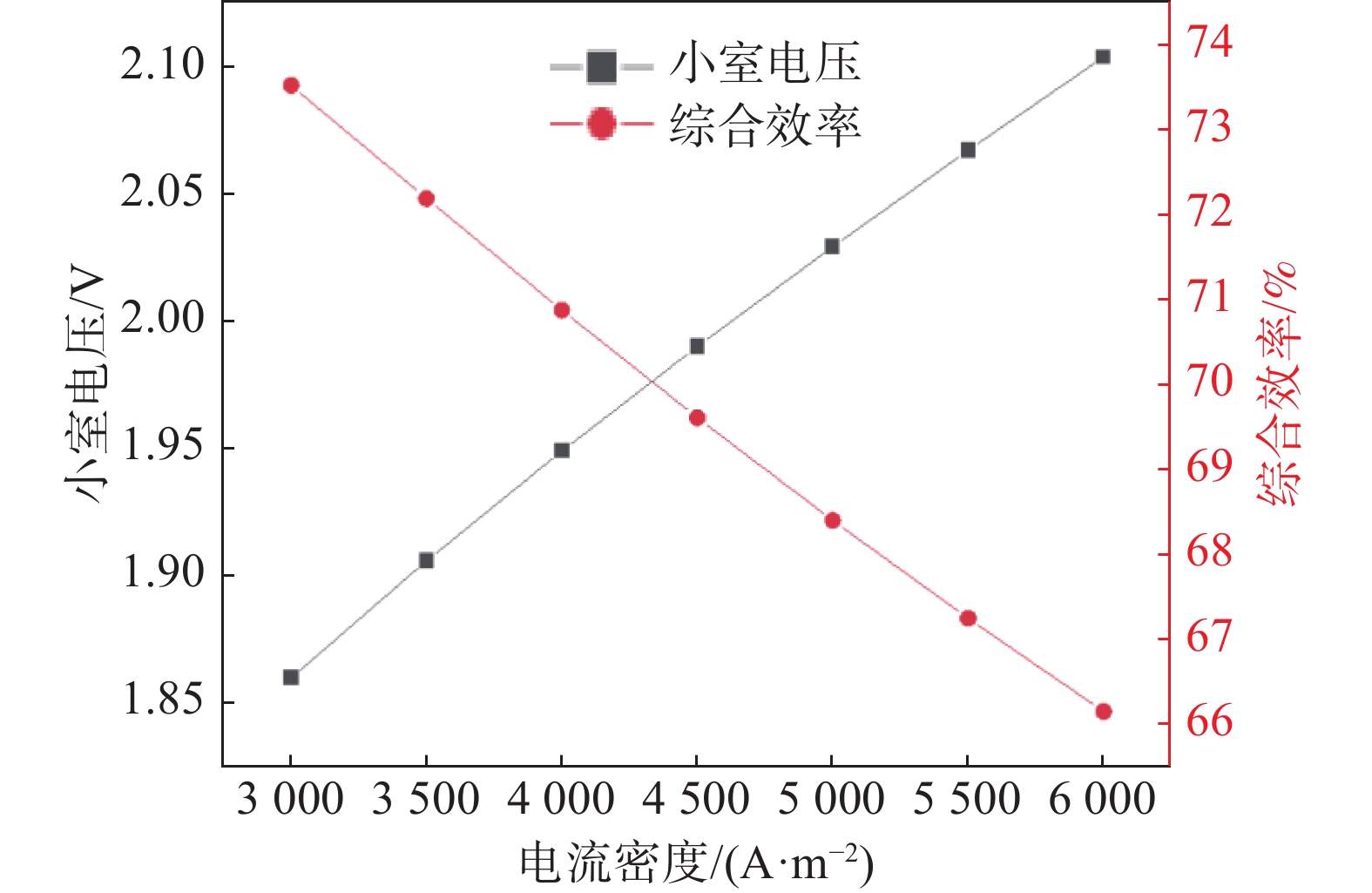

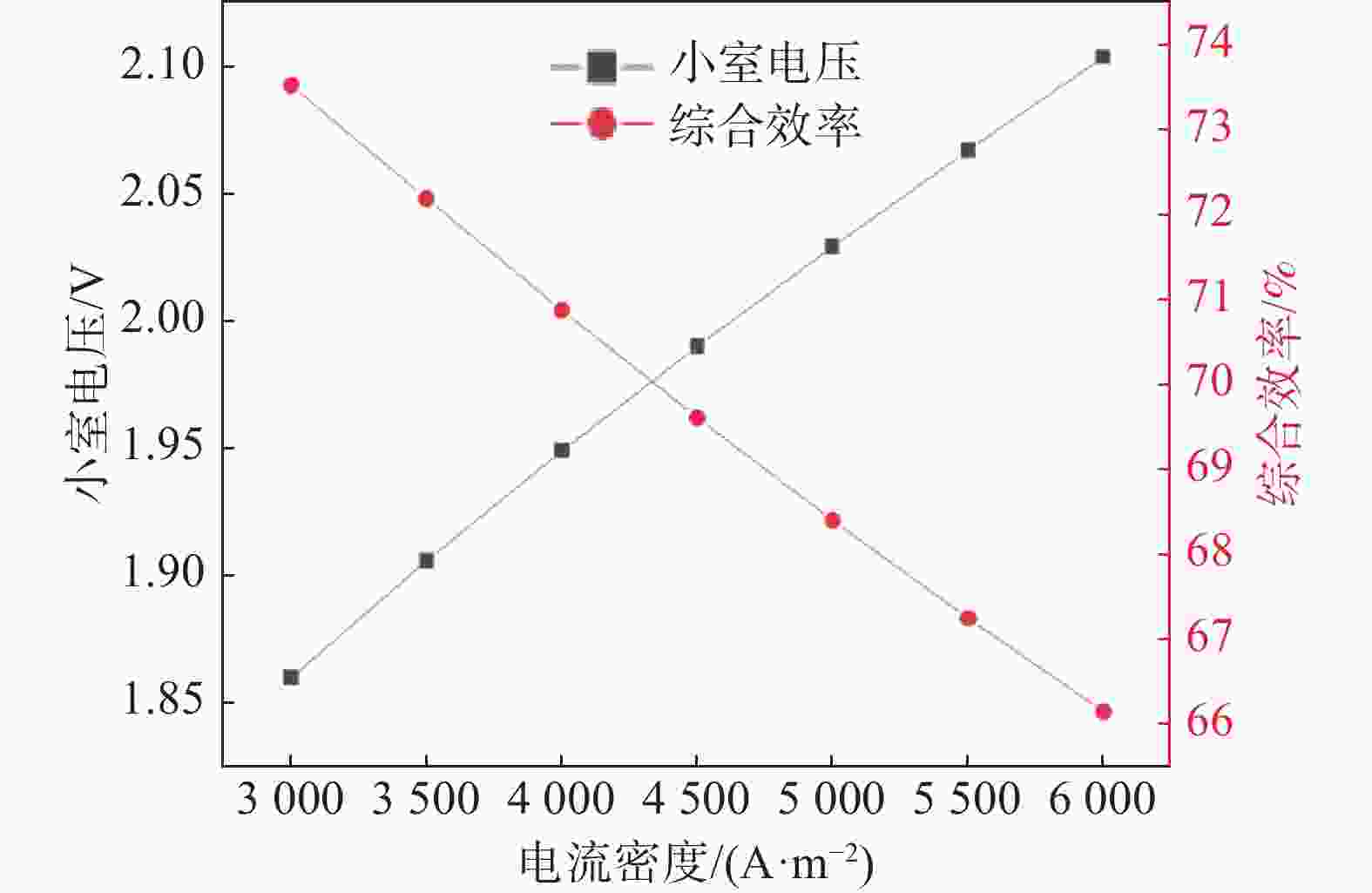

根据法拉第定律,电极界面上发生化学变化物质的质量与通入的电量成正比。如图1所示,若通过简单的增加工作电流来增大电流密度,将会使电解槽小室电压升高,从而导致电解槽能耗上升、综合效率下降。如果希望在提高电流密度的同时仍保持较好的能效,则需要通过优化电极、隔膜材料和电解槽结构来降低电解槽工作电压,提高电压效率。

图 1 电流密度对小室电压和综合效率的影响(温度90 ℃,压力16 bar)

Figure 1. Effect of current density on cell voltage and overall efficiency (Temp=90 ℃, Pressure=16 bar)

电解槽工作电压是由可逆电压、反应过电势和欧姆过电势等组成。可以通过优化电解槽的结构设计,减小系统在目标电流密度下小室电压,从而提高制氢综合效率。其中反应过电势取决于克服水分解反应活化能所需要的能量,与反应物活性、催化剂和温度相关,镍是最常用的催化剂材料,当前镍基材料便宜且成熟,想要进一步增大电流密度则需要加入新材料提高催化剂位点数量和本征活性,如钼、铁、碳纤维材料等[24]。欧姆过电势主要由电极、隔膜、电解液的电阻引起,其中电极电阻取决于电子电导率与电极尺寸,通常很小可以忽略,电解质电阻与电极间距相关,间距小可以减小电阻,但开始产气后气泡聚集,又会导致欧姆电阻增加。部分电解槽采用“零间隙”的形式,多孔电极直接压在隔膜上,以尽可能减少阳极和阴极之间的距离,以及相应的欧姆损耗。隔膜是电解小室中欧姆电阻的重要来源,隔膜厚度的选择需要在欧姆电阻与良好的隔离性能及耐用性之间取得平衡[25]。

如图2所示,当电流密度增加时,氧中氢含量下降,这是因为隔膜两侧氢气通过量并不随着电流密度改变,但图2中氢气产量随着电流密度增加而提高,根据公式(6)氧气产量也增加,在较高电流密度下,氧气中的氢气被稀释导致氧中氢含量下降。氢气在氧气中的燃烧范围是4.5%vol~94%vol,在低电流密度工作条件下需要关注该参数,一旦达到2%的氧中氢体积浓度则发起预警[26]。

-

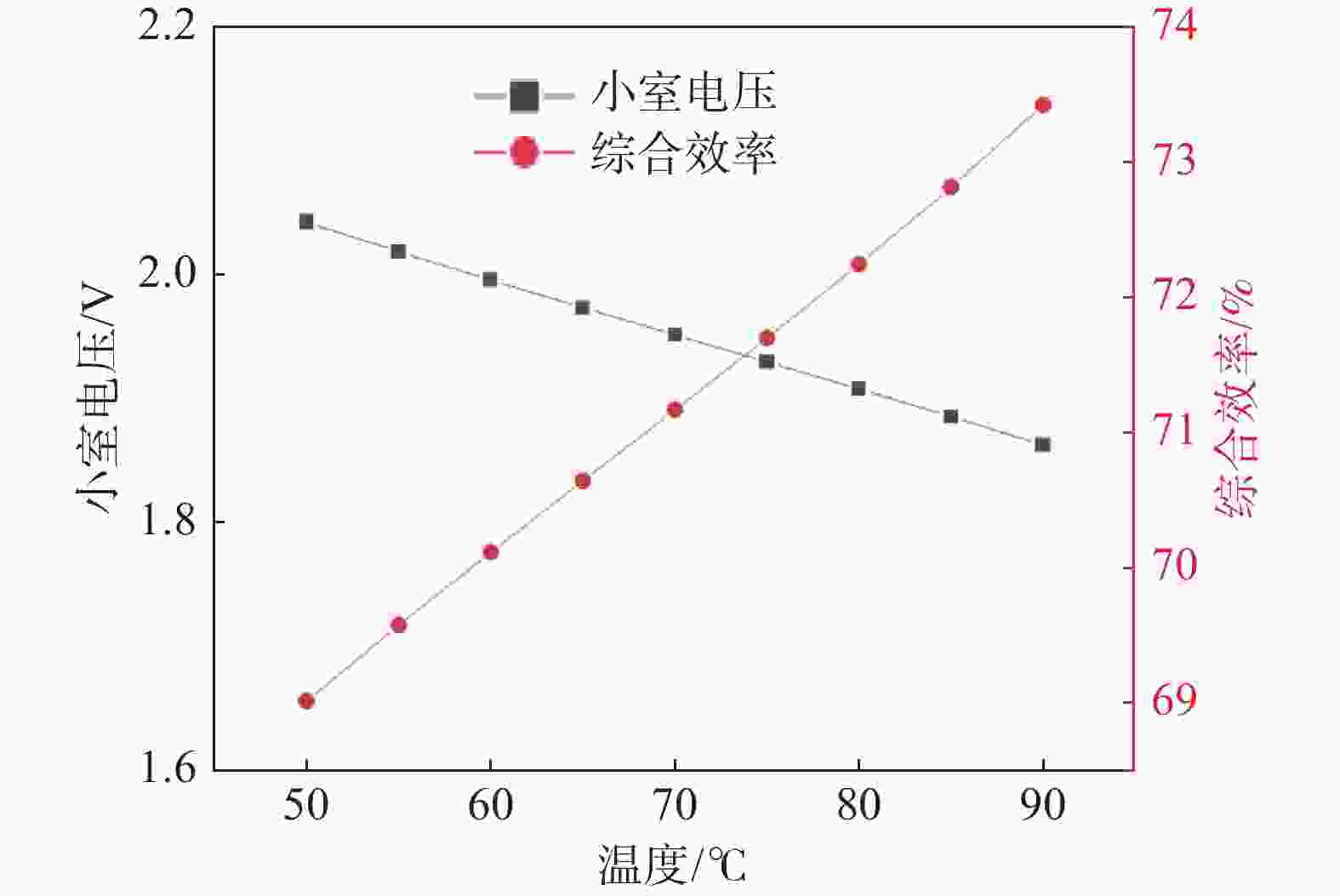

图3为电流密度不变时,温度对电解槽电压和综合效率的影响,温度升高,电化学反应通过“以热替电”的形式满足反应的能量需要,这体现为可逆电压的小幅降低,更重要的是,电极反应动力学与电解质离子传导性能的增强可同步降低电解反应的反应过电势与欧姆过电势,共同作用下能够降低电解槽的小室电压,提高电压效率和综合效率,最终降低制氢能耗[27]。

图 3 温度对小室电压和综合效率的影响(电流密度3 000 A/m2,压力16 bar)

Figure 3. Effect of temperature on cell voltage and overall efficiency (Current density=3 000 A/m2, Pressure=16 bar)

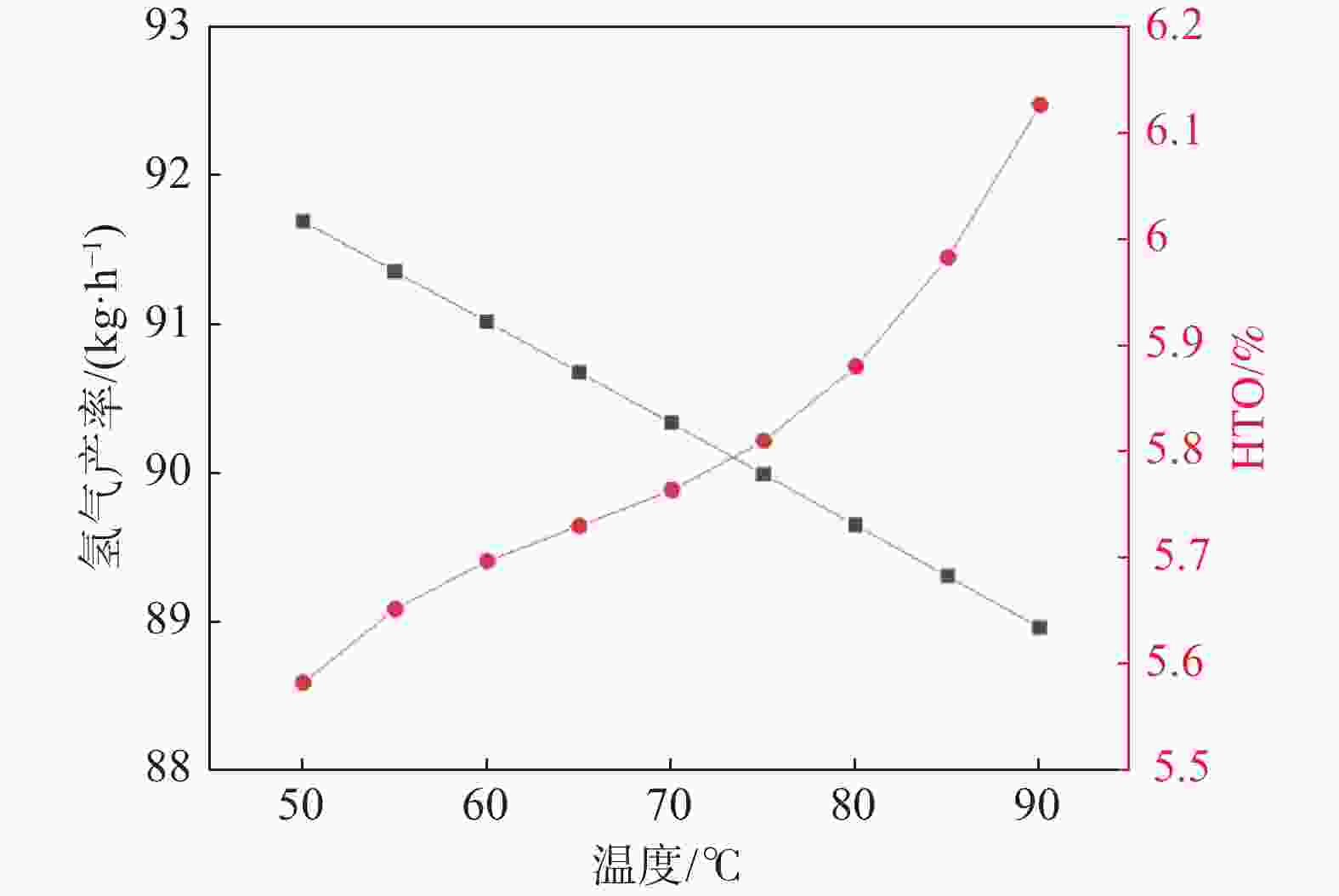

图4为电流密度不变时,温度对氢气产率的影响。温度升高时,氢气产量减少。在电流不变时,氢气产量只与旁路电流占比有关。从机理上定性分析,温度升高时电解槽及寄生电流旁路的电阻都会有所减小,而根据电流效率的经验公式(5),旁路电流的占比是上升的。而当电解槽总功率不变时,温度升高使反应过电势、欧姆过电势都降低,因而工作电压下降,同样的功率下电流上升,因此氢气产率增加,综合效率提高[28]。

图 4 温度对氢气产率和HTO的影响(电流密度3 000 A/m2,压力16 bar)

Figure 4. Effect of temperature on hydrogen yield and HTO (Current density=3 000 A/m2, Pressure=16 bar)

温度升高虽然提高了系统综合效率,但还要考虑对设备寿命的影响,高温加剧了强碱性与还原/氧化性环境下电极与隔膜材料的性能衰减,对其稳定性提出了更为严峻的挑战,其中隔膜材料尤为敏感[29]。此外,还应该避免温度过高导致碱液沸腾而产生严重后果,虽然电解槽在额定工况下压力较高因而沸点也有所上升,但运行中特别是启动阶段会经历从常压慢慢上升的过程,因此温度也应选择在100 ℃以下并留出一定的容错区间。

-

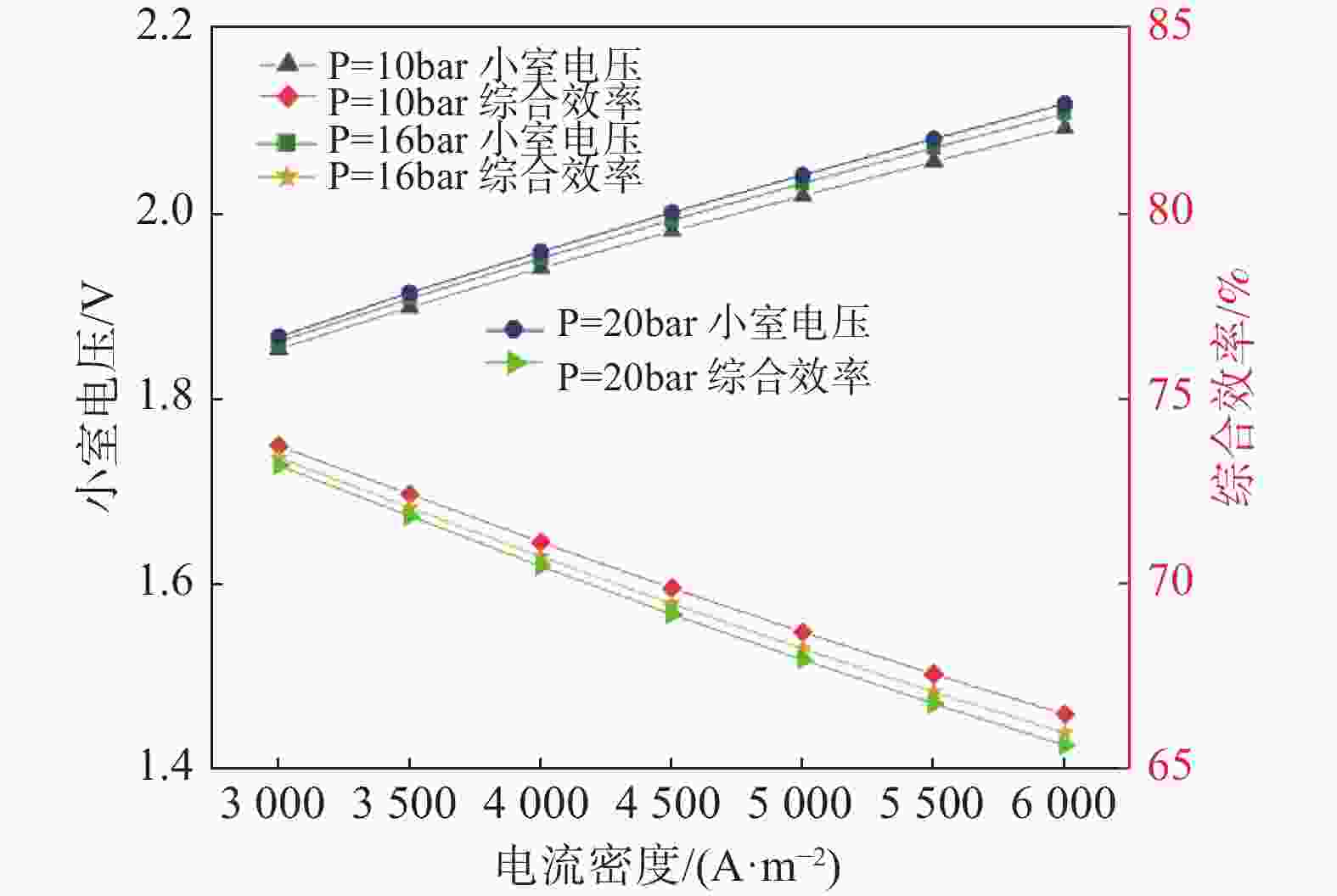

图5为压力对小室电压和综合效率的影响。在经验公式(1)中,由于参数$ {{d}}_{2} $取值为正,压力升高则小室电压升高。本文认为压力升高时,水电解反应的焓值不变,熵减小,因此吉布斯自由能增加,根据公式(9)可知电解槽可逆电压略有升高[30]。同时工作压力升高时极板间的气泡尺寸减小,增加了电导率从而降低了欧姆电阻,因此欧姆过电势降低,与经验公式(1)的趋势相反。通常对电解槽内部加压,能够降低电解水产生的气泡,更易降低电耗,并且在某些应用场景下可以直接省去后续气体压缩设备,节省设备投资和中间操作环节。

图 5 压力对小室电压和综合效率的影响(温度90 ℃)

Figure 5. Effect of pressure on cell voltage and overall efficiency (Temp=90 ℃)

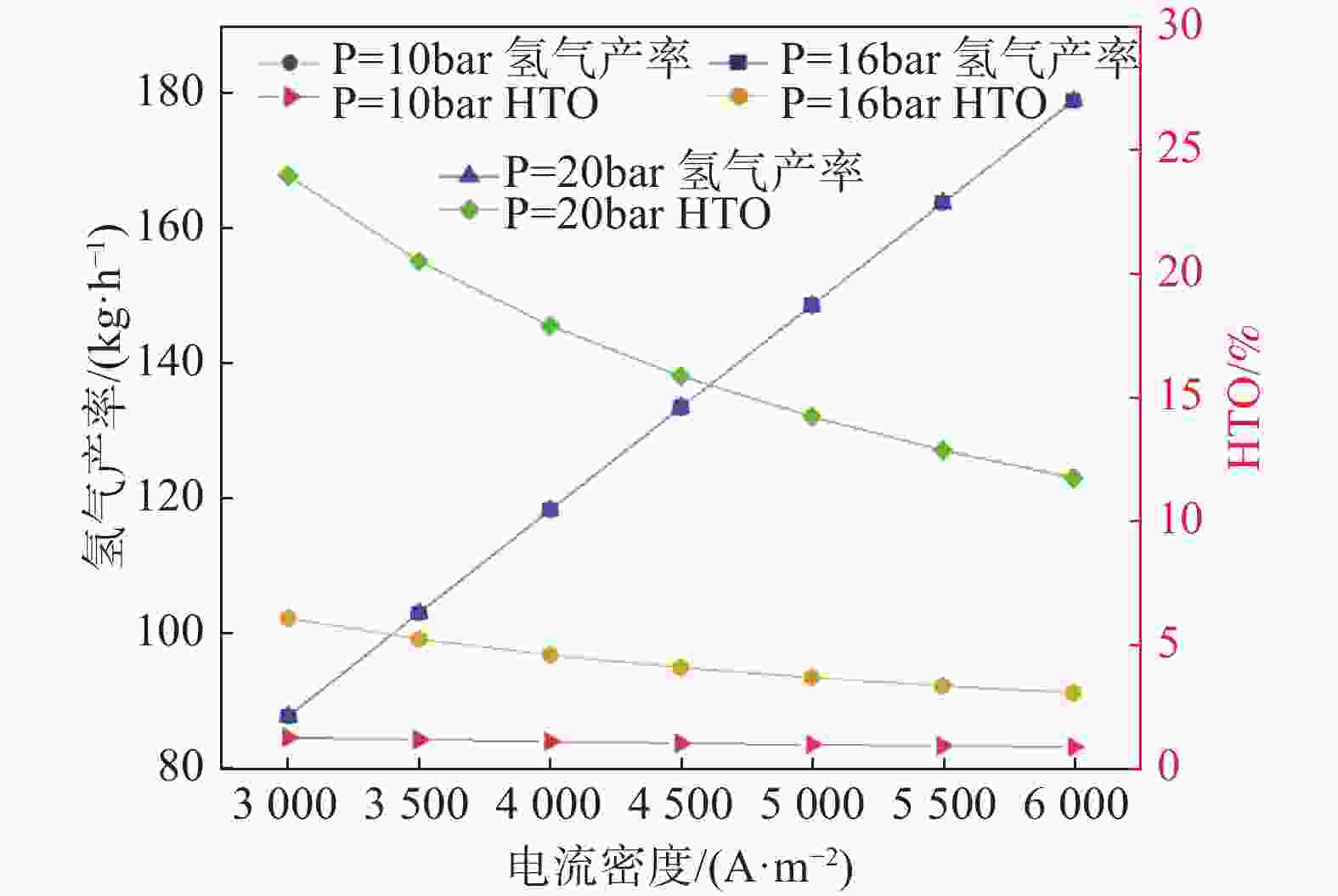

图6为压力对氢气产率的影响,根据公式(2)~公式(3),法拉第效率受电流密度和温度影响,压力对其影响很小,因此提高压力对氢气产率没有明显影响,图6中3种压力下的氢气产率曲线基本重合。值得注意的是图中HTO含量曲线所预测的数值较高,如在16 bar压力,3 000~6 000 A/m2时都超过了2.5%,在实际运行中HTO超过2%即有安全风险,电解槽将报警停机,而根据近年的实际工程经验,在该工况下HTO通常可以达标,因此就当前的技术水平而言,经验公式(4)高估了HTO的数值。

-

该模型参数通过拟合得到,不一定具有精确的物理意义。图5中,压力增加,小室电压略有增加,符合一般规律,但根据公式(1)中与压力相关的项$ {d}_{2}*P $,经验参数$ {d}_{2} $为正,代表压力与小室电压的关系为正相关,与理论分析结果相悖。此外,图2、图4、图6中,氧中氢含量在常规工况下仍然出现超标情况,与电解槽实际运行情况不符。

该模型主要采用文献中提供的经验公式和相应经验参数,但通过上述分析发现,虽然总体上的趋势可以找到理论支撑,但也有部分结果与理论分析或工程实际不尽相符。文献中对参数标定的方法,特别是所依据的实验数据并未有详细报道,无法对参数标定的合理性进行更深入的分析。随着电解槽技术本身的演进和机理研究的深入,有必要重新审视经验模型,通过大量的实验对经验参数进行重新标定,以便更好地用于仿真应用中。

-

本文采用碱性水电解的经典电化学模型,分析了温度、压力与电流密度对电解槽性能的影响。通过研究发现,在温度压力不变的情况下,提高电流密度将使氢气产率增加,综合效率降低,氧中氢含量降低,优化电解槽结构与催化剂材料是提高电流密度的关键。当电流密度与工作压力不变时,升高温度可以提高催化剂活性,降低反应过电势和欧姆过电势,使小室电压降低,电流密度不变时寄生电流损耗增加使法拉第效率降低,氢气产量减少,而在总功率不变时升温将使电流密度升高,氢气产量增加。当电解槽的电流密度与温度不变时,压力对法拉第效率影响很小因此氢气产率基本不变,加压意味着对设备的密封性和基础材料的性能要求更高,设备产出高压力氢气也意味着后端应用端有更多的选择,在一定程度上来说可以减少后端压缩储存系统的投资。

定量来看,结合工程实践经验,碱性电解槽的工作温度在90 ℃附近最佳,压力对性能影响较小,主流低压操作不超过1.6 MPa,部分加压电解槽不超过3.5 MPa,当前市场可以实现3 000~4 000 A/m2的电流密度,继续提高电流密度将面临能耗升高以及氧中氢超标的安全问题,是提升电解槽性能亟待解决的问题。

对于Sanchez和Ulleberg研发的电化学模型,常应用于电解槽的模拟仿真分析,该模型虽然基于一定的物理基础,但属于半经验公式,受限于经验参数,对于特定电解槽,需要通过测试数据来确定描述该电解槽的经验参数,此时才具有定量准确性。

Application Analysis of Electrochemical Model Based on Alkaline Water Electrolyzer

-

摘要:

目的 随着可再生能源装机量逐年增加,水电解制氢成为消纳可再生能源的重要途径。 方法 本文综合碱性电解槽的经典电化学模型、守恒关系及经验公式,探究了温度、压力、电流密度等因素对水电解制氢系统性能的影响,结合槽体结构、关键材料和运行条件分析影响机理,指出了当前水电解制氢系统性能优化的方向。 结果 选取氢气产率、综合效率、小室电压、氧中氢含量作为电解槽性能参数,研究发现提高电流密度和升温都能增加氢气产率,而压力变化产生的影响较小。文中结合物理机理及实际运行经验,对模型中部分经验参数的有效性做了分析。 结论 优化电解槽结构与提升催化剂性能是提高电流密度的关键;电解槽工作温度过高则超过设备材料的承受能力,工作温度过低则系统能耗升高,需要综合考虑而定;加压意味着对设备的密封性和基础材料的性能要求更高,设备产出高压力氢气也意味着后端应用端有更多的选择,在一定程度上来说可以减少后端压缩储存系统的投资。 Abstract:Introduction With the increase of renewable energy capacity installed each year, hydrogen production by water electrolysis has become an important way to consume renewable energy. Method This paper integrated the classical electrochemical model, conservation relationship, and empirical formula of alkaline electrolyzer to investigate the impact of temperature, pressure, current density, and other factors on the performance of water electrolysis system for hydrogen production. By analyzing the impact mechanism in relation to the electrolyzer structure, key materials, and operation conditions the study identifies a direction for optimizing the performance of current water electrolysis system for hydrogen production. Result The studied performance parameters include hydrogen yield rate, global efficiency, cell voltage, and hydrogen content in oxygen. The study found that increasing current density and raising the temperature both enhance the hydrogen production rate, while changes in pressure have a relatively minor impact. The paper combines physical mechanisms and practical operating experience to analyze the validity of some empirical parameters in the model. Conclusion Optimizing the electrolyzer structure and boosting the performance of catalysts are crucial for improving the current density. Operating the electrolyzer at too high a temperature exceeds the tolerance of the equipment materials, while operating at too low a temperature increases system energy consumption. Therefore, a balanced consideration is necessary. Increasing pressure means higher requirements for the equipment's sealing and the performance of basic materials, but producing high-pressure hydrogen also provides more options for downstream applications, potentially reducing investment in downstream compression and storage systems. -

表 1 碱性电解槽性能参数

Tab. 1. Alkaline electrolyzer performance parameters

指标 数值 性能参数 直流能耗/[kWh·(Nm3·H2)−1] 4.2~5.0 综合效率/% 63~72 负荷变化率/% 20~100 冷启动时间/h 1~2 热启动时间/min 1~5 工作参数 电流密度/(A·cm−2) 0.25~0.60 工作温度/℃ 50~95 工作压力/MPa(g) 0.1~3.2 表 2 非变量参数设置

Tab. 2. Non-variable parameters

影响因素 电流密度影响 温度影响 压力影响 电流密度/(A·m−2) - 3 000 3 000 温度/℃ 90 - 90 压力/bar 16 16 - -

[1] 张丝钰, 张宁, 卢静, 等. 绿氢示范项目模式分析与发展展望 [J]. 南方能源建设, 2023, 10(3): 89-96. DOI: 10.16516/j.gedi.issn2095-8676.2023.03.009. ZHANG S Y, ZHANG N, LU J, et al. Analysis and development outlook on the typical modes of green hydrogen projects [J]. Southern energy construction, 2023, 10(3): 89-96. DOI: 10.16516/j.gedi.issn2095-8676.2023.03.009. [2] 罗志斌, 孙潇, 孙翔, 等. 氢能与储能耦合发展的机遇与挑战 [J]. 南方能源建设, 2022, 9(4): 24-31. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.003. LUO Z B, SUN X, SUN X, et al. The coupling development of hydrogen and energy storage technology: opportunities and challenges [J]. Southern energy construction, 2022, 9(4): 24-31. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.003. [3] 史倩, 过良, 张永亮. 新能源制氢在传统炼化企业的应用 [J]. 南方能源建设, 2022, 9(4): 32-39. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.004. SHI Q, GUO L, ZHANG Y L. Application of water-electrolytic hydrogen production technology in traditional refinery and chemical enterprise [J]. Southern energy construction, 2022, 9(4): 32-39. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.004. [4] 孙翔, 刘成良, 牛霞, 等. 风光耦合制氢系统典型设计方案研究 [J]. 南方能源建设, 2023, 10(3): 112-119. DOI: 10.16516/j.gedi.issn2095-8676.2023.03.012. SUN X, LIU C L, NIU X, et al. Research on typical design of wind-solar coupled hydrogen production system [J]. Southern energy construction, 2023, 10(3): 112-119. DOI: 10.16516/j.gedi.issn2095-8676.2023.03.012. [5] 中国氢能源及燃料电池产业创新战略联盟. 中国氢能源及燃料电池产业白皮书2020 [M]. 北京: 人民日报出版社, 2020. China Hydrogen Energy and Fuel Cell Industry Innovation Strategic Alliance. White paper on China's hydrogen energy and fuel cell industry 2020 [M]. Beijing: People's Daily Press, 2020. [6] 李洋洋, 邓欣涛, 古俊杰, 等. 碱性水电解制氢系统建模综述及展望 [J]. 汽车工程, 2022, 44(4): 567-582 DOI: 10.19562/j.chinasae.qcgc.2022.04.012. LI Y Y, DENG X T, GU J J, et al. Comprehensive review and prospect of the modeling of alkaline water electrolysis system for hydrogen production [J]. Automotive engineering, 2022, 44(4): 567-582. DOI: 10.19562/j.chinasae.qcgc.2022.04.012. [7] 韩睿康. 可再生能源制氢技术与应用 [J]. 节能, 2023, 42(6): 94-96. HAN R K. Renewable energy hydrogen production technology and application [J]. Energy conservation, 2023, 42(6): 94-96. [8] 张海龙. 碱性水电解制氢装置模型研究综述 [J]. 太阳能, 2024(5): 34-41 DOI: 10.19911/j.1003-0417.tyn20230516.02. ZHANG H L. A review of model research on alkaline water electrolysis hydrogen production equipment [J]. Solar energy, 2024(5): 34-41. DOI: 10.19911/j.1003-0417.tyn20230516.02. [9] 章寒冰, 叶吉超, 胡鑫威, 等. 碱液制氢电解槽动态阻抗建模 [J]. 浙江电力, 2023, 42(5): 49-58.10.19585/j.zjdl.202305006. ZHANG H B, YE J C, HU X W, et al. Dynamic impedance modeling of an alkaline electrolyzer for hydrogen production [J]. Zhejiang electric power, 2023, 42(5): 49-58.10.19585/j.zjdl.202305006. [10] ULLEBERG Ø. Modeling of advanced alkaline electrolyzers: a system simulation approach [J]. International journal of hydrogen energy, 2003, 28(1): 21-33. DOI: 10.1016/S0360-3199(02)00033-2. [11] SÁNCHEZ M, AMORES E, ABAD D, et al. Aspen Plus model of an alkaline electrolysis system for hydrogen production [J]. International journal of hydrogen energy, 2020, 45(7): 3916-3929. DOI: 10.1016/j.ijhydene.2019.12.027. [12] SÁNCHEZ M, AMORES E, RODRÍGUEZ L, et al. Semi-empirical model and experimental validation for the performance evaluation of a 15 kW alkaline water electrolyzer [J]. International journal of hydrogen energy, 2018, 43(45): 20332-20345. DOI: 10.1016/j.ijhydene.2018.09.029. [13] BRAUNS J, TUREK T. Model-based analysis and optimization of pressurized alkaline water electrolysis powered by renewable energy [J]. Journal of the electrochemical society, 2023, 170(6): 064510. DOI: 10.1149/1945-7111/acd9f1. [14] HAUG P, KREITZ B, KOJ M, et al. Process modelling of an alkaline water electrolyzer [J]. International journal of hydrogen energy, 2017, 42(24): 15689-15707. DOI: 10.1016/j.ijhydene.2017.05.031. [15] HAUG P, KOJ M, TUREK T. Influence of process conditions on gas purity in alkaline water electrolysis [J]. International journal of hydrogen energy, 2017, 42(15): 9406-9418. DOI: 10.1016/j.ijhydene.2016.12.111. [16] QI R M, BECKER M, BRAUNS J, et al. Channel design optimization of alkaline electrolysis stacks considering the trade-off between current efficiency and pressure drop [J]. Journal of power sources, 2023, 579: 233222. DOI: 10.1016/j.jpowsour.2023.233222. [17] NAMI H, RIZVANDI O B, CHATZICHRISTODOULOU C, et al. Techno-economic analysis of current and emerging electrolysis technologies for green hydrogen production [J]. Energy conversion and management, 2022, 269: 116162. DOI: 10.1016/j.enconman.2022.116162. [18] HAMMOUDI M, HENAO C, AGBOSSOU K, et al. New multi-physics approach for modelling and design of alkaline electrolyzers [J]. International journal of hydrogen energy, 2012, 37(19): 13895-13913. DOI: 10.1016/j.ijhydene.2012.07.015. [19] AMORES E, RODRÍGUEZ J, OVIEDO J, et al. Development of an operation strategy for hydrogen production using solar PV energy based on fluid dynamic aspects [J]. Open engineering, 2017, 7(1): 141-152. DOI: 10.1515/eng-2017-0020. [20] HUG W, BUSSMANN H, BRINNER A. Intermittent operation and operation modeling of an alkaline electrolyzer [J]. International journal of hydrogen energy, 1993, 18(12): 973-977. DOI: 10.1016/0360-3199(93)90078-O. [21] BUTTLER A, SPLIETHOFF H. Current status of water electrolysis for energy storage, grid balancing and sector coupling via power-to-gas and power-to-liquids: a review [J]. Renewable and sustainable energy reviews, 2018, 82: 2440-2454. DOI: 10.1016/j.rser.2017.09.003. [22] ZENG K, ZHANG D K. Recent progress in alkaline water electrolysis for hydrogen production and applications [J]. Progress in energy and combustion science, 2010, 36(3): 307-326. DOI: 10.1016/j.pecs.2009.11.002. [23] NI M, LEUNG M, LEUNG D. Energy and exergy analysis of hydrogen production by solid oxide steam electrolyzer plant [J]. International journal of hydrogen energy, 2007, 32(18): 4648-4660. DOI: 10.1016/j.ijhydene.2007.08.005. [24] 侯朋飞, 单小勇, 白建明. 碱性水电解镍基析氧催化材料最新进展 [J]. 工业催化, 2024, 32(4): 18-29. DOI: 10.3969/j.issn.1008-1143.2024.04.003. HOU P F, SHAN X Y, BAI J M. Recent developments on Ni-based oxygen evolution materials for alkaline water electrolysis [J]. Industrial catalysis, 2024, 32(4): 18-29. DOI: 10.3969/j.issn.1008-1143.2024.04.003. [25] 刘艳莹, 尚蕴山, 程小波, 等. 碱性电解水用隔膜材料的优选研究 [J]. 低碳化学与化工, 2024, 49(3): 111-117. DOI: 10.12434/j.issn.2097-2547.20230283. LIU Y Y, SHANG Y S, CHENG X B, et al. Study on optimum selection of diaphragm materials for alkaline electyolytic water [J]. Low-carbon chemistry and chemical engineering, 2024, 49(3): 111-117. DOI: 10.12434/j.issn.2097-2547.20230283. [26] HAORAN C, XIA Y H, WEI W, et al. Safety and efficiency problems of hydrogen production from alkaline water electrolyzers driven by renewable energy sources [J]. International journal of hydrogen energy, 2024, 54: 700-712. DOI: 10.1016/j.ijhydene.2023.08.324. [27] JANG D, CHOI W, CHO H S, et al. Numerical modeling and analysis of the temperature effect on the performance of an alkaline water electrolysis system [J]. Journal of power sources, 2021, 506: 230106. DOI: 10.1016/j.jpowsour.2021.230106. [28] 张腾飞. 碱性水电解制氢系统的建模分析与设计优化 [D]. 北京: 北京化工大学, 2023. DOI: 10.26939/d.cnki.gbhgu.2023.000440. ZHANG T F. Modeling analysis and design optimization of alkaline water electrolysis system for hydrogen production [D]. Beijing: Beijing University of Chemical Technology, 2023. DOI: 10.26939/d.cnki.gbhgu.2023.000440. [29] ZHANG W Z, LIU M H, GU X, et al. Water electrolysis toward elevated temperature: advances, challenges and frontiers [J]. Chemical reviews, 2023, 123(11): 7119-7192. DOI: 10.1021/acs.chemrev.2c00573. [30] JANG D, CHO H S, KANG S. Numerical modeling and analysis of the effect of pressure on the performance of an alkaline water electrolysis system [J]. Applied energy, 2021, 287: 116554. DOI: 10.1016/j.apenergy.2021.116554. -

下载:

下载: