-

“十二五”时期,我国新能源进入规模化发展阶段,海上风电是其中的重要领域。国家组织沿海各省(市)编制海上风电发展规划,推动试点示范项目建设,制定了海上风电标杆电价、全额保障收购等政策体系,积极推动海上风电发展。预计到2020年,海上风电开工建设规模可达到10 GW,累计并网容量达到5 GW以上,我国海上风电已经迎来快速增长期。风电机组设备是海上风电项目收益得到有效实现的最重要载体,国产大容量风电机组成熟度还有待检验,可靠性也有待提升。值此“互联网+”时代,通过智能物联网、大数据分析等先进技术,提早预判风电机组设备潜在故障点,可以最大限度提升项目的经济效益,也为风电机组设计、制造技术的持续进步创造了条件。

海上风电由于其特殊的地理条件,在设备运行的可靠性方面有较高的要求。与陆上风电场相比,海上风电场的运行维护更加困难,如风、浪、潮汐,让运维设施难以靠近风力发电机组,从而使机组不得不面临更长的停机时间及更低的可利用率。因而,考虑一种缩短停机时间、提高可利用率、提高收益的方式显得非常重要。通过风电机组的设备故障提前预警,提前发现问题,提前组合天气、出海保障、船只等条件,有计划地执行设备预防性维护,提高海上风电机组的运检安全性、可靠性、及时性。

海上风电设备的故障预警,提前预测设备可能存在的隐患,同时与设备维护系统的集成,优化现有保养、巡检任务流程,通过健康预警出来的隐患级别,自动形成优化的排查周期,使每次的设备保养、巡检都带着解决隐患的问题去,工作任务更加明确,达到真正的设备预防性维护效果。

-

海上风电机组故障智能预警系统可根据需要对接各类海上风电机组设备,采集各种类型的海上风电机组的实时数据,利用先进的神经元网络技术,实现对风电机组的故障状态进行早期智能预警。相对于传统的基于预定义限值的报警系统,智能预警系统能通过神经元网络算法对归档历史数据学习训练,形成一个设备或工艺系统的正常运行模型,并将其与实时运行状态进行比较,计算出当前值和模型计算出的期望值之间的偏差,提供故障和劣化趋势早期预警功能,以降低设备故障的风险,提高设备运行的可靠性。

故障智能预警系统具有以下特点:

1)不是对单个设备测点独立判断,而是对某个设备或工艺过程的所有相关联信号进行整体分析,从而判断该设备是否正在滋生故障。

2)传统监视系统只是基于固定限值产生报警,而故障智能预警可以实时分析所有运行模式,并根据当前状态与模型运行状态的偏差提供早期预警。

3)故障智能预警系统不仅可以监视稳定工况,而且可以监视瞬变工况,例如机组启动工况。

4)故障智能预警系统将同一台风电机组的数据精细化。按照风速0.5 m/s为步长,计算稳定运行的瞬时功率、主要部件温度、震动幅度。关键是需要剔除正在变化过程中的数据,包括功率快速变化、偏航幅度较大等等。这样得出的风功率曲线才有意义。然后,再进行同一台风电机组不同年限的数据比较,同一风力发电场同一时段不同机组风功率曲线的比较。可大幅提高故障判断的准确率。

5)故障智能预警具有自定义报警规则功能,所有可用的信号都可以基于预定义逻辑判断规则,这样就可以针对设备一些典型缺陷或者故障预定义相应规则,一旦这些规则触发,则意味着某类缺陷或者故障肯定存在,从而提高了缺陷故障判断的准确率。如故障智能预警测量每台发电机组遭受的每次雷击、瞬时强湍流破坏、强制停机等外界因素对于每个部件的冲击程度,根据PHM模型[1],计算新的失效曲线,预测其寿命,提示预先准备替换品,进行状态维修。

6)数据验证功能,为了阻止信号故障或者不正确的信息被错误使用,来自现场的信号可以首先进行数据验证以确定数据的正确性。

7)故障智能预警不仅可以监视信号的期望值和残差(期望值与当前值的差值),而且可以提供一个预测值和状态量输出,用于指明该信号在指定时间区间内是否会有偏差发生,或者根据预测该偏差将在什么时间发生。

-

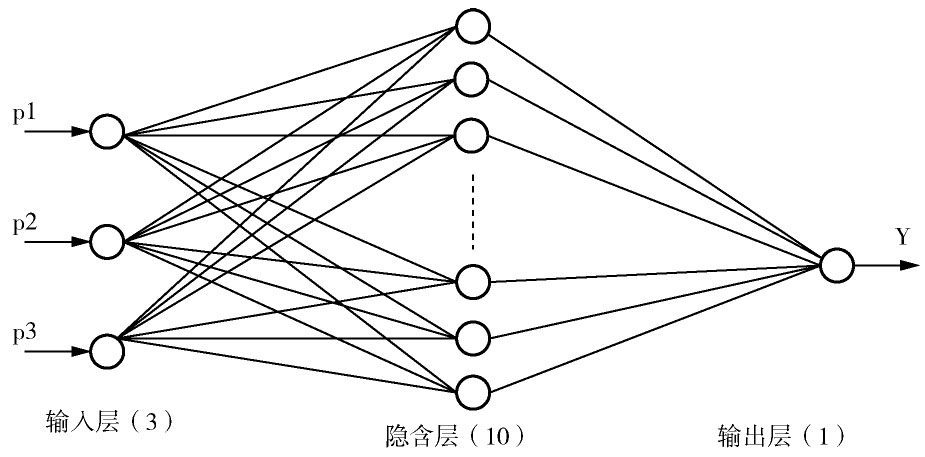

故障智能预警系统的智能预警基于神经元网络模型[2],模型为三层结构,由输入层、过程神经元隐含层和过程神经元输出层组成。输入层完成系统信号的输入及隐含层过程神经元输出信号向系统的反馈;过程神经元隐含层用于完成输入信号的空间加权聚合和激励运算[2],同时将输出信号传输到输出层并将加权反馈到输入层;输出层完成隐含层输出信号的空间加权聚集和对时间的聚合运算以及系统输出。如图1所示。

以风机的发电机故障预警模型为例,通过输入发电机的主轴、绕组、定子、转子、前轴、后轴异常等各个相关参数;输入环境相关量,如风速、温度、风向、湿度;输入地形特征量,如河口、近海;输入运行数据相关量,如有功功率、限功率标志、定子温度(若干)、主轴温度和振动值、发电机前后轴承温度以及振动、主轴转速、叶轮转速、机舱温度、机舱振动等,使用神经网络结合发电机疲劳模型(从机组投建期或部件更换期开始算起,结合历史的运行数据相关量通过振动比方式计算疲劳指数),通过局部加权回归、贝叶斯概率网络、多维(运行相关量)时间序列、BP神经网络模型计算,再通过环境相关的量和运行数据相关的量,结合历史的失效案例以及疲劳指数值来判断发电机部件存在的异常。

再以齿轮箱故障预警模型[3]为例,输入参数如散热、油温、油压、前后轴、齿轮箱温度、齿轮箱振动等;环境相关量,如风速、温度、风向、湿度等;地形特征,如河口、近海;运行数据相关量,如有功功率[3]、齿轮箱油温、油压、前后轴温度、前后轴振动、变比等,使用齿轮箱的疲劳模型,利用局部加权回归、贝叶斯概率网络、多维(运行相关量)时间序列、BP神经网络等算法计算,通过环境相关的量和运行数据相关的量,再结合历史的失效案例以及疲劳指数值来判断齿轮箱部件存在的异常。

-

故障智能预警系统的智能预警能通过神经元网络算法对归档历史数据学习训练,形成一个设备或工艺过程的正常运行模型,并将其与实时运行状态进行分析比较,计算出当前值和机组模型期望值之间的偏差,当这个偏差值大于一定范围,或这一差值有继续放大的趋势时,说明设备存在某类故障苗头或劣化趋势而发出预警。

故障智能预警需要对历史数据进行的智能训练,建立设备或工艺过程的正常运行模型,该模型结合相关参数通过神经网络算法,计算出当前工况正常运行的一个期望数值,当前工况下的期望数值与实际测量数值并行显示。

1)当模型能够训练学习到各种工况下的数据样本,如果实际测量数值几乎与期望数值保持一致,则说明设备或工艺过程正常运行。

2)如果实际测量数值与期望数值之间出现了一个偏差,当这个差值大于一定范围时,并且这一差值有继续放大的趋势,故障智能预警会自动报警提示,提前预知该设备某一测点当前运行值偏离正常运行时的期望值,可能存在某类隐患的初始苗头,提醒管理人员把隐患消除在萌芽状态之内,从而提高设备的可靠性。

3)当测量值与期望数值有较大的偏差,故障智能预警认为,尽管该测量点处的数值非常之“高”,但该测量点处的行为,通过与模型中所有其他测量点相比,可以被评估为是“正常”的。当测量值低于正常行为下的对应数值时,同样会给出提示。

当实际测量值与计算的期望值不相匹配,故障智能预警很容易通过残差[4]确认,所谓残差就是指实际测量值和期望值之间的偏差。当某时间段内残差几乎为零,说明该部分的实际测量值与期望值几乎一致。当某时间段内残差明显大于零,显示出该处实际值(对期望值)的一个偏离。故障智能预警能够实时监测残差,并立刻为每个偏离发布一个报警显示列表,用户通过报警显示列表可以直接跳转残差趋势画面进行分析。

-

故障智能预警系统首先通过标准的OPC、MODBUS接口从风电机组SCADA或者风电机组主控PLC系统中获取设备的相关测点,然后通过状态计算模块相互连接,共同组建成该设备的神经网络计算模型。在进行设备建模时,不仅要将该设备的所有数据测点纳入监测列表,同时还应该将对设备状态和控制有影响的其它测量参数也纳入监测列表,这样更能全面地监测设备的各类故障影响因素。

-

故障智能预警系统在正式使用前,必须对各设备或工艺过程进行训练。一般选取正常状态时间段的数据作为训练样本,但为了保证模型预警的精确性,需在风电机组各种特殊工况下采集训练样本,这就需要各种工况下的历史样本数据。

故障智能预警模型训练是直接选中某一测点的一段正常的历史曲线,添加到该模型的样本训练列表,就可以完成样本采样,然后通过神经网络算法自动计算出当前工况下的测点预期值。当测量值和模型预期值跟踪几乎一致时,即完成模型的训练阶段。

1)故障智能预警可根据参数设定工具,能够以总览的方式对所有参数进行直接显示,并提供相应编辑功能。

2)故障智能预警可以进行快速训练模型,训练后的模型残差限值可以根据训练样本的要求自适应设定,这样模型可以迅速使用,避免繁琐的手工设定参数值。

3)模型报警规则可以任意组合设定,增强预警判断条件和规则,防止测点意外跳变引起误报警。也可以在报警规则里增加专家的知识,进一步优化模型的预警功能。

-

如果故障智能预警监测到任何报警行为,它就自动生成报警列表,在报警序列中显示详细的信息内容,包括报警的类型、位置和状态,也可以从报警列表跳转到相关的过程画面或趋势图。还可实现直接跳转到故障智能预警报警所发生之处的相关过程显示画面。

如果故障智能预警监测到的某一残差报警有继续放大的趋势,故障智能预警会自动提高报警优先级,提前预知该设备测点当前运行值偏离正常运行时的期望值,可能存在某类隐患的初始苗头,可以自动把该故障报警写入维护系统中,督促运维人员尽快处理该设备存在的初始故障隐患,从而把设备隐患消除在萌芽状态之内。

-

当故障智能预警报警列表中发现报警信息时,可以跳转到这个报警的趋势画面进行分析,故障智能预警中测量值与期望值的趋势图如图2所示。

通过故障智能预警中测量值与期望值的趋势图分析可知:

1)报警测点的相关信息以及所在的模型设备。

2)偏差相对于测量值的严重程度。

3)报警并不在绝对限值被超过时才产生,而是大大提前,只要当测量值偏离了正常运行值一定范围的时候就能自动产生报警。

4)监视对象的实际值时刻与模型计算出的期望值进行实时比较。如果残差在0附近摆动,监视对象的实际值时刻跟踪模型计算出的期望值,说明设备在该工况下运行正常。如果残差逐渐放大,监视对象的实际值逐渐偏离模型计算出的期望值,说明设备正在逐渐滋生某种故障,提醒相关人员尽快查找故障原因,把设备隐患消除在萌芽状态之内,真正做到“防患于未然”。

5)能够早期识别“蠕变”故障[5],远远早于到达实际的故障临界点。

-

通过数据分析与预警隐患排查,监测设备部件的运行状态,当设备部件处于“亚健康”状态,可以及时发现隐患,并产生预警推送信息以及机组运行状态评定并告知业主,业主根据风场工作安排、风况、海况等条件,依据预处理指导方案进行隐患排查,并将排查结果反馈录入系统,问题处理过程中可以实现和专家团队交互沟通,与用户形成交互闭环,从而更有效地进行专家知识库的建立和对运维人员的工作指导,高效地进行运维管理工作计划。

海上风电机组故障智能预警系统通过对风机设备运行的故障提前预判,提前获取设备的健康状态,在未发生设备停机失效前,提前计划好维护方案,这对海上运检起到非常好的辅助作用。在未来实际海上风机运检过程中,还需要结合海上天气、海上运输、船舶状态等多种条件,对海上运检的综合智能调度提供充足的准备期。

风电机组设备的故障预警结果与相应的排查知识库关联,不但是提前预报设备部件的隐患问题,同时还可以直接关联处理知识库,同时,提前预知各类设备潜在的故障,把设备隐患消除在萌芽状态之内,真正做到“防患于未然”,从而提高海上风电机组运行的可靠性,有效提升海上风电的投资回报。

海上风电机组智能故障预警系统研究

DOI: 10.16516/j.gedi.issn2095-8676.2018.02.019

CSTR: 32391.14.j.gedi.issn2095-8676.2018.02.019

Research on Intelligent Fault Warning System of Offshore Wind Turbines

-

摘要:

[目的] 随着海上风电机组装机容量的飞速发展,业主对海上风电机组的安全运行越来越重视,对风机设备可靠性的要求越来越高。传统的设备故障事后处理模式不仅不能保证发电设备运行的可靠性,而且海上风电运行维护的可达性差,被动的故障后维修无形中增加了巨大的电量损失,已完全不能满足海上风电的要求。设备故障早期智能预警系统可以提前预知设备存在的问题,把设备隐患消除在萌芽状态之内,真正做到“防患于未然”。 [方法] 通过对海上风电机组关键部件的数据采集,结合历史数据提取故障特征,利用神经网络等大数据算法,实现发电机温度异常、发电机轴承异常、齿轮箱散热异常、齿形带断裂警告等设备故障的提前预判。 [结果] 根据对设备早期故障的提前预判,可以综合考虑海上风电的气象、台风、海况、海事等维护特点,有计划地执行积极的预防性维护策略,能够有效地避免大部件故障的发生或风机整机失效情况的发生。 [结论] 研究成果可提高海上风电机组的可靠性和风电场整体发电效益。 Abstract:[Introduction] With the rapid development of offshore wind turbine installed capacity, the owner attaches more and more importance to safe operation of offshore wind turbines, and imposes more stringent requirements for reliability. The traditional after-fault trouble-shooting pattern cannot ensure reliability of offshore wind power equipment. Moreover, as the accessibility of the offshore wind power equipment is unfavorable, the passive trouble-shooting pattern leads to huge loss of outgoing power, which fails to meet the latest requirements of the modern offshore wind farm. The intelligent fault warning system can predict the abnormal conditions of equipment and eliminate the hidden danger at its very beginning stage, preventing it from further deterioration. [Method] The forecast of critical faults, such as generator temperature abnormal, generator bearing abnormal and gear box heat dissipation abnormal and cog belt rupture, can be achieved in advance, by collecting the data of wind turbine unit critical components, summing up the fault characteristics from historical data and employing the big data algorithm including neural network. [Result] In accordance with early warning of equipment faults, active and preventive maintenance strategy can be practiced in a planned manner, in combination with the OWF maintenance characteristics of meteorology, typhoon, oceanic and maritime conditions. Thus, large component faults and wind turbine unit failures can be effectively prevented. [Conclusion] The research results could enhance the wind turbine unit reliability and ensure the overall gains of the offshore wind farm. -

[1] 袁晓东. 机电设备安装与维护 [M]. 北京:北京理工大学出版社,2008. YUAN X D. Installation and maintenance of mechanical and electrical equipment [M]. Beijing:Beijing Institute of Technology Press,2008. [2] 夏虹. 设备故障诊断技术 [M]. 哈尔滨:哈尔滨工业大学出版社,2010. XIA H. Equipment fault diagnosis technology [M]. Harbin: Harbin Cartographic Publishing House,2010. [3] 王晶晶,吴晓铃. 风电齿轮箱的发展及技术分析[J]. 机械传动,2008,32(6):5-8. WANG J J,WU X L. Development and technical analysis of wind power gear box[J]. Mechanical Drive,2008,32(6):5-8. [4] 方永峰,陈建军,马红坡. 多种随机载荷下的结构动态可靠性计算[J]. 振动与冲击,2013,32(1):118-121. FANG Y F,CHEN J J,MA H P. Dynamic reliability calculation of structures under a variety of random loads[J]. Vibration and Shock,2013,32(1):118-121. [5] 王磊,高瑞珍,陈柳,等. 风电系统故障诊断与容错控制 [M]. 北京:科学出版社,2016. WANG L,GAO R Z,CHEN L,et al. Fault diagnosis and fault tolerance control of wind power system [M]. Beijing:Beijing Science Press,2016. -

下载:

下载: