-

近年来新能源行业快速发展[1-3],风电作为新能源行业的主力军之一,发展势头日益迅猛并逐渐成熟[4-6]。风机风轮直径越来越大,导致塔筒越来越高。更高风机、更大塔筒直径[7]的风机陆续在各地投运。风电塔架是风力发电机组的支撑结构[8],由钢板卷制而成[9-10],其主要作用是支撑机组重量[11]。风力发电机组高度较高,因此在塔筒内部设置爬梯和平台是必要的。塔筒内平台的设置不仅方便维护人员进行检查和维修,也有利于提高安全性[12]。塔筒内平台一旦损坏,将影响风力发电机组的日常维护,且在风机吊装后不易修复和更换。近年来,随着塔筒直径的增大,内平台损坏这一现象,越来越多地发生在各个风场,某风场平台现状如图1所示。

-

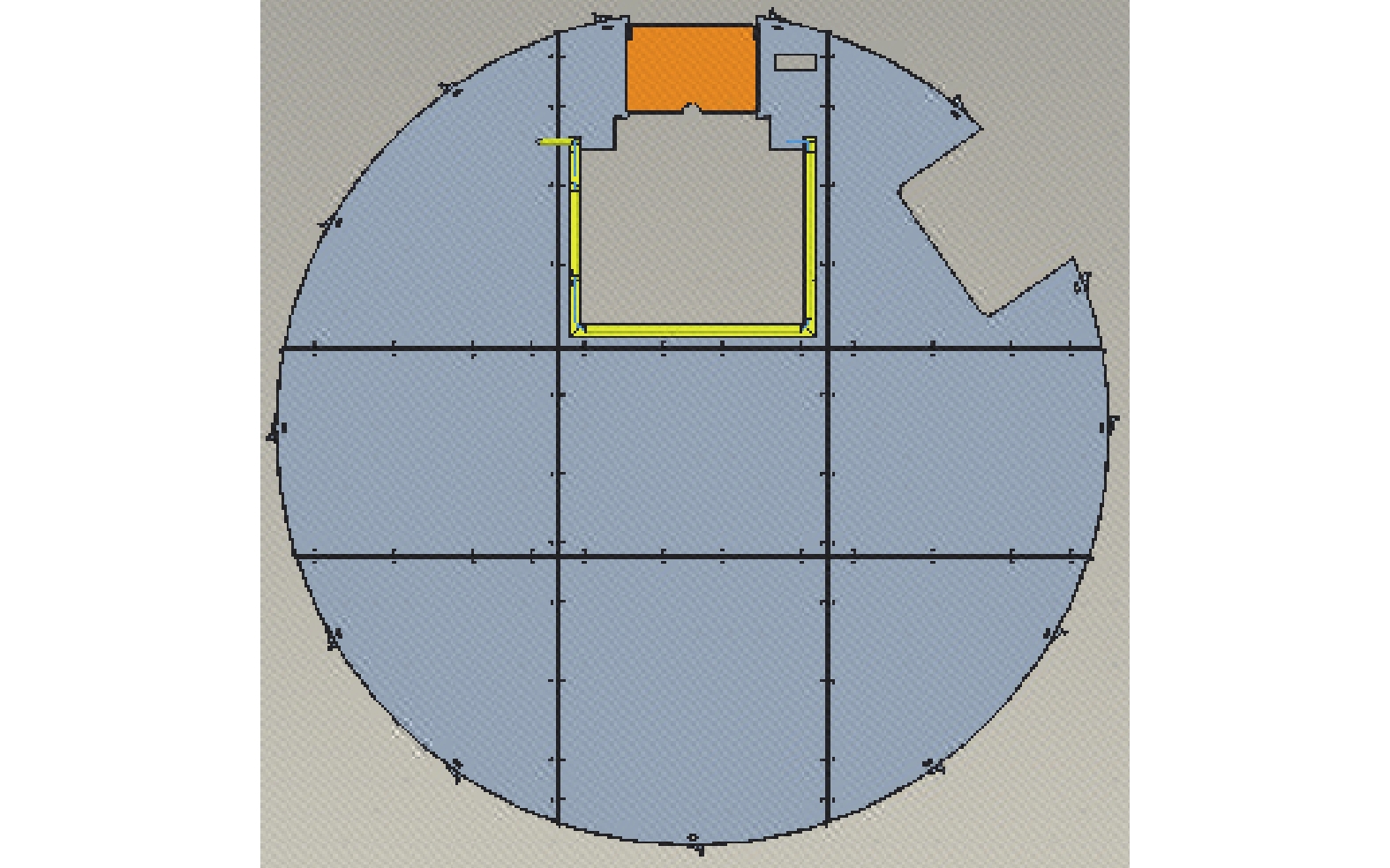

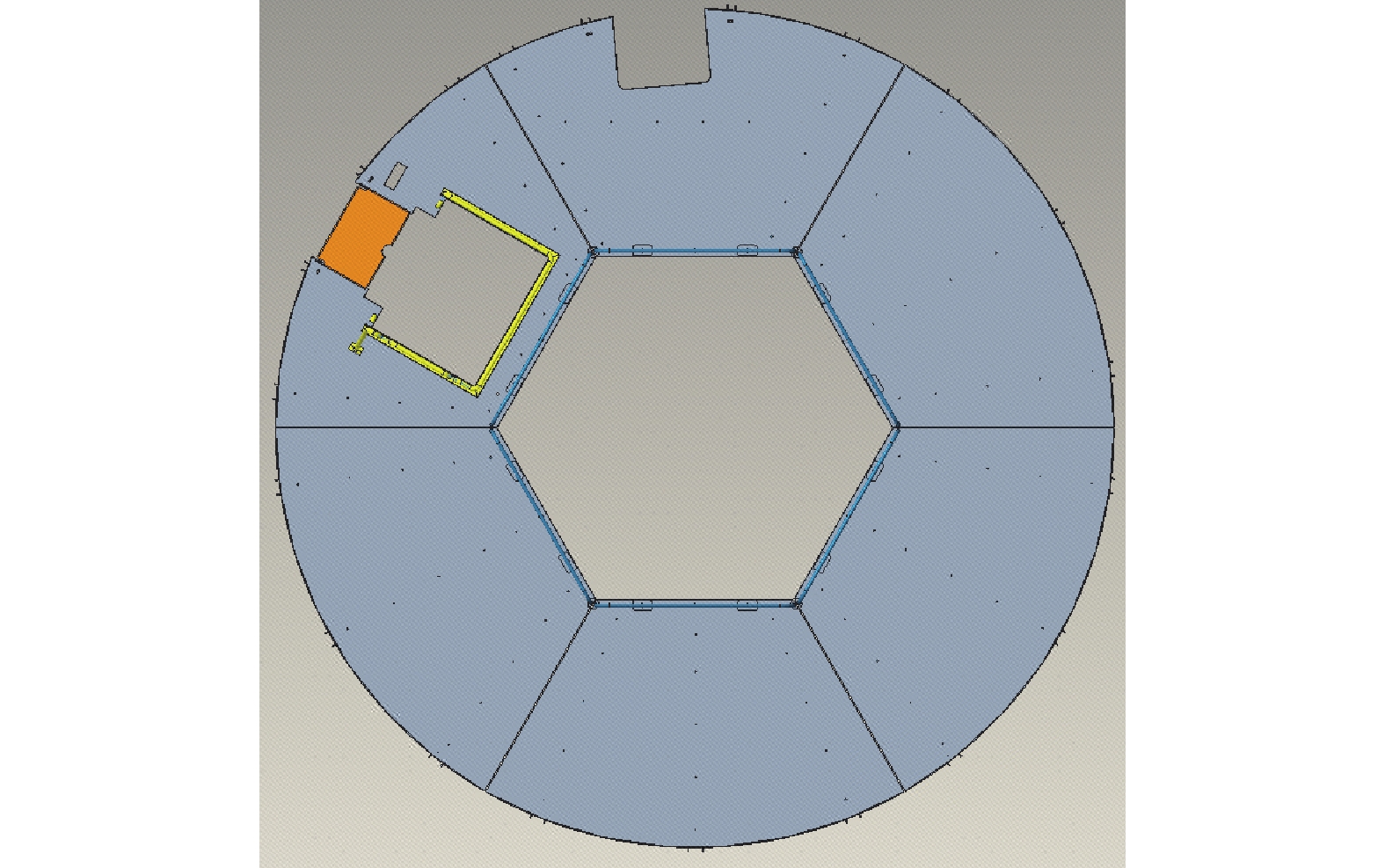

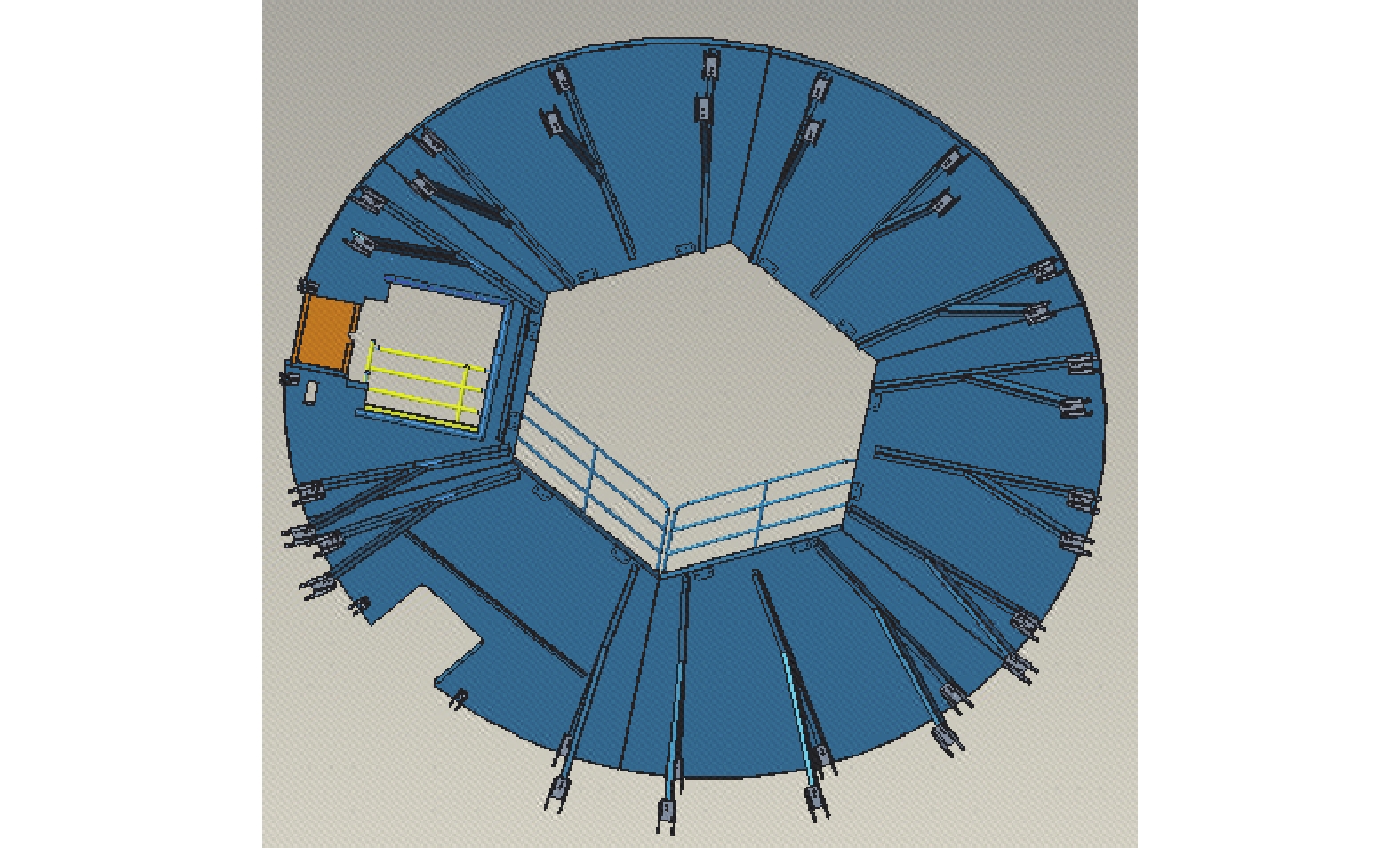

常规的塔筒内平台为整体式,如图2所示。平台面板下为整体的横梁组件,横梁组件通过连接件与塔筒刚性连接。风力发电机塔筒在制造和运输阶段,一般采用躺运的方式,塔筒因为自重会发生一定的弹性形变,筒体会微微变椭。平台梁两端通过焊接与筒体刚性连接[13],因此塔筒内平台梁与筒体焊接的部位就可能因此拉裂。为解决这一状况,设计采用分片平台设计,具体平台的结构如图3、图4所示,将塔筒内平台分为6个独立的小平台,并在平台下部设计2~3个支撑,支撑一端与筒体焊接,一端自由,分片平台主要受力部件的参数如表1所示。分片平台结构不仅缓解了平台梁与筒体焊接处应力集中的问题,还改善了平台梁与筒体焊接部位容易发生结构失效的问题,具有更高的可靠性。文章对大直径塔筒平台进行优化设计[14-15],并采用有限元分析软件,分别评估了SLS(Serviceability Limit State)、ULS(Ultimate Limit State)2种载荷工况[16]下,平台的变形及强度。结果显示,该平台在对应的载荷工况下安全性良好,而且该平台结构为中空结构,起到一定的减重作用,达到了降本增效的目的。

表 1 分片平台主要受力部件的参数

Table 1. Parameters of the main stress components of the sharding platform

部件名称 材料及规格 密度/

(kg·m−3)泊松比 抗拉强度/

MPa屈服强度/

MPa平台板 厚4 mm,Q235B 7850 0.25 375~460 235 支撑架 厚4 mm,Q235B 7850 0.25 375~460 235 支撑座 厚8 mm,Q235B 7850 0.25 375~460 235 -

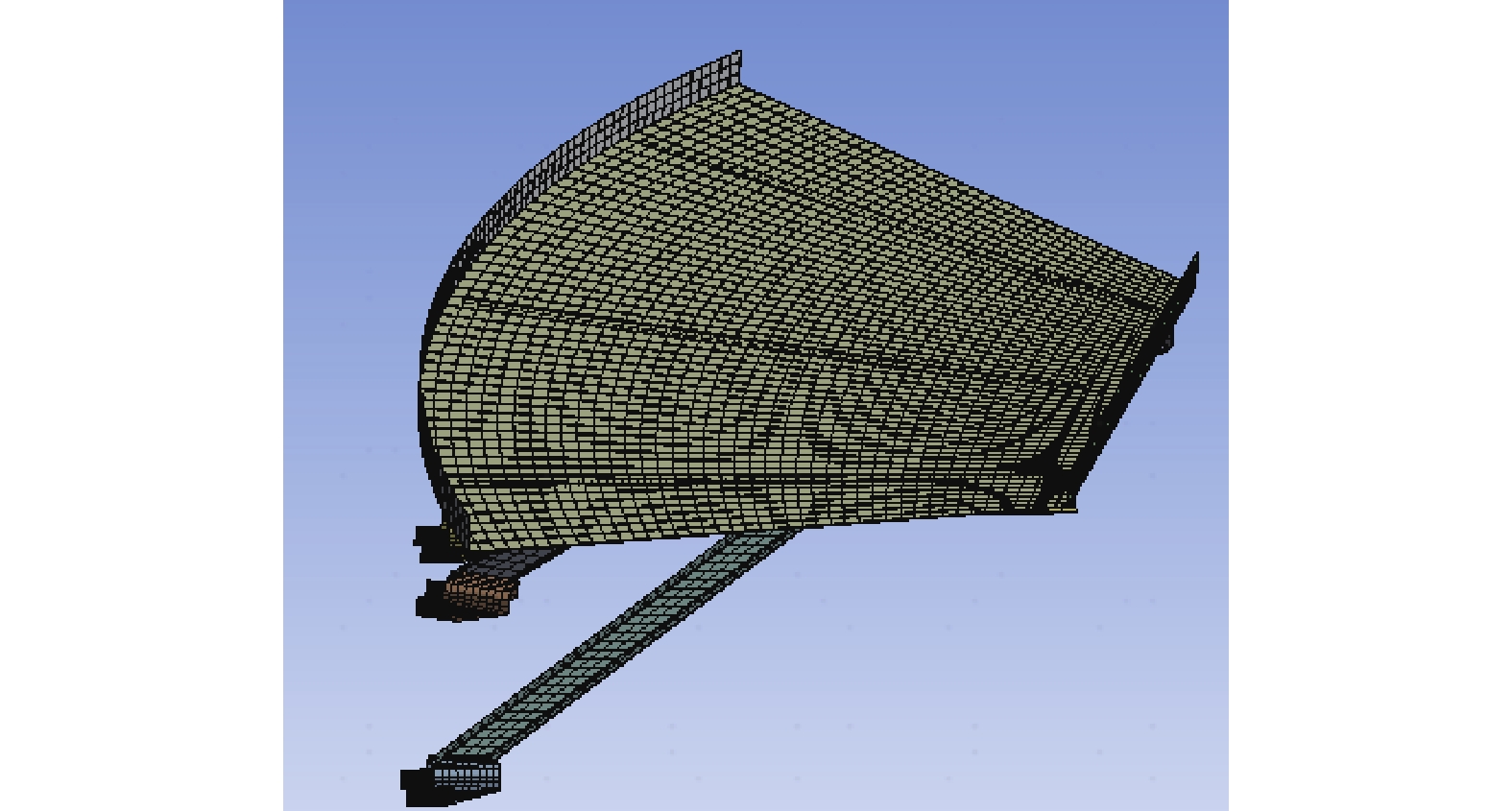

平台三维模型是在Creo软件中创建[17],使用并行文件格式导出并进行处理和分析,对平台与塔筒壁的焊接部分进行局部网格细化,网格形貌图如图5所示。

-

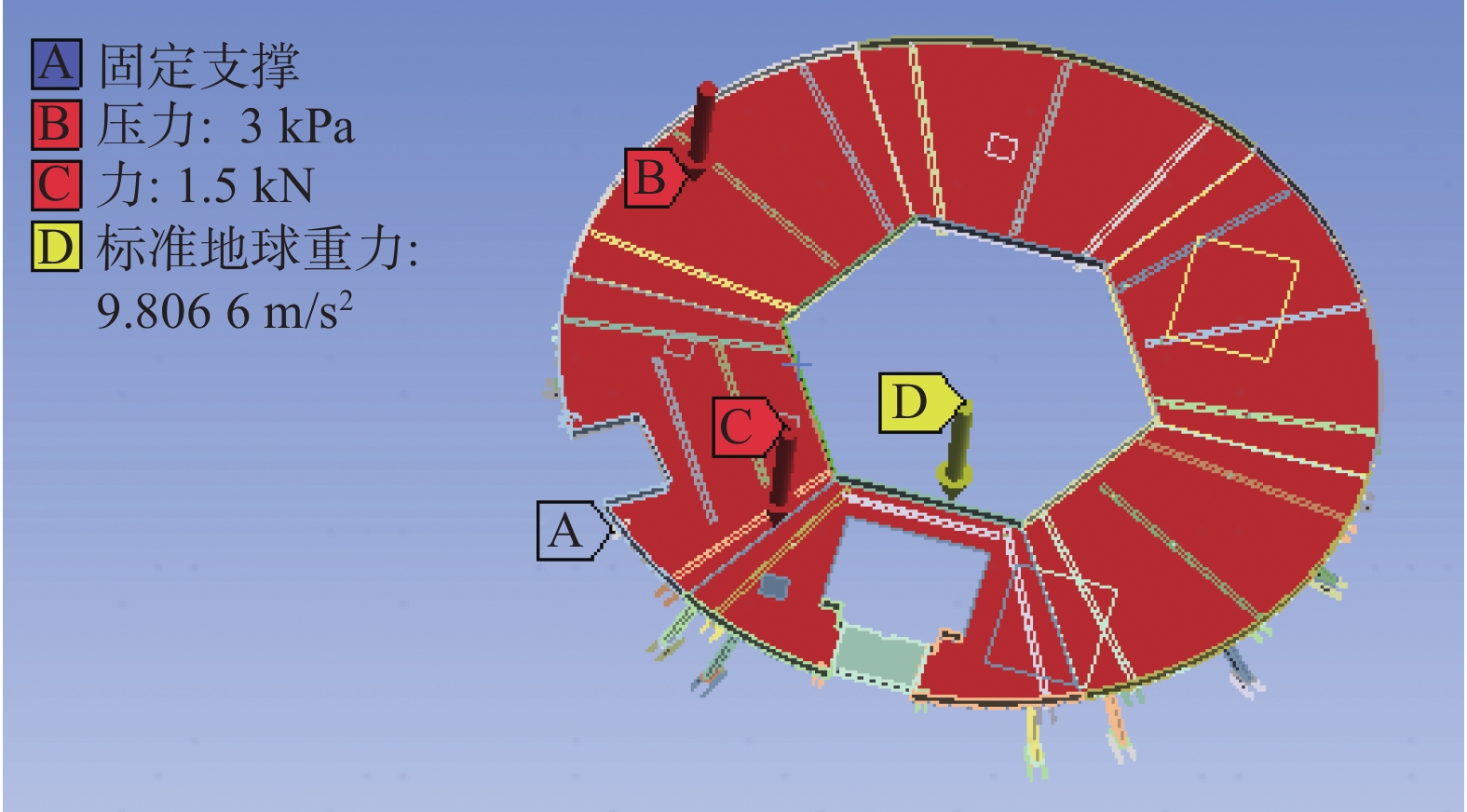

对于SLS:根据DNVGL-ST-0126可知[18],在塔架内部平台上作用的分布式荷载为3.0 kN/m2,因此平台上表面施加3 kPa的压力。平台模型与塔架之间的连接位置采用焊接固定,因此该部分设置为固定约束。分别取尺寸为0.2 m×0.2 m的位置施加数值为

1.5 kN的集中力,同时对整体平台模型施加数值为9.8066 m/s2的加速度来模拟平台自重的影响,载荷施加情况如图6所示。

图 6 平台加载点处载荷的施加和边界条件设置(SLS)

Figure 6. Application of load and setting of boundary conditions (SLS) at the platform loading point

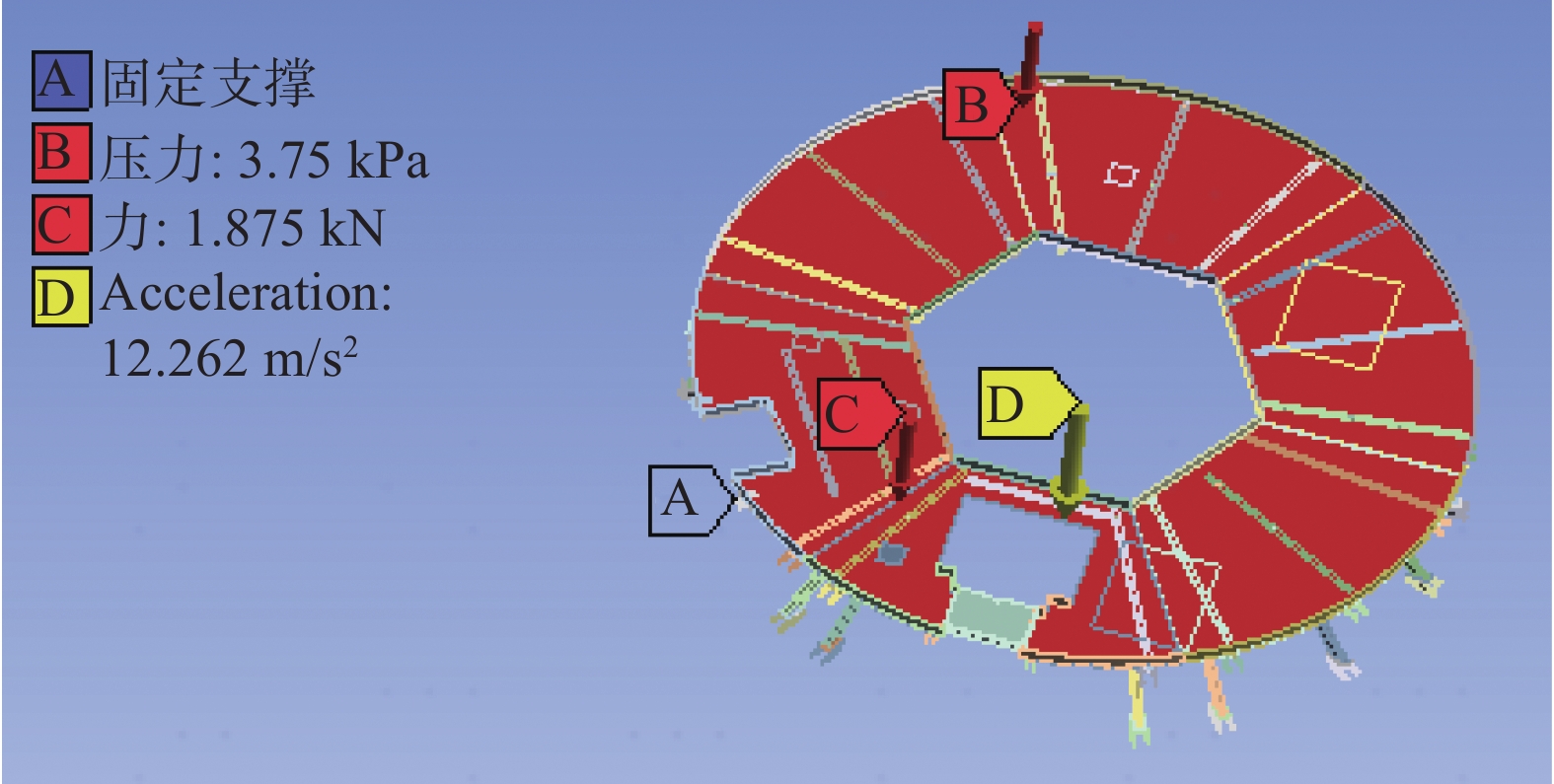

对于ULS:载荷安全系数取1.25,按照载荷安全系数分别施加上述的载荷,即分布式载荷为3.75 kN/m2,平台上表面施加3.75 kPa的压力,重力加速度数值为

12.262 m/s2。分别取尺寸为0.2 m×0.2 m的位置施加数值为1.875 kN的集中力,同时对整体平台模型施加数值为12.262 m/s2的加速度来模拟平台自重的影响,载荷施加情况如图7所示。 -

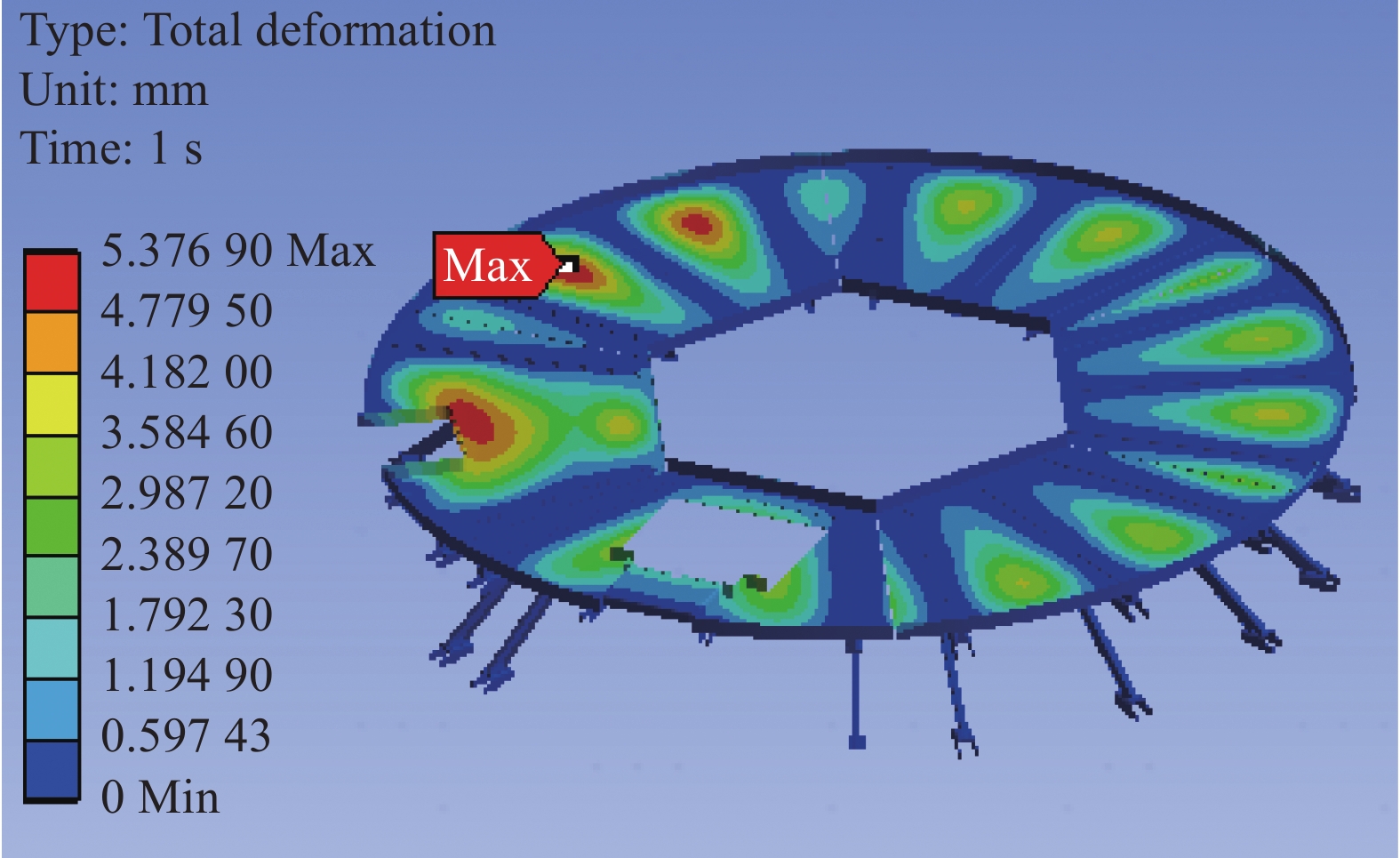

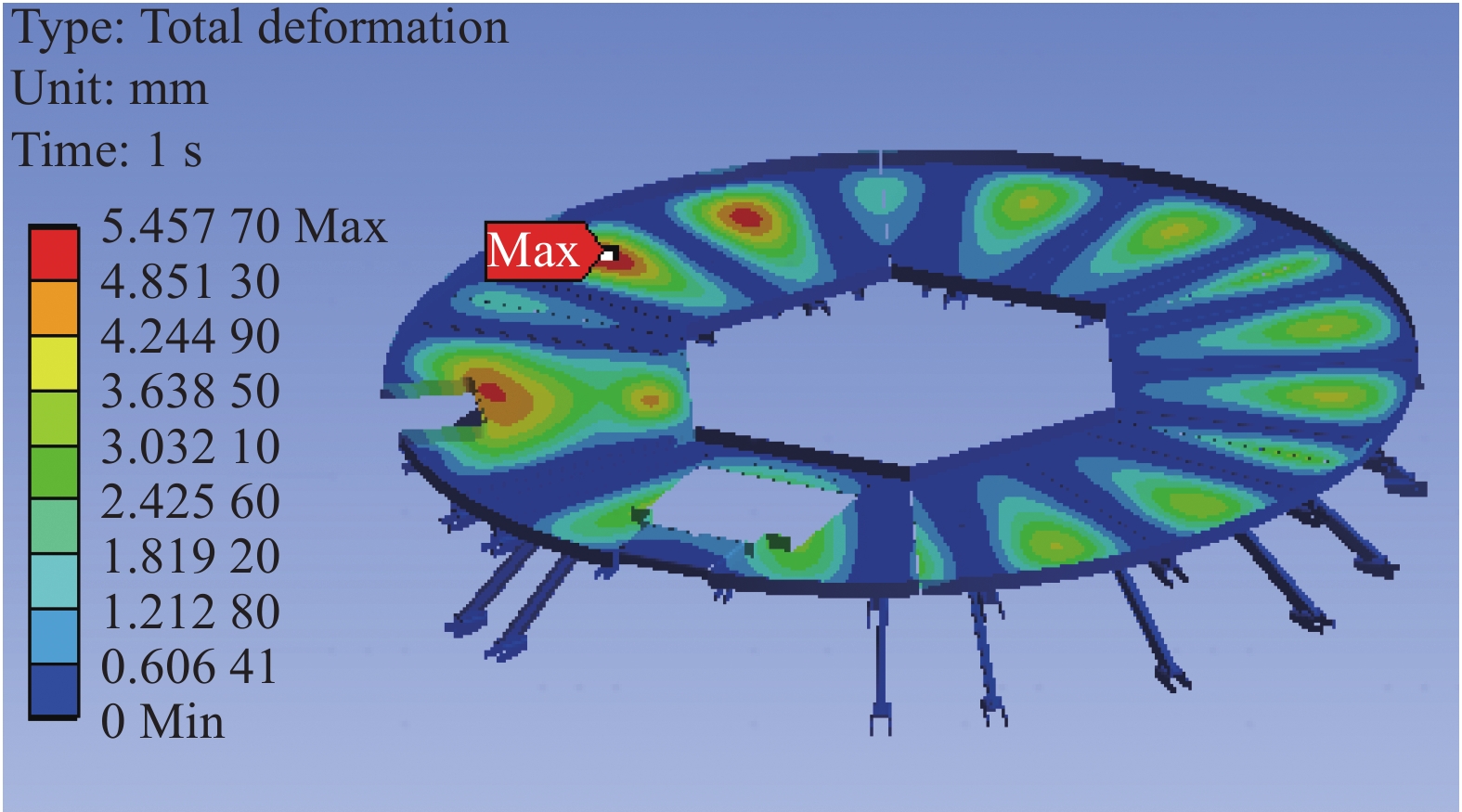

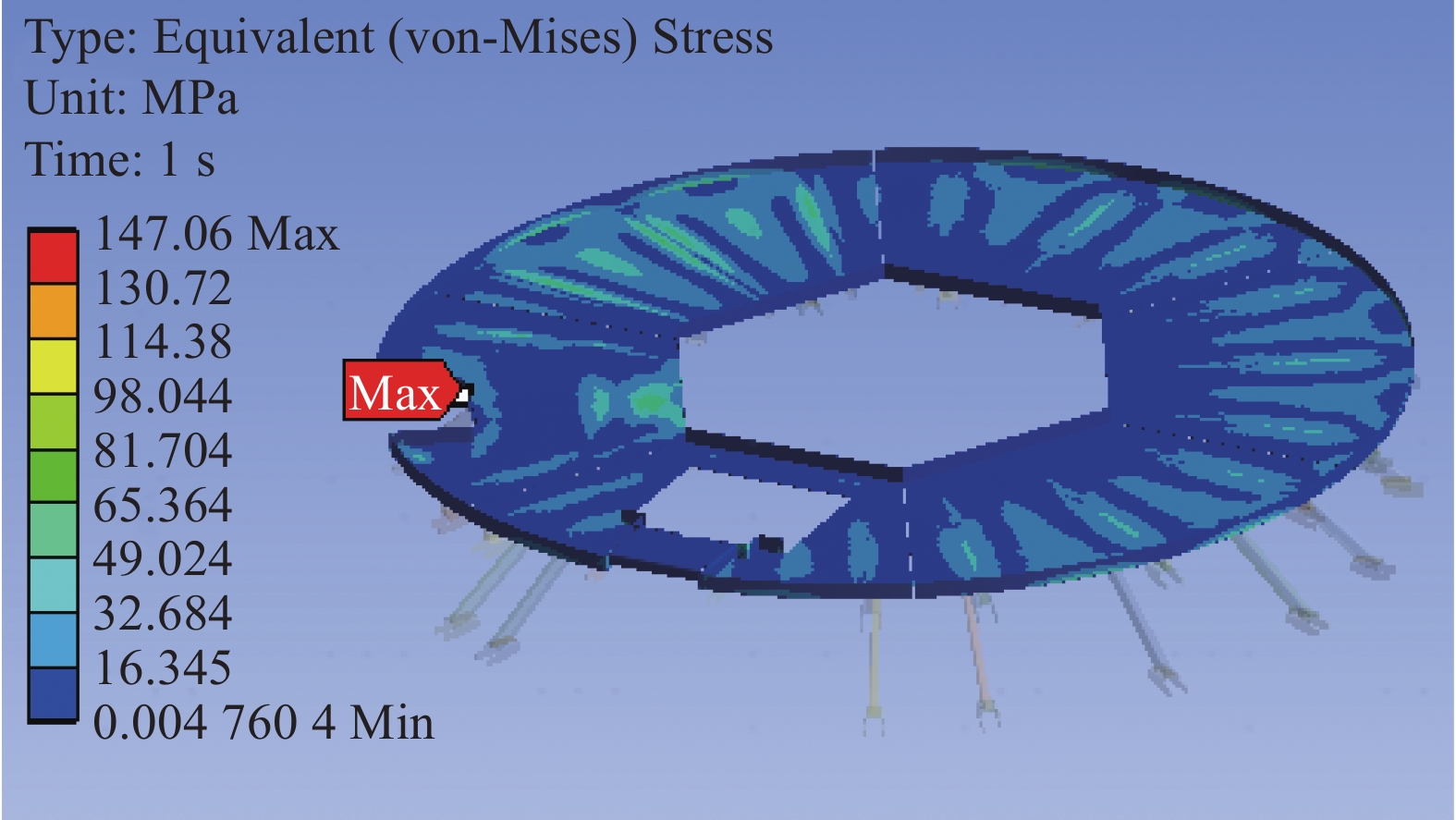

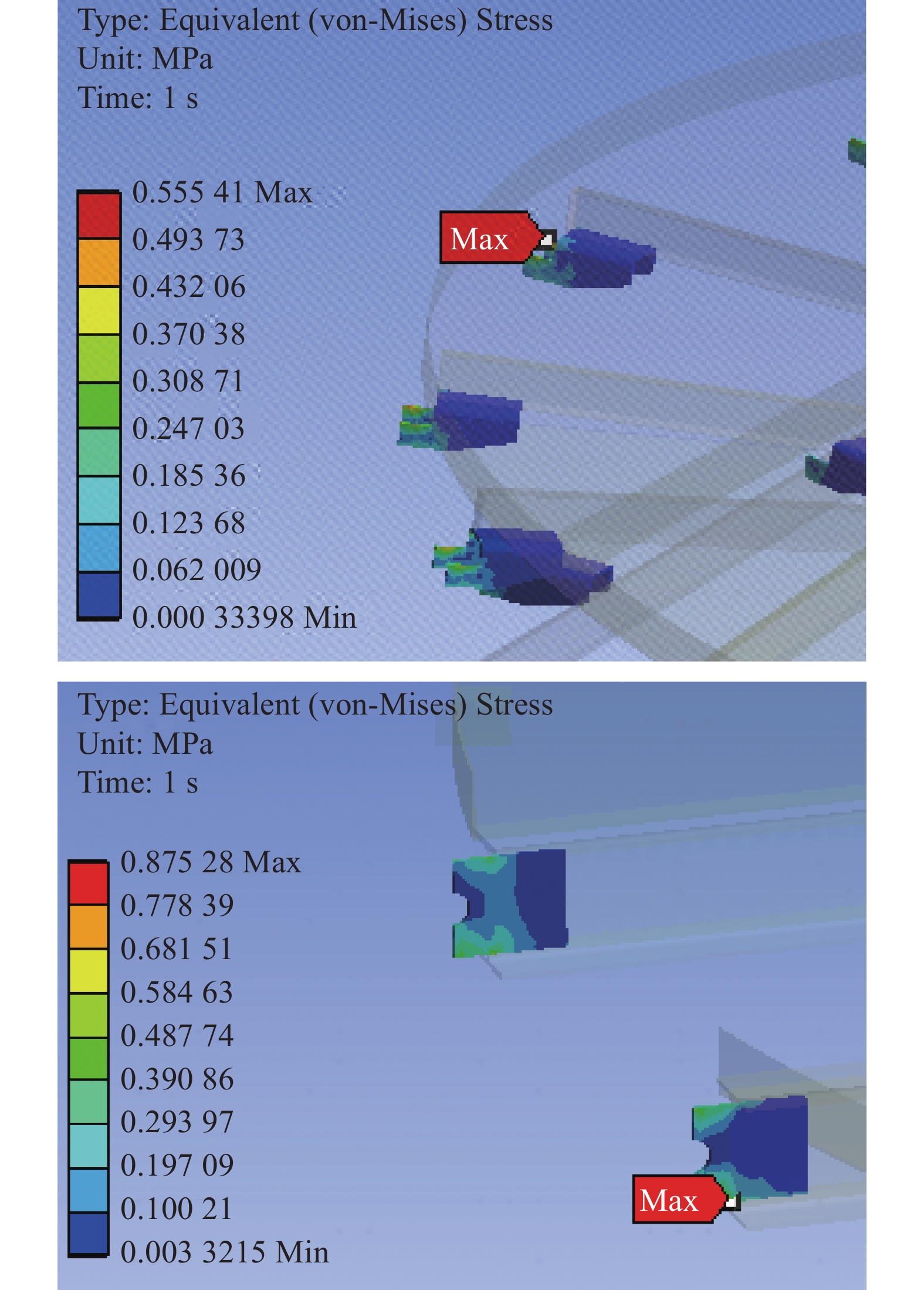

本小节展示了有限元计算的结果,如下图所示。其中图8-图11是安全系数为1时(SLS)载荷与重力作用下平台的变形分布云图和应力分布云图,以及安全系数为1.25时(ULS)载荷与重力作用下平台的变形分布云图和应力分布云图。

图 8 载荷安全系数为1时(SLS),载荷与重力作用下的平台变形分布云图

Figure 8. Cloud map of platform deformation distribution under load and gravity when the load safety factor is 1 (SLS)

图 9 载荷安全系数为1.25时(ULS),载荷与重力作用下的平台变形分布云图

Figure 9. Cloud map of platform deformation distribution under load and gravity when the load safety factor is 1.25 (ULS)

图 10 载荷安全系数为1时(SLS),载荷与重力作用下的平台应力分布云图

Figure 10. Cloud map of platform stress distribution under load and gravity when the load safety factor is 1 (SLS)

图 11 载荷安全系数为1.25时(ULS),载荷与重力作用下的平台应力分布云图

Figure 11. Cloud map of platform stress distribution under load and gravity when the load safety factor is 1.25 (ULS)

平台使用的材料为Q235,厚度4 mm,弹性极限应力为235 MPa,材料安全系数取1.1,屈服极限设计值为213.64 MPa,通过有限元分析可得平台的极限应力为156.95 MPa,该值小于平台屈服极限设计值。该分片平台的最大跨度为

1800 mm,根据挠度准则数值为平台最大跨度与200的比值,即允许的最大变形为1800 /200=9 mm,平台的最大变形为5.46 mm,满足设计要求。为了验证上述计算结果的准确性,针对上述的模型进行网格的收敛性分析,具体如表2所示。

表 2 不同网格尺寸结果统计

Table 2. Statistical results of different mesh sizes

平台网格尺寸/mm 80 60 50 40 20 SLS工况 变形/mm 3.56 5.17 5.35 5.38 5.37 应力/MPa 128.3 135.9 146.7 147.1 147.8 ULS工况 变形/mm 4.23 5.34 5.43 5.46 5.47 应力/MPa 133.6 140.2 155.7 157.0 156.5 -

分片平台36个支架都被焊接在塔筒内壁上。此平台的总面积小于6.4×6.4×π/4−2.5×2.5×π/4=27.26 m2,因此作用在平台上的整体力均小于27.26×

3000 ×1.25/1000 =102.225 kN。平台本身的重量小于1.3 t,产生的力小于12.753 kN。由以上可知支架受到的合力为102.225+12.753×1.25=118.166 kN。通过计算可知作用在每个支架上的力为118.166/36=3.2824 kN。焊接部分的接触面积为400 mm2,相应的标称剪应力为3.2824 ×1000 /400/2=4.1 MPa。根据VDI 2230标准[19],Q235钢的许用剪应力为拉伸极限的0.8倍,其值为0.8×370=296 MPa。因此,对比得到焊接区域的实际应力远远小于许用应力。 -

对分片平台与常规平台加载相同的载荷(只受重力作用)进行分析,分析结果如图12所示,并将结果统计在表3中。

图 12 分片平台与常规平台重力作用下的连接支撑座应力分布云图

Figure 12. Cloud maps of stress distribution of connection support base under gravity action between fragment platform and conventional platform

表 3 分片平台与常规平台重力作用下连接支撑座应力结果统计

Table 3. The stress statistics of the connection support base of the fragment platform and the conventional platform under the action of gravity

平台类型 平台

重量/ t焊接部位

接触面积/ mm2工程方法/

MPa有限元/

MPa应力集中

系数分片平台 1.3 400 0.44 0.56 1.27 常规平台 1.6 500 0.63 0.88 1.40 由表3可知,常规平台的应力集中系数比分片平台的大,分片平台结构缓解了平台梁与筒体焊接处的应力集中问题,改善了平台梁与筒体焊接的部位容易发生结构失效问题。

-

文章中的分片平台在2种载荷工况下,实际受力最大位置处,其最大变形、最大应力、焊接区域剪应力均小于许用数值,该塔筒内附件所有平台的设计满足安全要求。

文章通过结构形式的优化,缓解了平台梁与筒体焊接处的应力集中问题,改善了平台梁与筒体焊接的部位容易发生结构失效问题,提高了可靠性。

文章采用中空式分片平台,不仅满足现场使用强度的要求,而且减轻了塔筒平台的重量,产生了经济效益,具有推广价值。

Design and Verification of Large-Diameter Tower Sharding Platform for Wind Turbine

-

摘要:

目的 近年来,风力发电机组风轮直径越来越大,使得塔筒所承受的风载荷也越来越大。为了匹配大风轮机组,需要增大塔筒直径来满足其承载力。而随着塔筒直径的增大,塔筒内平台直径也会增大,重量也会相应的增加,导致成本增加。同时,塔筒内平台直径增大,若采用传统的平台梁,其与筒体焊接的部位容易造成较大的应力集中,容易产生结构失效,造成重大损失。 方法 为了避免平台直径增大导致成本增加、平台梁与筒体焊接部位容易失效的问题,将塔筒整个大的内平台分为6个独立的小平台,并在平台下部设计2~3个支撑,支撑一端与筒体焊接,一端自由。通过有限元分析软件,分别评估了SLS(Serviceability Limit State)、ULS(Ultimate Limit State)2种载荷工况下,平台的变形及强度。 结果 该平台在对应的载荷工况下安全性良好,并且在现场得到了广泛的使用。 结论 分片平台的设计不仅可以满足现场使用强度的要求,还能起到减重降本的效果,产生了一定的经济效益,具有进一步的推广价值。 Abstract:Objective In recent years, the wind turbine diameter of wind turbine has become larger and larger, which makes the wind load borne by the tower barrel more and more. In order to match the wind turbine, it is necessary to increase the diameter of the tower to meet its bearing capacity. With the increase of the diameter of the tower barrel, the diameter of the platform inside the tower barrel will also increase, and the weight will increase correspondingly, resulting in an increase in cost. At the same time, the diameter of the platform in the tower barrel increases, if the traditional platform beam is used, the welding part of the platform beam with the barrel is easy to cause a large stress concentration, and the structural failure is easy to occur, resulting in heavy losses. Method In order to avoid the problems of cost increase and easy failure of the welding part between the platform beam and the cylinder, caused by the increase of the platform diameter, the whole large inner platform of the tower cylinder was divided into 6 independent small platforms, and 2~3 supports were designed at the lower part of the platform, with one end of the support welded with the cylinder and one end free. The deformation and strength of the platform under two load conditions (SLS and ULS) were evaluated by the finite element analysis software. Result It is found that the platform is safe under the corresponding load conditions and is widely used in the field. Conclusion The design of sharding platform can not only meet the requirements of field use intensity, but also reduce weight and cost, and produce certain economic benefits, which has further promotion value. -

0. 引言

近年来新能源行业快速发展[1-3],风电作为新能源行业的主力军之一,发展势头日益迅猛并逐渐成熟[4-6]。风机风轮直径越来越大,导致塔筒越来越高。更高风机、更大塔筒直径[7]的风机陆续在各地投运。风电塔架是风力发电机组的支撑结构[8],由钢板卷制而成[9-10],其主要作用是支撑机组重量[11]。风力发电机组高度较高,因此在塔筒内部设置爬梯和平台是必要的。塔筒内平台的设置不仅方便维护人员进行检查和维修,也有利于提高安全性[12]。塔筒内平台一旦损坏,将影响风力发电机组的日常维护,且在风机吊装后不易修复和更换。近年来,随着塔筒直径的增大,内平台损坏这一现象,越来越多地发生在各个风场,某风场平台现状如图1所示。

1. 分片平台设计

常规的塔筒内平台为整体式,如图2所示。平台面板下为整体的横梁组件,横梁组件通过连接件与塔筒刚性连接。风力发电机塔筒在制造和运输阶段,一般采用躺运的方式,塔筒因为自重会发生一定的弹性形变,筒体会微微变椭。平台梁两端通过焊接与筒体刚性连接[13],因此塔筒内平台梁与筒体焊接的部位就可能因此拉裂。为解决这一状况,设计采用分片平台设计,具体平台的结构如图3、图4所示,将塔筒内平台分为6个独立的小平台,并在平台下部设计2~3个支撑,支撑一端与筒体焊接,一端自由,分片平台主要受力部件的参数如表1所示。分片平台结构不仅缓解了平台梁与筒体焊接处应力集中的问题,还改善了平台梁与筒体焊接部位容易发生结构失效的问题,具有更高的可靠性。文章对大直径塔筒平台进行优化设计[14-15],并采用有限元分析软件,分别评估了SLS(Serviceability Limit State)、ULS(Ultimate Limit State)2种载荷工况[16]下,平台的变形及强度。结果显示,该平台在对应的载荷工况下安全性良好,而且该平台结构为中空结构,起到一定的减重作用,达到了降本增效的目的。

表 1 分片平台主要受力部件的参数Tab. 1 Parameters of the main stress components of the sharding platform部件名称 材料及规格 密度/

(kg·m−3)泊松比 抗拉强度/

MPa屈服强度/

MPa平台板 厚4 mm,Q235B 7850 0.25 375~460 235 支撑架 厚4 mm,Q235B 7850 0.25 375~460 235 支撑座 厚8 mm,Q235B 7850 0.25 375~460 235 2. 大直径塔筒分片平台结构仿真分析

2.1 有限元模型

平台三维模型是在Creo软件中创建[17],使用并行文件格式导出并进行处理和分析,对平台与塔筒壁的焊接部分进行局部网格细化,网格形貌图如图5所示。

2.2 载荷与边界条件设置

对于SLS:根据DNVGL-ST-0126可知[18],在塔架内部平台上作用的分布式荷载为3.0 kN/m2,因此平台上表面施加3 kPa的压力。平台模型与塔架之间的连接位置采用焊接固定,因此该部分设置为固定约束。分别取尺寸为0.2 m×0.2 m的位置施加数值为

1.5 kN的集中力,同时对整体平台模型施加数值为9.8066 m/s2的加速度来模拟平台自重的影响,载荷施加情况如图6所示。对于ULS:载荷安全系数取1.25,按照载荷安全系数分别施加上述的载荷,即分布式载荷为3.75 kN/m2,平台上表面施加3.75 kPa的压力,重力加速度数值为

12.262 m/s2。分别取尺寸为0.2 m×0.2 m的位置施加数值为1.875 kN的集中力,同时对整体平台模型施加数值为12.262 m/s2的加速度来模拟平台自重的影响,载荷施加情况如图7所示。2.3 有限元计算结果

本小节展示了有限元计算的结果,如下图所示。其中图8-图11是安全系数为1时(SLS)载荷与重力作用下平台的变形分布云图和应力分布云图,以及安全系数为1.25时(ULS)载荷与重力作用下平台的变形分布云图和应力分布云图。

平台使用的材料为Q235,厚度4 mm,弹性极限应力为235 MPa,材料安全系数取1.1,屈服极限设计值为213.64 MPa,通过有限元分析可得平台的极限应力为156.95 MPa,该值小于平台屈服极限设计值。该分片平台的最大跨度为

1800 mm,根据挠度准则数值为平台最大跨度与200的比值,即允许的最大变形为1800 /200=9 mm,平台的最大变形为5.46 mm,满足设计要求。为了验证上述计算结果的准确性,针对上述的模型进行网格的收敛性分析,具体如表2所示。

表 2 不同网格尺寸结果统计Tab. 2 Statistical results of different mesh sizes平台网格尺寸/mm 80 60 50 40 20 SLS工况 变形/mm 3.56 5.17 5.35 5.38 5.37 应力/MPa 128.3 135.9 146.7 147.1 147.8 ULS工况 变形/mm 4.23 5.34 5.43 5.46 5.47 应力/MPa 133.6 140.2 155.7 157.0 156.5 2.4 平台与塔筒连接支撑座分析

分片平台36个支架都被焊接在塔筒内壁上。此平台的总面积小于6.4×6.4×π/4−2.5×2.5×π/4=27.26 m2,因此作用在平台上的整体力均小于27.26×

3000 ×1.25/1000 =102.225 kN。平台本身的重量小于1.3 t,产生的力小于12.753 kN。由以上可知支架受到的合力为102.225+12.753×1.25=118.166 kN。通过计算可知作用在每个支架上的力为118.166/36=3.2824 kN。焊接部分的接触面积为400 mm2,相应的标称剪应力为3.2824 ×1000 /400/2=4.1 MPa。根据VDI 2230标准[19],Q235钢的许用剪应力为拉伸极限的0.8倍,其值为0.8×370=296 MPa。因此,对比得到焊接区域的实际应力远远小于许用应力。2.5 分片平台与常规平台连接支撑座对比分析

对分片平台与常规平台加载相同的载荷(只受重力作用)进行分析,分析结果如图12所示,并将结果统计在表3中。

表 3 分片平台与常规平台重力作用下连接支撑座应力结果统计Tab. 3 The stress statistics of the connection support base of the fragment platform and the conventional platform under the action of gravity平台类型 平台

重量/ t焊接部位

接触面积/ mm2工程方法/

MPa有限元/

MPa应力集中

系数分片平台 1.3 400 0.44 0.56 1.27 常规平台 1.6 500 0.63 0.88 1.40 由表3可知,常规平台的应力集中系数比分片平台的大,分片平台结构缓解了平台梁与筒体焊接处的应力集中问题,改善了平台梁与筒体焊接的部位容易发生结构失效问题。

3. 结论

文章中的分片平台在2种载荷工况下,实际受力最大位置处,其最大变形、最大应力、焊接区域剪应力均小于许用数值,该塔筒内附件所有平台的设计满足安全要求。

文章通过结构形式的优化,缓解了平台梁与筒体焊接处的应力集中问题,改善了平台梁与筒体焊接的部位容易发生结构失效问题,提高了可靠性。

文章采用中空式分片平台,不仅满足现场使用强度的要求,而且减轻了塔筒平台的重量,产生了经济效益,具有推广价值。

-

表 1 分片平台主要受力部件的参数

Tab. 1. Parameters of the main stress components of the sharding platform

部件名称 材料及规格 密度/

(kg·m−3)泊松比 抗拉强度/

MPa屈服强度/

MPa平台板 厚4 mm,Q235B 7850 0.25 375~460 235 支撑架 厚4 mm,Q235B 7850 0.25 375~460 235 支撑座 厚8 mm,Q235B 7850 0.25 375~460 235 表 2 不同网格尺寸结果统计

Tab. 2. Statistical results of different mesh sizes

平台网格尺寸/mm 80 60 50 40 20 SLS工况 变形/mm 3.56 5.17 5.35 5.38 5.37 应力/MPa 128.3 135.9 146.7 147.1 147.8 ULS工况 变形/mm 4.23 5.34 5.43 5.46 5.47 应力/MPa 133.6 140.2 155.7 157.0 156.5 表 3 分片平台与常规平台重力作用下连接支撑座应力结果统计

Tab. 3. The stress statistics of the connection support base of the fragment platform and the conventional platform under the action of gravity

平台类型 平台

重量/ t焊接部位

接触面积/ mm2工程方法/

MPa有限元/

MPa应力集中

系数分片平台 1.3 400 0.44 0.56 1.27 常规平台 1.6 500 0.63 0.88 1.40 -

[1] 李耀华, 孔力. 发展太阳能和风能发电技术 加速推进我国能源转型 [J]. 中国科学院院刊, 2019, 34(4): 426-433. DOI: 10.16418/j.issn.1000-3045.2019.04.007. LI Y H, KONG L. Developing solar and wind power generation technology to accelerate China's energy transformation [J]. Bulletin of Chinese academy of sciences, 2019, 34(4): 426-433. DOI: 10.16418/j.issn.1000-3045.2019.04.007. [2] 高阳. 新时期新能源风力发电相关技术分析 [J]. 华东科技, 2023(5): 104-106. DOI: 10.3969/j.issn.1006-8465.2023.05.028. GAO Y. Related technology analysis of new energy wind power generation in the new era [J]. East China science & technology, 2023(5): 104-106. DOI: 10.3969/j.issn.1006-8465.2023.05.028. [3] 牛自强, 尚益章. 新时期新能源风力发电相关技术分析 [J]. 科技创新与应用, 2022, 12(30): 185-188. DOI: 10.19981/j.CN23-1581/G3.2022.30.047. NIU Z Q, SHANG Y Z. Analysis of related technologies of new energy wind power generation in the new era [J]. Technology innovation and application, 2022, 12(30): 185-188. DOI: 10.19981/j.CN23-1581/G3.2022.30.047. [4] 马人乐, 孙永良, 黄冬平. 风力发电塔基础设计改进研究 [J]. 结构工程师, 2009, 25(5): 93-97. DOI: 10.15935/j.cnki.jggcs.2009.05.021. MA R L, SUN Y L, HUANG D P. Optimum design research on wind turbine generator tower foundation [J]. Structural engineers, 2009, 25(5): 93-97. DOI: 10.15935/j.cnki.jggcs.2009.05.021. [5] 曾雨欣, 施伟, 张礼贤, 等. 10 MW大型单桩式海上风机桩土作用研究 [J]. 南方能源建设, 2023, 10(1): 1-12. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.001. ZENG Y X, SHI W, ZHANG L X, et al. Research on pile-soil interaction of 10 MW large monopile offshore wind turbine [J]. Southern energy construction, 2023, 10(1): 1-12. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.001. [6] 陈勇, 张小雷, 郎泽萌. 风力发电机发展现状及进展研究 [J]. 智能城市, 2020, 6(7): 74-75. DOI: 10.19301/j.cnki.zncs.2020.07.040. CHEN Y, ZHANG X L, LANG Z M. Research on development status and progress of wind turbines [J]. Intelligent city, 2020, 6(7): 74-75. DOI: 10.19301/j.cnki.zncs.2020.07.040. [7] 王经亚. 陆上风电塔筒产品发展趋势探析 [J]. 中国设备工程, 2022(10): 223-226. DOI: 10.3969/j.issn.1671-0711.2022.10.081. WANG J Y. Analysis on development trend of onshore wind power tower barrel products [J]. China plant engineering, 2022(10): 223-226. DOI: 10.3969/j.issn.1671-0711.2022.10.081. [8] 何维令, 魏煜锋, 蒋祥增, 等. 高柔塔风电机组塔筒振动特性分析 [J]. 振动与冲击, 2023, 42(20): 172-180. DOI: 10.13465/j.cnki.jvs.2023.20.020. HE W L, WEI Y F, JIANG X Z, et al. Analysis of vibration characteristics of high-soft tower wind turbine [J]. Journal of vibration and shock, 2023, 42(20): 172-180. DOI: 10.13465/j.cnki.jvs.2023.20.020. [9] 李娜. 安钢风电塔筒用Q420NC钢板焊接适应性评价 [J]. 河南冶金, 2023, 31(5): 12-15, 43. DOI: 10.3969/j.issn.1006-3129.2023.05.004. LI N. Evaluation of welding adaptability of Q420NC steel plate for wind power tower cylinder [J]. Henan metallurgy, 2023, 31(5): 12-15, 43. DOI: 10.3969/j.issn.1006-3129.2023.05.004. [10] 张奇毅, 陈海燕, 宋延成, 等. 风电塔筒用钢板夹杂物原因分析与改进 [J]. 宽厚板, 2024, 30(1): 35-37. DOI: 10.3969/j.issn.1009-7864.2024.01.008. ZHANG Q Y, CHEN H Y, SONG Y C, et al. Causes analysis and improvement of inclusion in steel plate for wind power tower [J]. Wide and heavy plate, 2024, 30(1): 35-37. DOI: 10.3969/j.issn.1009-7864.2024.01.008. [11] 戴靠山, 易立达, 刘瑶, 等. 某风电塔结构基于性能的抗震分析 [J]. 结构工程师, 2015, 31(5): 96-102. DOI: 10.15935/j.cnki.jggcs.2015.05.017. DAI K S, YI L D, LIU Y, et al. Performance-based seismic design of a wind turbine tower [J]. Structural engineers, 2015, 31(5): 96-102. DOI: 10.15935/j.cnki.jggcs.2015.05.017. [12] 巩海伟, 袁凌, 李英昌, 等. 风电塔筒碳钢平台与铝合金平台对比分析 [J]. 机械制造, 2021, 59(5): 50-54. DOI: 10.3969/j.issn.1000-4998.2021.05.015. GONG H W, YUAN L, LI Y C, et al. Comparative analysis of carbon steel platform and aluminum alloy platform of wind power tower [J]. Machinery, 2021, 59(5): 50-54. DOI: 10.3969/j.issn.1000-4998.2021.05.015. [13] 李应华. 风电塔架及工作平台结构优化 [J]. 机械工程师, 2013(7): 194-195. DOI: 10.3969/j.issn.1002-2333.2013.07.108. LI Y H. Structural optimization of wind power tower and working platform [J]. Mechanical engineer, 2013(7): 194-195. DOI: 10.3969/j.issn.1002-2333.2013.07.108. [14] 李保洋. 某近海风电场风机基础选型设计 [J]. 南方能源建设, 2023, 10(4): 166-173. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.017. LI B Y. Selection and design of wind turbine foundation for an offshore wind farm [J]. Southern energy construction, 2023, 10(4): 166-173. DOI: 10.16516/j.gedi.issn2095-8676.2023.04.017. [15] 陈方述, 阳雪兵, 石峰. 永磁直驱风力发电机组弯头形机舱优化分析 [J]. 南方能源建设, 2023, 10(1): 154-159. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.020. CHEN F S, YANG X B, SHI F. Optimization analysis of permanent-magnet direct-drive wind turbine elbow shape nacelle [J]. Southern energy construction, 2023, 10(1): 154-159. DOI: 10.16516/j.gedi.issn2095-8676.2023.01.020. [16] 翟恩地, 张新刚, 李荣富. 海上风电机组塔架基础一体化设计 [J]. 南方能源建设, 2018, 5(2): 1-7. DOI: 10.16516/j.gedi.issn2095-8676.2018.02.001. ZHAI E D, ZHANG X G, LI R F. Integrated design of offshore wind tower and foundation [J]. Southern energy construction, 2018, 5(2): 1-7. DOI: 10.16516/j.gedi.issn2095-8676.2018.02.001. [17] 李正霞. 基于CREO的风电塔架参数化设计 [J]. 东方电气评论, 2020, 34(1): 53-55, 63. DOI: 10.13661/j.cnki.issn1001-9006.2020.01.012. LI Z X. Parametric design of wind turbine tower based on CREO [J]. Dongfang electric review, 2020, 34(1): 53-55, 63. DOI: 10.13661/j.cnki.issn1001-9006.2020.01.012. [18] DNV. Support structures for wind turbines: DNV-ST-0126 [S]. Oslo, Norway: DNV, 2021. [19] VDI. Systematic calculation of highly stressed bolted joints - joints with one cylindrical bolt: VDI 2230 BLATT 1 [S]. Berlin, German: German Society for Science and Technology, 2015. -

下载:

下载:

下载:

下载: