-

核电安全一直是国际社会重点关注的问题,它不仅关系到一个国家的发展,还与人们的生命健康安全息息相关。随着核电领域的快速发展,核能作为一种清洁、高效的能源形式,在全球范围的能源供应中起着至关重要的作用。近年来,国际社会对于全球能源需求增长以及碳排放的关注,使得核能作为一种低碳能源的潜力进一步受到重视,同时核电站的安全性和可靠性也变得尤为重要。随着使用年限的增加,核电站的一些核心设施也相应存在许多的问题,如果不及时发现,会对后期的维护造成了巨大的挑战,甚至对整个核电厂的安全造成无法想象的后果。

核电管道作为传送介质和热交换的重要系统,存在很多安全问题。如管道泄漏可能会导致冷却剂、放射性物质或其他有害物质泄漏到环境中,造成辐射污染、水源污染,危及人们的健康。管道渗漏也可能引发管道腐蚀和损坏问题。长期运行和放射性环境也可能导致管道腐蚀和磨损,削弱其结构完整性。腐蚀可能导致管道壁变薄,而磨损可能影响管道的强度和密封性。通常来说,核反应堆处于高温高压下,管道系统必须能够承受这些极端条件。如果管道在高温或高压下失效,可能引发爆炸、泄漏或其他事故。腐蚀是核电管道系统中常见的缺陷,由于管道壁腐蚀存在于管道内部,肉眼无法进行观测和取样。此外,核电工作环境长期处于高温状态,人工手动检测也变得尤为困难,并且常常需要在设备停机检修的时候进行检测,对整个设备运行的效率也会产生影响。因此,对于管道壁的腐蚀进行精确测量具有重要意义[1-3]。

目前针对于管道壁的腐蚀检测,使用较多的方法是传统的压电超声,但压电超声需要耦合剂的原因,仅仅能应用在常温下。在核电领域的高温下,压电超声便不再适用。其他传统的检测方法比如视觉检测,无法探测管道壁内部的情况,射线检测需要对管道壁进行取样进行离线检测,涡流检测仅仅对趋肤层敏感等等,都无法有效地对管道壁进行检测[4]。

为了解决这些问题,文章采用电磁超声技术对管道壁腐蚀减薄进行测量。电磁超声不仅仅可以在高温下对管道壁的腐蚀进行检测,还可以对管道壁腐蚀情况进行监控和预警,提高核电厂的安全性和可靠性。文章将介绍电磁超声体波技术,对核电厂的管道壁腐蚀检测以及高温下的一些技术进行讨论[5-7]。

-

电磁超声(Electromagnetic Acoustic Testing, EMAT)技术是电磁感应和超声波技术相结合的无损检测技术。这种检测技术基本不受外界条件限制,不需要耦合剂,而且对被测表面质量要求不高,探头与被测表面可以有一定的提离距离,常温、高温下均可使用,这些优势使得电磁超声技术得以迅速发展。与传统的压电超声不同,电磁超声是利用电磁感应来激发和接收超声波,对材料内部的结构和性能进行评估。电磁超声一般存在两种超声波模式,即横波和纵波。横波只能在固体中传播,而纵波可以在固体或液体中传播。由于被测试样是核电厂的管道壁,管道中存在流动的液体,使用纵波进行检测时波会在液体中进行传播,影响对管道壁的腐蚀检测。因此,文章采用横波技术来对管道壁内部腐蚀进行评估和测量[8]。

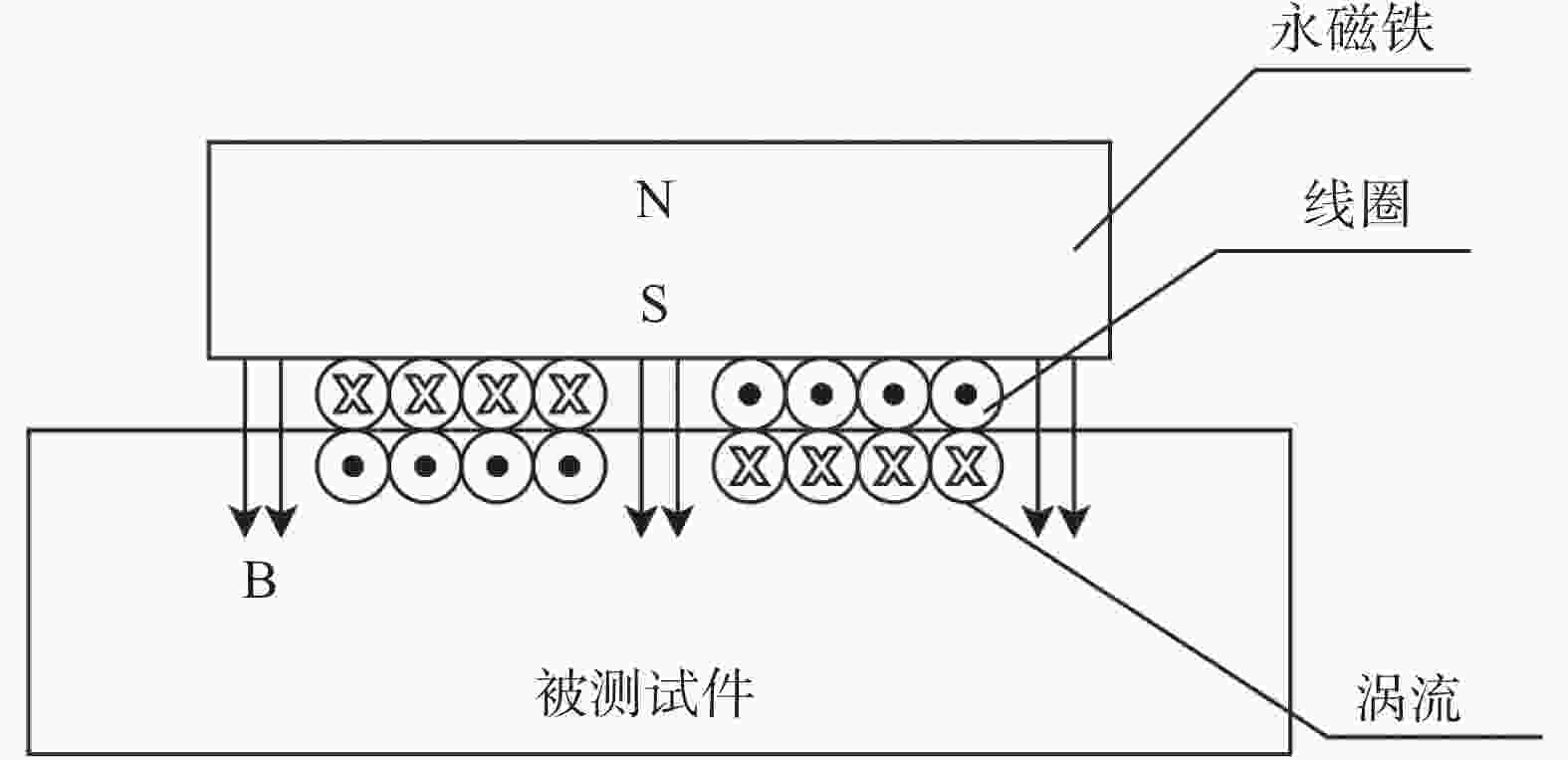

电磁超声的工作原理是基于电磁感应。当置于工件表面上的高频线圈通以高频电流时,在工件的趋肤层内会产生涡流,涡流在外加磁场的作用下,受到机械力的作用,产生振动,形成超声波波源,在介质中传播。当接收到超声波时,在外加磁场力的作用下,高频线圈中感应出电压而被电磁超声探头接收[9]。

当在线圈中通入交变电流

时,电磁感应定律有: $$ \nabla \times {\boldsymbol{E}}=-\frac{\partial {\boldsymbol{B}}}{\partial t} $$ (1) 式中:

$\nabla $ ——Del算子;

E ——电场强度(N/C);

B ——磁感应强度(T)。

存在本构方程,有:

$$ {\boldsymbol{H}}=\frac{{\boldsymbol{B}}}{\mu } $$ (2) 式中:

H ——磁场强度(A/m);

μ ——媒质的磁导率(H/m)。

由于趋肤效应,导体表面会产生涡流,其密度J为:

$$ {\boldsymbol{J}}(z,t)=\nabla \times {\boldsymbol{H}}(z,t) $$ (3) 式中:

J ——电流密度(A/m2)。

通常来说,电磁超声存在三种换能机制,分别为洛伦兹力机制,磁致伸缩机制和磁化力机制。在非铁磁性材料中,由于不存在磁性,因此不存在磁致伸缩机制,由其他两种换能机制共同作用。其中洛伦兹力机制占据主导,磁化力机制影响较小。当被测材料为铁磁性材料时,三种换能机制同时存在。一般来说,磁化力影响作用与其他两种换能机制相比影响较小,为简化计算,通常不考虑磁化力的作用,仅考虑其他两种换能机制[10]。当材料温度升高到居里温度附近时,由于磁场的消失,磁致伸缩机制也会消失,主要是洛伦兹力机制。当在铁磁性材料外部施加磁场时,会导致铁磁性材料内部的磁致伸缩和磁滞效应变化较大,对磁场的非线性和敏感性因素变化较为明显。

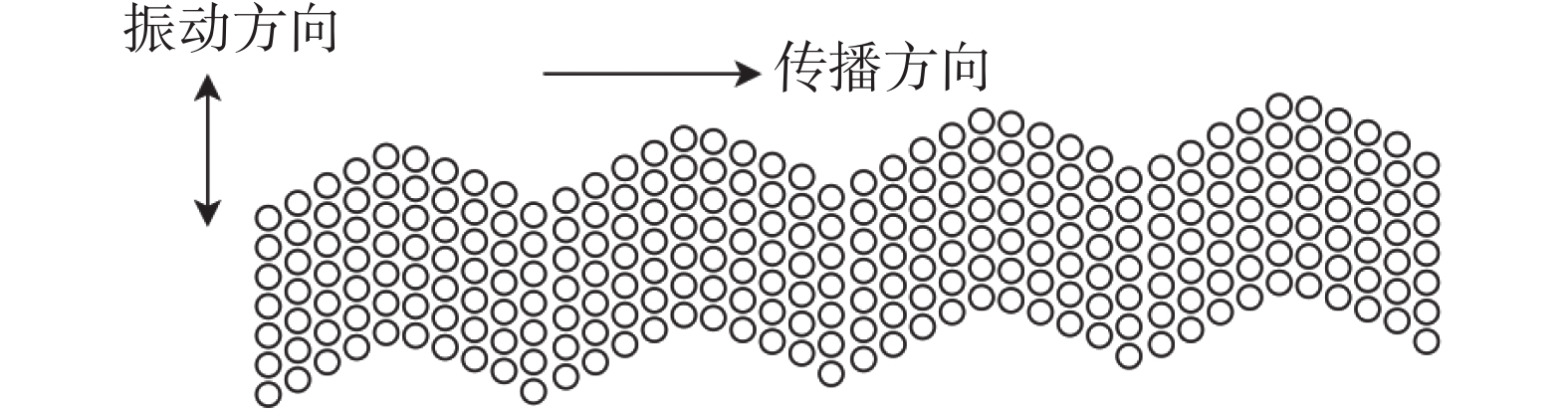

文章利用电磁超声横波测厚方法对管道壁进行腐蚀检测。基本原理是利用电磁超声横波在材料中的传播特性以及回波信号来确定。发射的超声波以横波形式沿着材料传播。横波是一种垂直于波传播方向的波动模式,其振动方向与波传播方向相垂直。反射的超声波信号被接收器接收。接收器可以使用与发射器相同的磁致伸缩或洛伦兹力机制,将超声波信号转换为电信号。接收到的电信号经过放大、滤波处理,以便准确地分析和测量。通过分析接收到的回波信号,可以确定反射信号的时间延迟,从而确定材料的厚度。这种方法是以反射信号的延迟时间来确定,可以应用在众多领域,根据信号的发送和接收时间来计算信号传播的时间差,从而得出物体的距离、速度或其他相关参数,具有快速精确可靠的特点[11]。图1是电磁超声横波传播方向与振动方向示意图。

-

电磁超声换能器结构一般分为三部分:磁铁、激励线圈和被测试样。磁铁用来提供偏置磁场,通常为永磁体或电磁铁。当在激励线圈中通入高频电流时,会在试件的表面产生涡流,从而产生超声波[12-15]。一般情况下,不同磁感应强度方向和线圈通电方向会激发不同种形式的波形。图2展示了电磁超声换能器基本结构,表1列出了不同磁铁和线圈的组合方式下所激发出的波形。文章采用圆形磁铁和螺旋型线圈进行组合,用于产生电磁超声横波。这种组合的电磁超声换能器体积较小,可以更好地激发横波。管道壁表面是圆弧面,若探头体积偏大不利于检测,因此对核电厂管道壁腐蚀的检测探头设计采用较为轻便的组合。

表 1 不同磁铁和线圈组合所激发的电磁超声波形

Table 1. EMAT wave excited by different combinations of magnets and coils

磁铁种类 曲折线圈 螺旋线圈 跑道线圈 回型线圈 圆形磁铁 Lamb波 横波 横波 横波 马蹄形磁铁 Lamb波 纵波 纵波 纵波 核电站工作环境相对较为封闭,需要在高温、高压、高辐射等恶劣条件下工作。因此文章在常温下使用的探头设计基础上,对其进行了高温下的设计,在高温环境中,普通磁铁会产生退磁现象。

在常温下使用的钕铁硼磁铁超过其最大工作温度会出现退磁现象,超过其居里温度其磁性会完全消失,此时的钕铁硼材料会转变为顺磁性材料,等温度降到居里温度以下,会再次恢复成铁磁性材料。居里温度代表着该磁性材料的理论最大工作温度极限,实际工作温度远低于居里温度。通常来说,铷铁硼磁铁最大的工作温度为240 ℃,居里温度为300 ℃。因此,当温度超过240 ℃的时候,铷铁硼磁铁的磁性会逐渐减弱。一般核电站工作温度在260 ℃上下。文章在高温情况下拟采用耐高温的钐钴磁铁,钐钴磁铁的工作温度可以达到350 ℃,可以适用在核电站的高温环境下。

对于高温的电磁超声探头,设计还包括了水冷部分。由于要对核电站管道壁腐蚀进行长期监测,监测环境为持续高温,因此在电磁超声外围设计水冷管道,在工作时间通以冷水,以降低电磁超声换能器的工作温度,提高其工作寿命[16-18]。

-

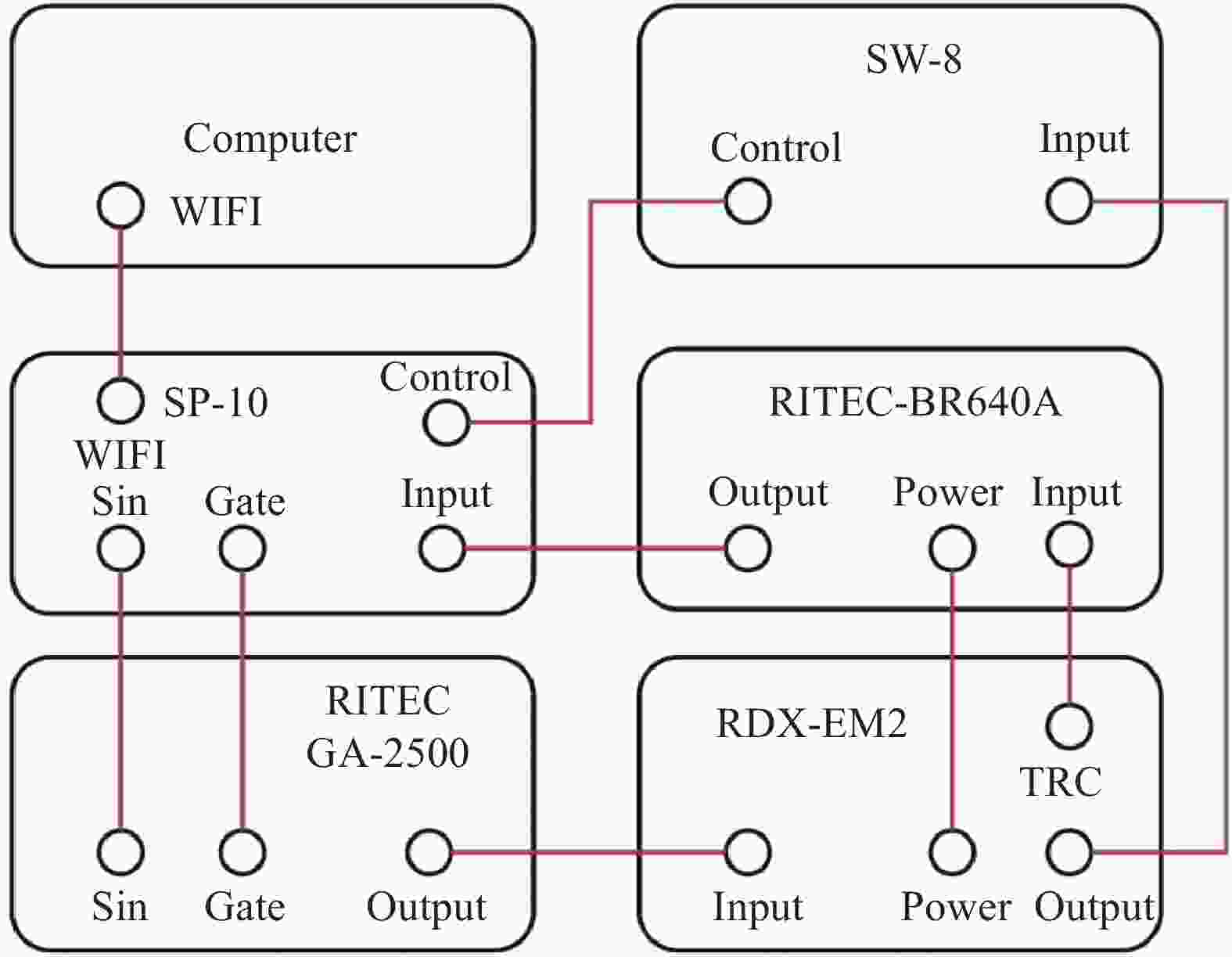

电磁超声横波实验系统是由自研FPGA板卡、功率放大器(RITEC-GA2500)、双工器(RDX-EM2)、微弱信号放大器(BR640A)、自研多通道切换器、EMAT和具有信号处理软件的计算机组成。图3为电磁超声电路系统示意图。其中功率放大器可产生

1400 Vpp的高压脉冲,最大功率5 kW,通过双工器接多通道切换器后可实现电磁脉冲激励,从而在试件表面激励超声横波。双工器对EMAT回波信号进行阻抗匹配,并前置放大20 dB,后送入微弱信号放大器进行带通滤波和信号放大,设置放大倍数60 dB,带通范围1~12 MHz。放大后信号送入自研异构FPGA板卡进行AD采集,通过16次平均提高信噪比。在异构FPGA的ARM端对多次平均后的信号进行包络提取和厚度计算,得到测厚结果,通过Wifi网络远程访问方式获得回波数据和测厚结果。 -

电磁超声在接收回波的时候会存在信噪比低的问题,导致信噪比低的原因有信号衰减、外界干扰等。当信号传入到材料中,会发生信号衰减,信号的衰减会导致信号幅度的减弱。同时,在物体中传播过程中,信号会在物体中会发生散射,散射会使信号发生方向的改变和能量损失。对于电磁超声本身而言,电磁的干扰和传播路径上损失也是导致信号的衰减的一大重要因素。因此在上一章的探头设计的基础上,本章在算法上进行信号去噪及放大。

带通滤波器能够对一些高频的噪声起到初步过滤的作用,使得有效信号能够在噪声中被提取出来。小波去噪算法主要是将和有效信号频率段相同的噪声频段进行滤除,噪声一般都是杂乱无序的信号,而有效信号是有规律的正弦波,通过算法可以对其进行过滤,提高信噪比[19-21]。

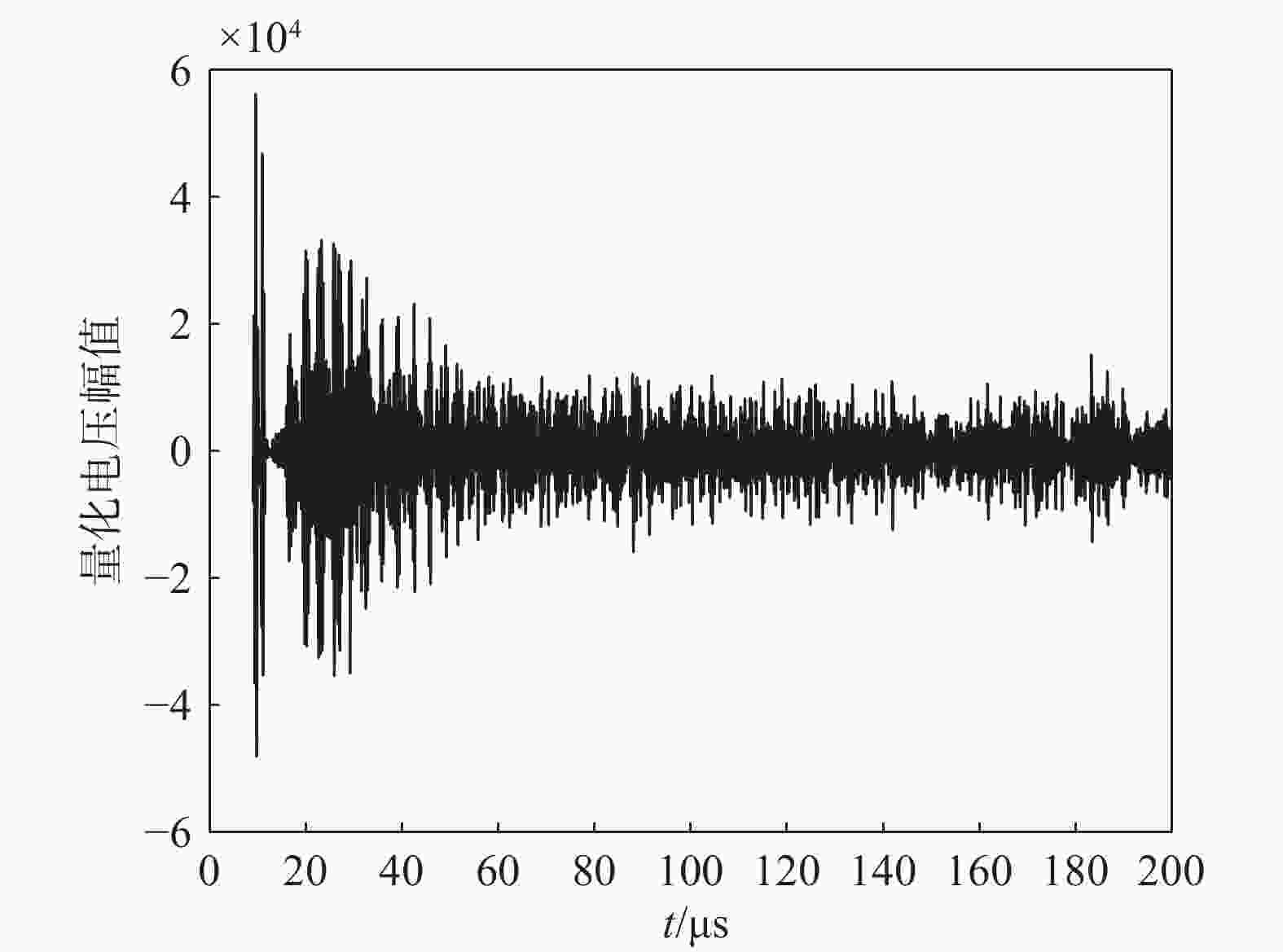

实验采用的是直径为200 mm、壁厚约5.1 mm的核电厂用不锈钢管,有腐蚀减薄的地方约为5 mm,使用文章中搭建的系统和设计的探头进行壁厚检测。图4为电磁超声横波探头,图5为搭建的电磁超声检测系统,图6为被测量的核电管道。测量时,将电磁超声探头垂直放置在核电管道外壁,探头的横截面与管道表面相切,待系统稳定后,通过计算机控制电磁超声横波的激发和接收。当接收到回波时,计算机通过算法进行厚度计算,为保证计算准确度,每次的测量值为20次平均之后的平均值。

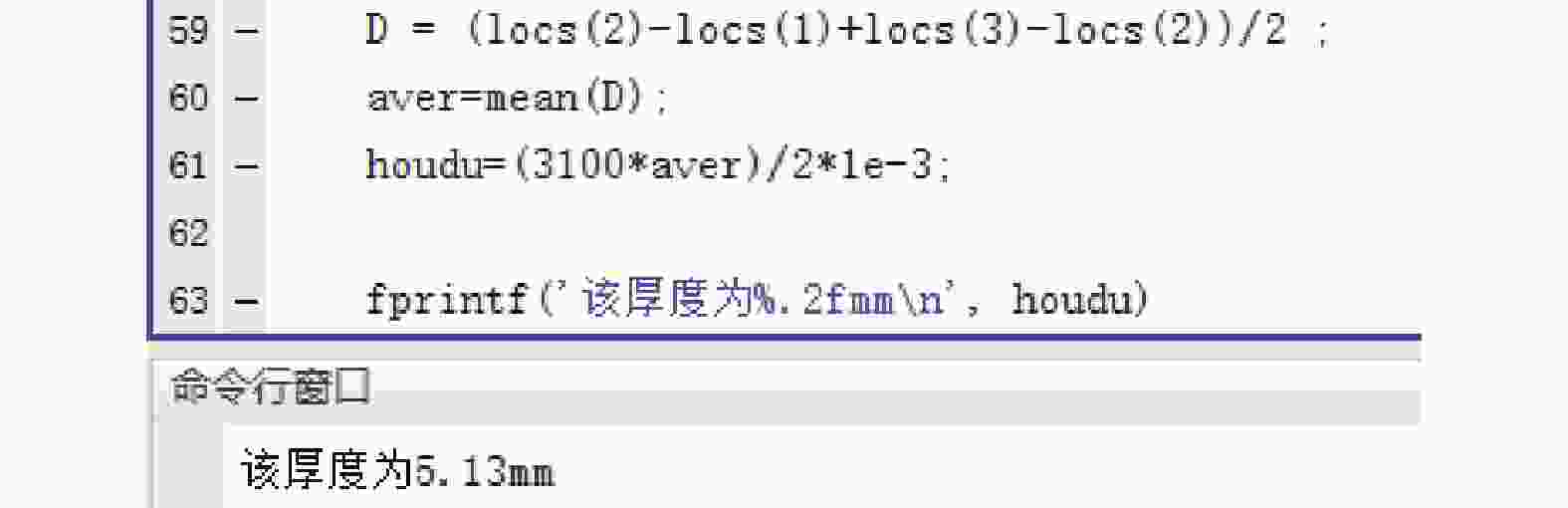

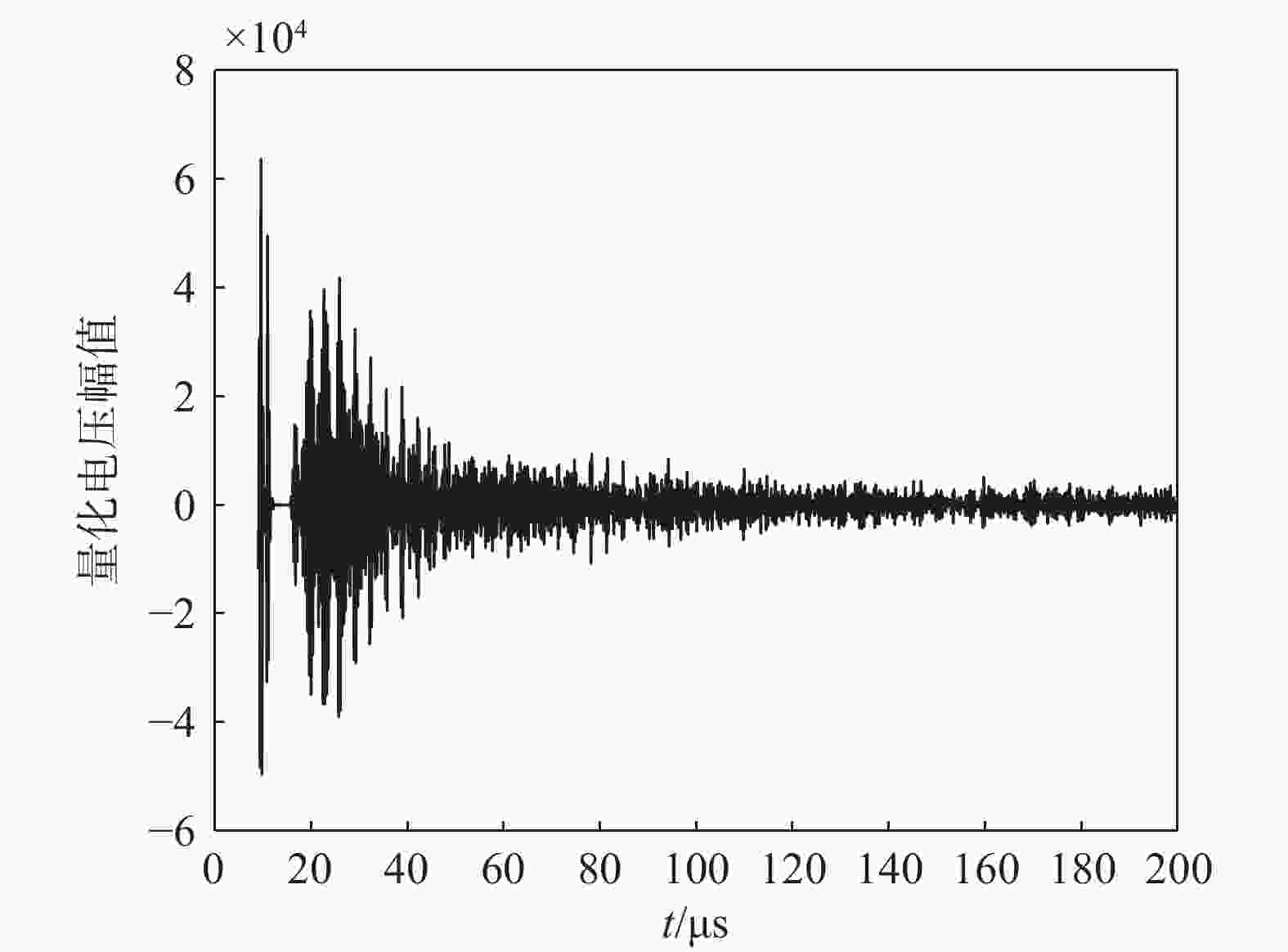

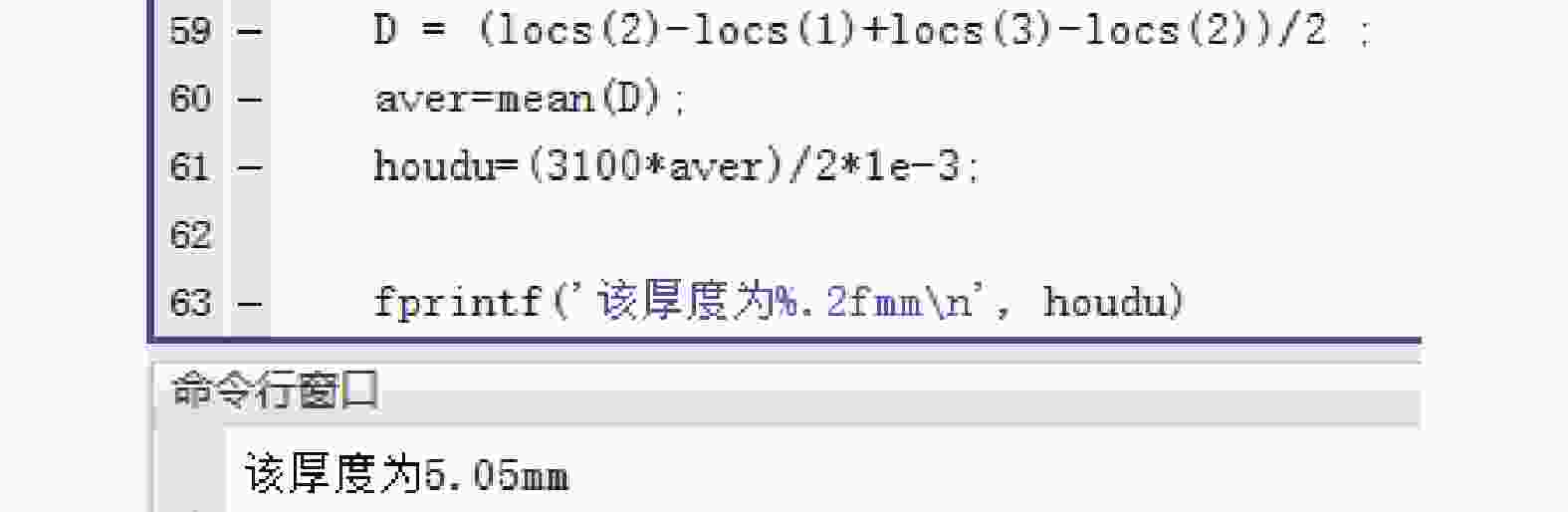

图7是经过滤波器和小波去噪后的无腐蚀管壁的波形图,图8是通过算法计算的无腐蚀管壁厚度值。图9是经过滤波器和小波去噪后的腐蚀管壁的波形图,图10是通过算法计算的腐蚀管壁厚度值。

经测量,该管道壁厚为5.1 mm左右,测量出的结果为5.13 mm,模拟腐蚀部分为5 mm,测量出的结果为5.05 mm,误差在1%,精度为0.01 mm,由此可见该方法可以测量出管道壁腐蚀的状况。

-

文章介绍了电磁超声横波测厚技术,对核电厂管道内壁腐蚀进行检测,并且设计了适用于高温情况下的电磁超声探头和电路系统。通过对电磁超声探头进行设计优化,提高了接收信号的信噪比。对信号进行滤波和小波去噪处理,进一步提高了信噪比。实验结果表明该方法测量误差在1%以内,可以用于管道内壁腐蚀测量。

目前,电磁超声技术能够实现对材料的非接触式检测,相较于传统的压电超声,电磁超声有着较高的灵敏度和分辨率,可以很容易地检测到内部缺陷,无需接触被测试样而且能够适用于高温情况下。传感器电路系统的进步,使得电磁超声技术不断发展,拥有更广阔的应用前景,如核电管道水位检测,异物检测等。同时,电磁超声技术的成像质量和实时性得到提高,可以更准确地检测和定位缺陷,同时降低了误报率。电磁超声信噪比低仍是未来需要改进的方向。目前,电磁超声技术较多地应用于工业现场的内部缺陷检测,对于其监测功能需要进一步研究。

Wall Corrosion Testing of Nuclear Power Pipelines Based on EMAT

-

摘要:

目的 核电安全是国际社会重点关注的问题,核电管道作为传送介质和热交换的重要系统,存在很多安全问题。管道壁的腐蚀会导致泄漏或破裂,从而引发事故,威胁人员生命及公共安全。因此,核电管道腐蚀检测对于核电安全运营具有重要的意义。 方法 管道壁腐蚀检测一般用压电超声方式,但压电超声需要耦合剂,难以应用于核电的高温和无人值守环境。电磁超声通过电磁耦合的方式激励和接收超声波,无需耦合剂,适用于高温和无人值守场景。文章提出了一种电磁超声横波测厚方法,并应用于核电管道内壁的腐蚀检测。对电磁超声横波探头进行优化设计,获得较高的信噪比,并对信号进行滤波和小波去噪处理,得到被测管道的实际厚度。 结果 研究表明:该方法测量误差在1%以内,检测精度较高,可以用于核电管道内壁腐蚀的检测。 结论 通过对管道壁进行腐蚀的精确检测,可以及早发现问题,并采取预防性维护措施,从而延长设备的使用寿命,减少维修成本,提高核电运行的安全性。 Abstract:Objective The safety of nuclear power is a key concern of the international community. As an important system of transmission medium and heat exchange, nuclear power pipelines have many safety problems. Corrosion of pipeline walls will lead to leakage or rupture, which will cause accidents and threaten personnel lives and public safety. Therefore, nuclear power pipeline corrosion detection is of great significance for the safe operation of nuclear power. Method The corrosion detection of pipeline wall is usually done by piezoelectric ultrasound, which requires couplant, and cannot be applied in the high temperature and unattended environment of nuclear power plants. Electromagnetic acoustic transducer (EMAT) excites and receives ultrasonic waves with the way of electromagnetic coupling, which doesn’t need couplant, and it is applicable for high temperature and unattended scenarios. In this paper, a thickness measurement method with shear waves by EMAT is proposed, and applied to the corrosion detection of the inner wall of nuclear power pipelines. The shear wave probe of EMAT is optimized to obtain signals with higher signal-to-noise ratio, which are filtered and denoised by wavelet to get the actual thickness of the measured pipeline. Result The result shows that this method achieves measurement errors within 1%, indicating high detection accuracy suitable for corrosion detection on the inner walls of nuclear power plant pipelines. Conclusion By conducting corrosion detection on pipeline walls, problems can be identified early, and preventive maintenance measures can be taken to extend the equipment's lifespan, reduce maintenance costs, and enhance the safety of nuclear power operation. -

表 1 不同磁铁和线圈组合所激发的电磁超声波形

Tab. 1. EMAT wave excited by different combinations of magnets and coils

磁铁种类 曲折线圈 螺旋线圈 跑道线圈 回型线圈 圆形磁铁 Lamb波 横波 横波 横波 马蹄形磁铁 Lamb波 纵波 纵波 纵波 -

[1] 边春华, 文杰, 刘洪群. 某核电厂安全厂用水系统管道腐蚀评估 [J]. 全面腐蚀控制, 2023, 37(3): 139-141. DOI: 10.13726/j.cnki.11-2706/tq.2023.03.139.03. BIAN C H, WEN J, LIU H Q. Pipeline corrosion assessment of a nuclear power plant safety plant water system [J]. Total corrosion control, 2023, 37(3): 139-141. DOI: 10.13726/j.cnki.11-2706/tq.2023.03.139.03. [2] 孙珂, 肖艳, 宋利君. 核电站消防水管道的腐蚀及控制方法研究 [J]. 全面腐蚀控制, 2023, 37(8): 118-122. DOI: 10.13726/j.cnki.11-2706/tq.2023.08.118.05. SUN K, XIAO Y, SONG L J. Study on corrosion and control methods of fire water pipeline in nuclear power plant [J]. Total corrosion control, 2023, 37(8): 118-122. DOI: 10.13726/j.cnki.11-2706/tq.2023.08.118.05. [3] 叶鸣钧, 边春华, 刘洪群, 等. 滨海核电厂不锈钢管道腐蚀原因分析 [J]. 全面腐蚀控制, 2021, 35(5): 56-59. DOI: 10.13726/j.cnki.11-2706/tq.2021.05.056.04. YE M J, BIAN C H, LIU H Q, et al. Corrosion analysis of stainless steel pipeline in coastal nuclear power plant [J]. Total corrosion control, 2021, 35(5): 56-59. DOI: 10.13726/j.cnki.11-2706/tq.2021.05.056.04. [4] 张雪辉. 电磁导波检测在核电厂JPP管道腐蚀减薄测量中的应用 [J]. 科学技术创新, 2021(33): 46-48. DOI: 10.3969/j.issn.1673-1328.2021.33.019. ZHANG X H. Application of electromagnetic guided wave detection in corrosion thinning measurement of JPP pipelines in nuclear power plants [J]. Scientific and technological innovation, 2021(33): 46-48. DOI: 10.3969/j.issn.1673-1328.2021.33.019. [5] 徐立军, 刘福禄, 丁一清, 等. 基于电磁超声横波的管道剩余厚度检测 [J]. 北京航空航天大学学报, 2022, 48(9): 1767-1773 DOI: 10.13700/j.bh.1001-5965.2022.0301. XU L J, LIU F L, DING Y Q, et al. Residual thickness detection of pipeline based on electromagnetic ultrasonic shear wave [J]. Journal of Beijing University of Aeronautics and Astronautics, 2022, 48(9): 1767-1773. DOI: 10.13700/j.bh.1001-5965.2022.0301. [6] 陈涛, 何倩, 吕程, 等. 压力管道缺陷电磁超声/脉冲涡流复合检测方法研究 [J]. 传感技术学报, 2023, 36(6): 860-867. DOI: 10.3969/j.issn.1004-1699.2023.06.003. CHEN T, HE Q, LÜ C, et al. Study on the hybrid detection method of pressure pipeline defects with EMAT/PECT [J]. Chinese journal of sensors and actuators, 2023, 36(6): 860-867. DOI: 10.3969/j.issn.1004-1699.2023.06.003. [7] 叶至灵, 韩赞东. 燃气管道腐蚀缺陷电磁超声检测方法 [J]. 仪表技术与传感器, 2020(8): 100-103. YE Z L, HAN Z D. Electromagnetic acoustic transducer on corrosion detection of gas pipeline [J]. Instrument technique and sensor, 2020(8): 100-103. [8] 李庆顺, 龙笛, 何艺, 等. 核电厂反应堆水池覆面焊缝的阵列涡流检测 [J]. 无损检测, 2023, 45(3): 18-21,44. DOI: 10.11973/wsjc202303004. LI Q S, LONG D, HE Y, et al. Array eddy current inspection for reactor pool cladding weld in nuclear power plants [J]. Nondestructive testing, 2023, 45(3): 18-21,44. DOI: 10.11973/wsjc202303004. [9] 唐亮, 张进, 邓小云. 核电厂BOSS焊缝的相控阵超声检测 [J]. 无损检测, 2019, 41(6): 46-50. DOI: 10.11973/wsjc201906010. TANG L, ZHANG J, DENG X Y. Phased array ultrasonic testing of BOSS weld in nuclear power plant [J]. Nondestructive testing, 2019, 41(6): 46-50. DOI: 10.11973/wsjc201906010. [10] 张爽. 电磁超声横波的管道剩余厚度检测研究 [J]. 设备管理与维修, 2023(20): 170-171. DOI: 10.16621/j.cnki.issn1001-0599.2023.10D.75. ZHANG S. Research on the detection of residual thickness of pipelines based on electromagnetic ultrasonic transverse waves [J]. Plant maintenance engineering, 2023(20): 170-171. DOI: 10.16621/j.cnki.issn1001-0599.2023.10D.75. [11] 李继承. 电磁超声横波测厚探头设计 [J]. 西部特种设备, 2021, 4(1): 9-13. LI J C. Design of transverse wave probe for electromagnetic ultrasonic thickness measurement [J]. Western special equipment, 2021, 4(1): 9-13. [12] 张翱龙, 王俊杰, 姜超, 等. 电磁超声横波测厚影响因素分析 [J]. 无损检测, 2021, 43(11): 1-5, 36. DOI: 10.11973/wsjc202111001. ZHANG A L, WANG J J, JIANG C, et al. Analysis on influencing factors of electromagnetic ultrasonic shear wave thickness measurement [J]. Nondestructive testing, 2021, 43(11): 1-5, 36. DOI: 10.11973/wsjc202111001. [13] 唐琴, 石文泽, 卢超, 等. 多层螺旋线圈电磁超声换能器优化设计及其实验研究 [J]. 中南大学学报(自然科学版), 2020, 51(7): 1792-1803. DOI: 10.11817/j.issn.1672-7207.2020.07.005. TANG Q, SHI W Z, LU C, et al. Optimization design and experimental study of multi-layer spiral coils electromagnetic acoustic transducer [J]. Journal of Central South University (science and technology), 2020, 51(7): 1792-1803. DOI: 10.11817/j.issn.1672-7207.2020.07.005. [14] 李继承, 戚政武, 苏宇航, 等. 基于电磁超声技术的管道壁厚检测研究 [J]. 中国特种设备安全, 2023, 39(增刊2): 52-55,66. DOI: 10.3969/j.issn.1673-257X.2023.S2.010. LI J C, QI Z W, SU Y H, et al. Research on thickness testing of pipeline based on electromagnetic ultrasonic [J]. China special equipment safety, 2023, 39(Suppl. 2): 52-55,66. DOI: 10.3969/j.issn.1673-257X.2023.S2.010. [15] 杨理践, 诸海博, 邢燕好, 等. 基于电磁超声横波的铝板厚度检测技术 [J]. 无损探伤, 2016, 40(4): 10-14. DOI: 10.13689/j.cnki.cn21-1230/th.2016.04.005. YANG L J, CHU H B, XING Y H, et al. Aluminum plate thickness detection technology based on electromagnetic ultrasonic shear wave [J]. Nondestructive testing technology, 2016, 40(4): 10-14. DOI: 10.13689/j.cnki.cn21-1230/th.2016.04.005. [16] 方志泓, 贾晶晶, 王理博, 等. 高温气冷堆蒸汽发生器换热管电磁超声导波检测方法研究 [J]. 压力容器, 2023, 40(10): 1-8,37. DOI: 10.3969/j.issn.1001-4837.2023.10.001. FANG Z H, JIA J J, WANG L B, et al. Research on electromagnetic ultrasonic guided wave detection method for heat exchange tube of steam generator in high-temperature gas-cooled reactor [J]. Pressure vessel technology, 2023, 40(10): 1-8,37. DOI: 10.3969/j.issn.1001-4837.2023.10.001. [17] 肖菲, 钱超, 宋海涛, 等. 面向高温管道壁厚测量的双模态电磁超声换能器研究 [J]. 仪表技术与传感器, 2023(6): 34-39. DOI: 10.3969/j.issn.1002-1841.2023.06.006. XIAO F, QIAN C, SONG H T, et al. Research on dual-mode EMAT for high temperature pipe wall thickness measurement [J]. Instrument technique and sensor, 2023(6): 34-39. DOI: 10.3969/j.issn.1002-1841.2023.06.006. [18] 黄焕东, 张皓琦, 竺国荣, 等. 大型锅炉系统内高温管道检测技术研究 [J]. 管道技术与设备, 2022(6): 31-34,48. DOI: 10.3969/j.issn.1004-9614.2022.06.008. HUANG H D, ZHANG H Q, ZHU G R, et al. Research on detection technology of high-temperature pipeline in large-scale boiler system [J]. Pipeline technique and equipment, 2022(6): 31-34,48. DOI: 10.3969/j.issn.1004-9614.2022.06.008. [19] 李蓉雪, 杨理践, 高松巍, 等. 基于改进EMD的电磁超声检测数据处理技术 [J]. 无损检测, 2022, 44(6): 1-5,31. DOI: 10.11973/wsjc202206001. LI R X, YANG L J, GAO S W, et al. Data processing technology of electromagnetic ultrasonic testing based on improved EMD [J]. Nondestructive testing, 2022, 44(6): 1-5,31. DOI: 10.11973/wsjc202206001. [20] 阮星翔, 汪磊, 向登峰. 电磁超声检测信号小波去噪研究 [J]. 仪表技术, 2019(4): 13-15,20. DOI: 10.19432/j.cnki.issn1006-2394.2019.04.004. RUAN X X, WANG L, XIANG D F. Study on wavelet denoising of electromagnetic ultrasonic detection signal [J]. Instrumentation technology, 2019(4): 13-15,20. DOI: 10.19432/j.cnki.issn1006-2394.2019.04.004. [21] 杨亮, 杨理践. 电磁超声金属板测厚信号处理方法 [J]. 自动化应用, 2017(10): 42-44,59. DOI: 10.3969/j.issn.1674-778X.2017.10.020. YANG L, YANG L J. Electromagnetic ultrasonic metal plate thickness measurement signal processing method [J]. Automation application, 2017(10): 42-44,59. DOI: 10.3969/j.issn.1674-778X.2017.10.020. -

下载:

下载: