-

漂浮式风力发电系统从上到下一般由风电机组、塔架、基础浮体、系泊系统及锚固基础组成,其中锚固基础通过系泊系统与基础浮体相连,将基础浮体的运动限制在一定范围内,保障整个系统安全。

漂浮式海上风电锚固基础选型主要都参考浮式海洋油气平台锚固基础,实际上漂浮式风电系统锚固要求和传统油气平台有较大差异,例如漂浮式海上风电锚固基础安装拆卸周期相比更长,而受风荷载影响程度更大,锚固基础投资占比更高等,值得结合已有案例进行研究;漂浮式风电当前投资成本依旧偏高,降本是实现漂浮式风电商业化开发的必经之路,锚固基础选型和优化是降本工作的重要环节,不仅需考虑风机基础浮体形式、地质条件等因素,还必须关注建造和安装成本差异;除此之外,研究新的、更符合漂浮式风电系统受力特点的锚固基础也是降本的重要途径。围绕漂浮式海上风电锚固基础降本优化,先梳理了已投运漂浮式海上风电项目及其锚固基础现状、常用锚固基础形式及其适用条件,接着对比分析了拖曳锚、吸力锚及桩锚的建造成本和施工成本差异,最后对漂浮式风电锚固基础的最近进展进行总结。

-

漂浮式海上风电理念最早可追溯到1972年,马萨诸塞大学Heronemus教授提出将小型风电机组安装在一个漂浮式支撑平台上,从而实现在深水海域风电的开发;之后漂浮式海上风电的设计、分析和应用相关理论和技术不断发展, 2009年世界首台兆瓦级漂浮式风电机组实海样机Hywind Demo在挪威西南部海域投运,该项目采用Hywind单柱式基础,风电机组单机容量为2.3 MW,经过数年的运行,验证了漂浮式风电技术的可行性,之后Hywind Scotland (30 MW,2017年)、Windfloat Atlantic (25 MW,2020年)、Windfloat Kincardine 二期(50 MW,2021年)及Hywind Tampen (94.6 MW,2023年)等漂浮式海上风电场相继投入运行,漂浮式风力发电项目已经逐步实现商业化开发,如表1所示。

表 1 全球投运的兆瓦级漂浮式风电项目(数据截止2024年10月)

Table 1. Constructed megawatt floating wind projects worldwide (as of Oct. 2024)

国家

(总容量)项目名称 风机台数×

单机容量/MW项目

水深/m基础形式 系泊形式 锚固基础形式 投运时间/年 挪威

(100. 5MW)Hywind Demo 1×2.3 120 Spar(Hywind) 3×1悬链线 拖曳锚 2009 Tetraspar Demonstration 1×3.6 200 Spar(teraspar) 3×1 悬链线 拖曳锚 2021 Hywind Tampen 11×8.6 260~300 Spar(HyWind) 3×1 悬链线 吸力锚 2023 英国

(77.5 MW)Hywind Scotland

Pilot Park5×6.0 95~120 Spar(Hywind) 3×1 悬链线 吸力锚 2017 Kincardine Phase 1 1×2.0 60~80 半潜式(windfloat) 3×1 悬链线 拖曳锚 2018(已退役) Kincardine Phase 2 5×9.5 60~80 半潜式(windfloat) 3×1 悬链线 拖曳锚 2021 中国

(35.55 MW)三峡引领号 1×5.5 35 半潜式 3×3 悬链线+配重块 吸力锚 2021 海装扶摇号 1×6.2 65 半潜式 3×3 悬链线 桩锚 2022 海油观澜号 1×7.25 120 半潜式 3×3 悬链线 吸力锚 2023 国能共享号 1×4.0 36 半潜式 3×3 悬链线 吸力锚 2024 明阳天成号 1×16.6 32 半潜式 6×1 单点系泊 吸力锚 2024 法国

(26 MW)Floatgen 1×2.0 33 阻尼池驳船式BW Ideol 3×2 半张紧式系泊 拖曳锚 2019 Provence Grand Large 3×8.4 100 张力腿式 3×2 张紧式系泊 吸力锚 2024(完成安装) 葡萄牙

(25.2 MW)Windfloat 1 1×2.0 45 半潜式(windfloat) 4×1 悬链线 拖曳锚 2011(已退役) Windfloat Atltantic 3×8.4 100 半潜式(windfloat) 3×1 (chain-rope-chain)

悬链线拖曳锚 2020 日本

(5 MW)桦岛项目(Kabashima )/

Sakiyama1×2.0 91/100 hybrid Spar 3×1 悬链线 拖曳锚 2013/2016 IDEOL Kitakyushu Demo 1×3.2 55 阻尼池驳船式BW Ideol 3×3 悬链线 拖曳锚 2018 福岛向前一期 1×2.0 120 半潜式(compact semi-sub) 2×3+1×2 悬链线 拖曳锚 2013(已退役) 福岛向前二期 1×7.0 120 半潜式(V-shape) 6×1 悬链线 拖曳锚 2015(已退役) 福岛向前三期 1×5.0 120 Spar(Advanced spar) 6×1 悬链线 拖曳锚 2016(已退役) 西班牙

(2 MW)DemoSATH 1×2.0 85 驳船式(SATH) 6×1 单点系泊 拖曳锚 2023 表1列举了截止到2024年10月世界上已投运(含退役)兆瓦级漂浮式风力发电项目,可以看到挪威是已投运漂浮式风电最多的国家,总装机容量超过100 MW,排名第2和第3的分别是英国和中国,总装机容量分别超过77 MW和35 MW,其余已投运兆瓦级漂浮式风电项目的国家有法国、葡萄牙、日本和西班牙。

-

漂浮式风机浮体方案主要借鉴海洋油气行业的经验,根据静水稳性的获取原理不同[1],可大致将浮式基础分为半潜式、立柱式、驳船式和张力腿式四种,目前四种基础形式的漂浮式风电都有实际应用案例,已投运(含退役)和在建的各种基础型式的装机容量如表2所示。

表 2 四种漂浮式风机基础现状(截止到2024年10月)

Table 2. Four types of floating wind turbine foundation in application (as of Oct. 2024)

项目类型 数量及占比 总装机容量/MW 半潜式/MW 单立柱式/MW 驳船式/MW 张力腿式/MW 在运和退役 20 294.05 125.55 137.5 7 24 占比/% 100 43 47 2 8 在建 5 181.8 135 16.8 30 0 占比/% 100 74 9 17 0 由表2可知,建成漂浮式风电项目的基础形式主要是立柱式和半潜式,占比均超过40%;而在建项目主要是半潜式,比重超过70%,表明当前半潜式基础越来越受到关注。

-

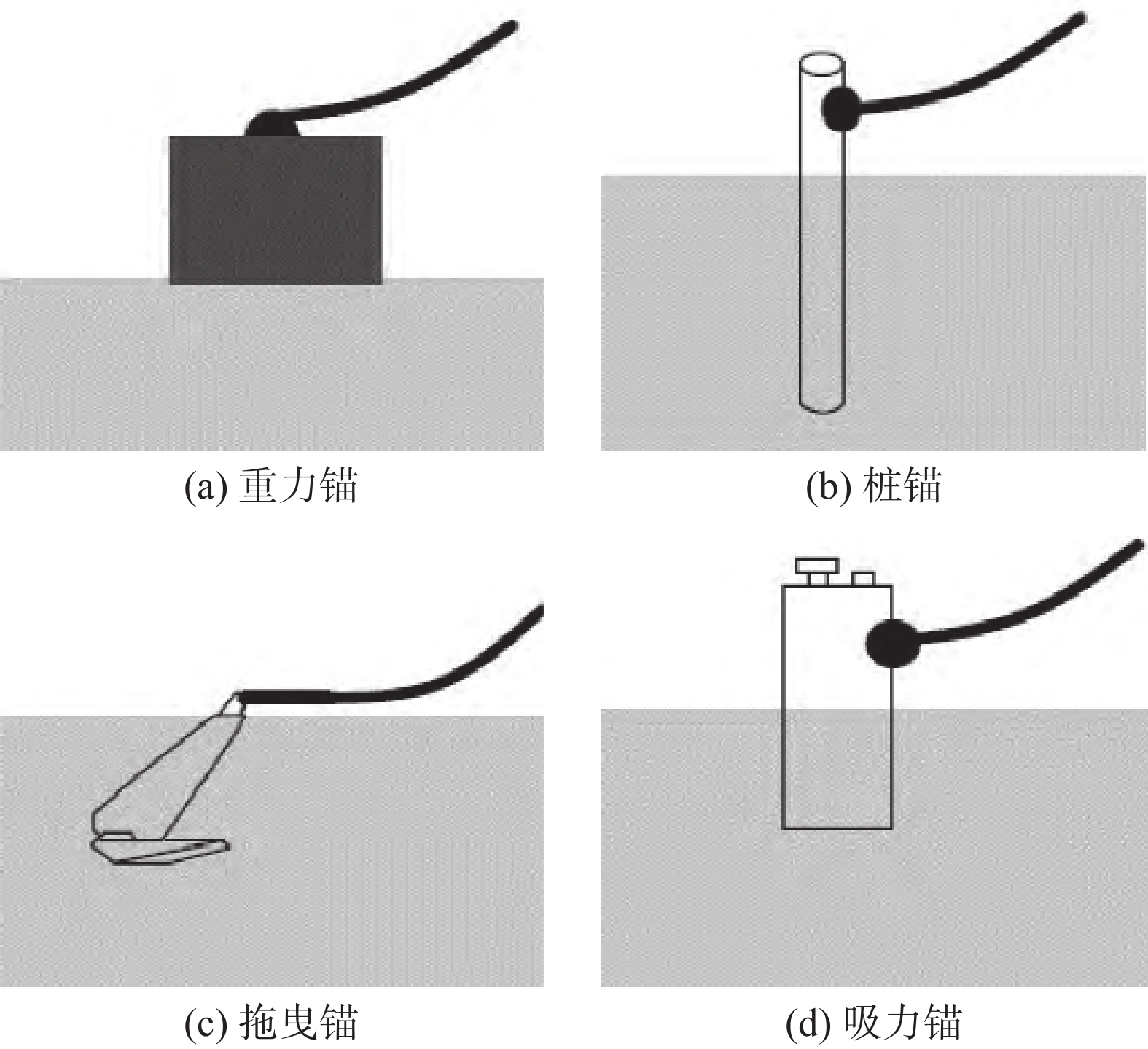

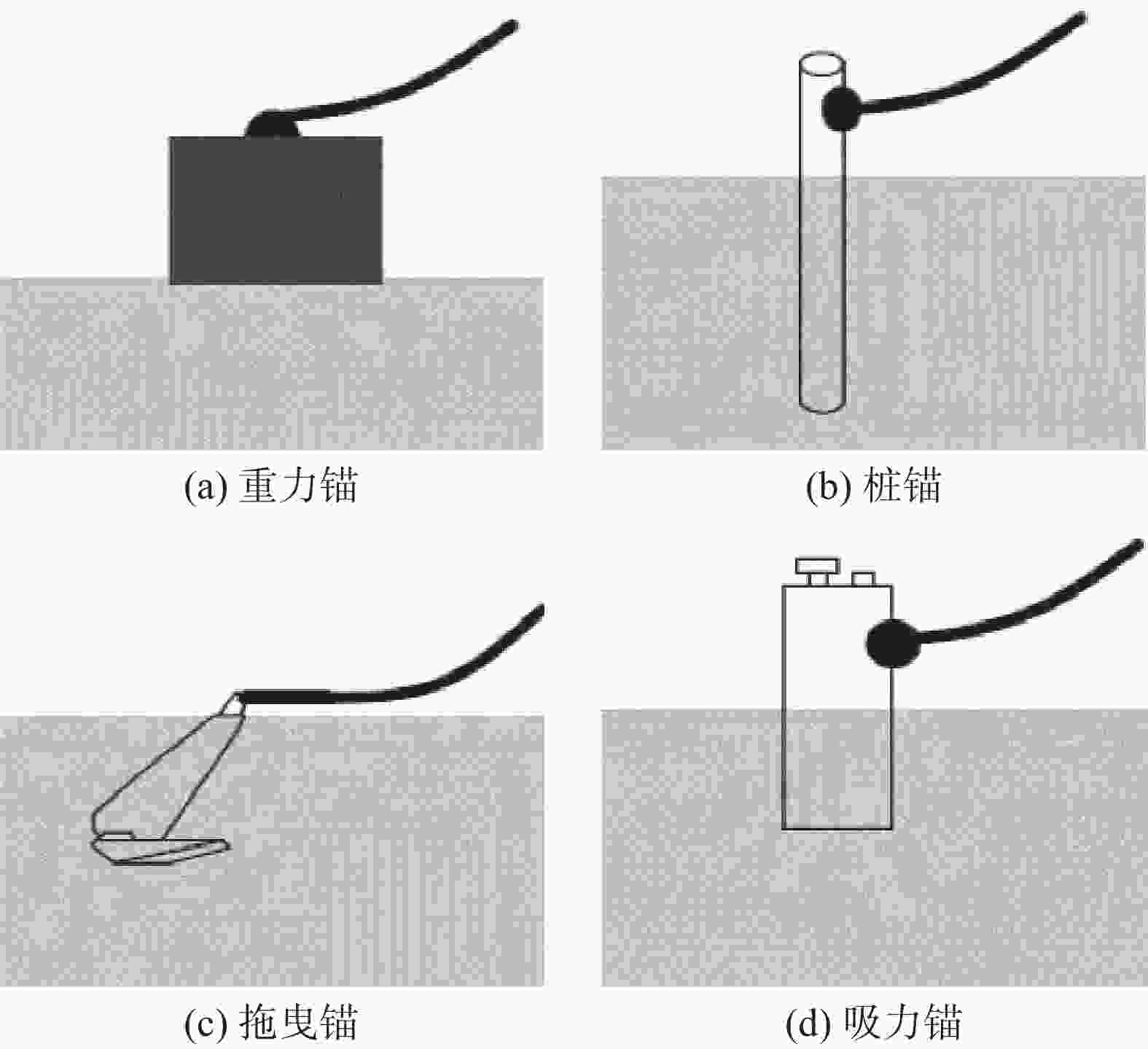

海洋工程常用的锚固基础有重力锚、桩锚和拖曳锚等,主要用于浅水海域;随着水深增加,吸力锚、动力贯入锚、法向承力锚和吸力式贯入锚等深水锚固基础优势逐渐显现。浅水锚固基础(重力锚、桩锚、和拖曳锚)和吸力筒基础如图1所示,其他深水锚固基础主要用于海洋油气平台锚固,在漂浮式风电领域目前尚未有应用。

-

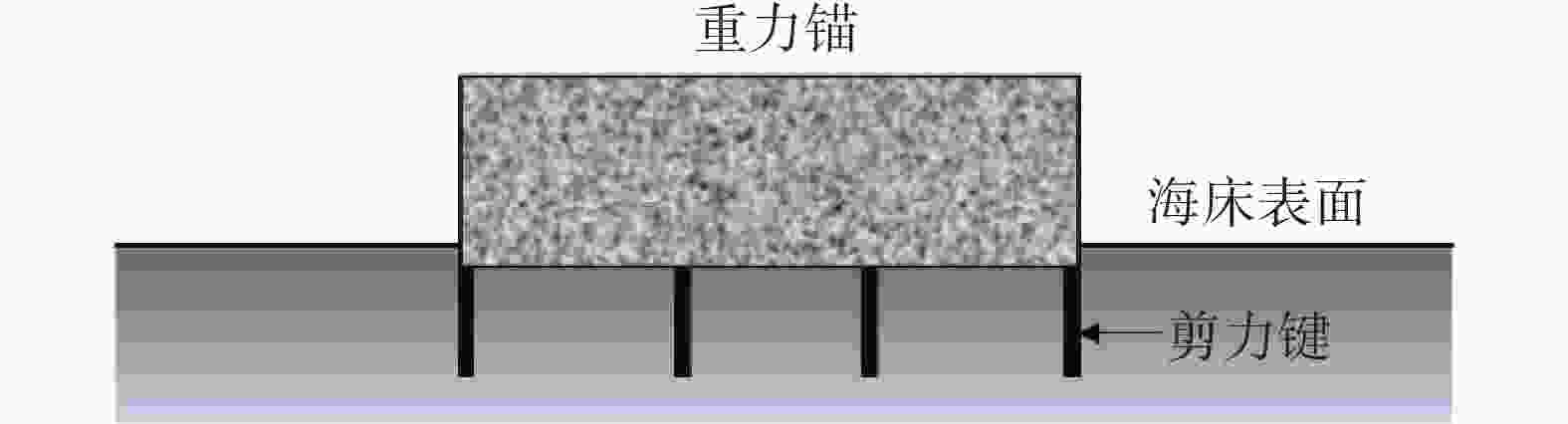

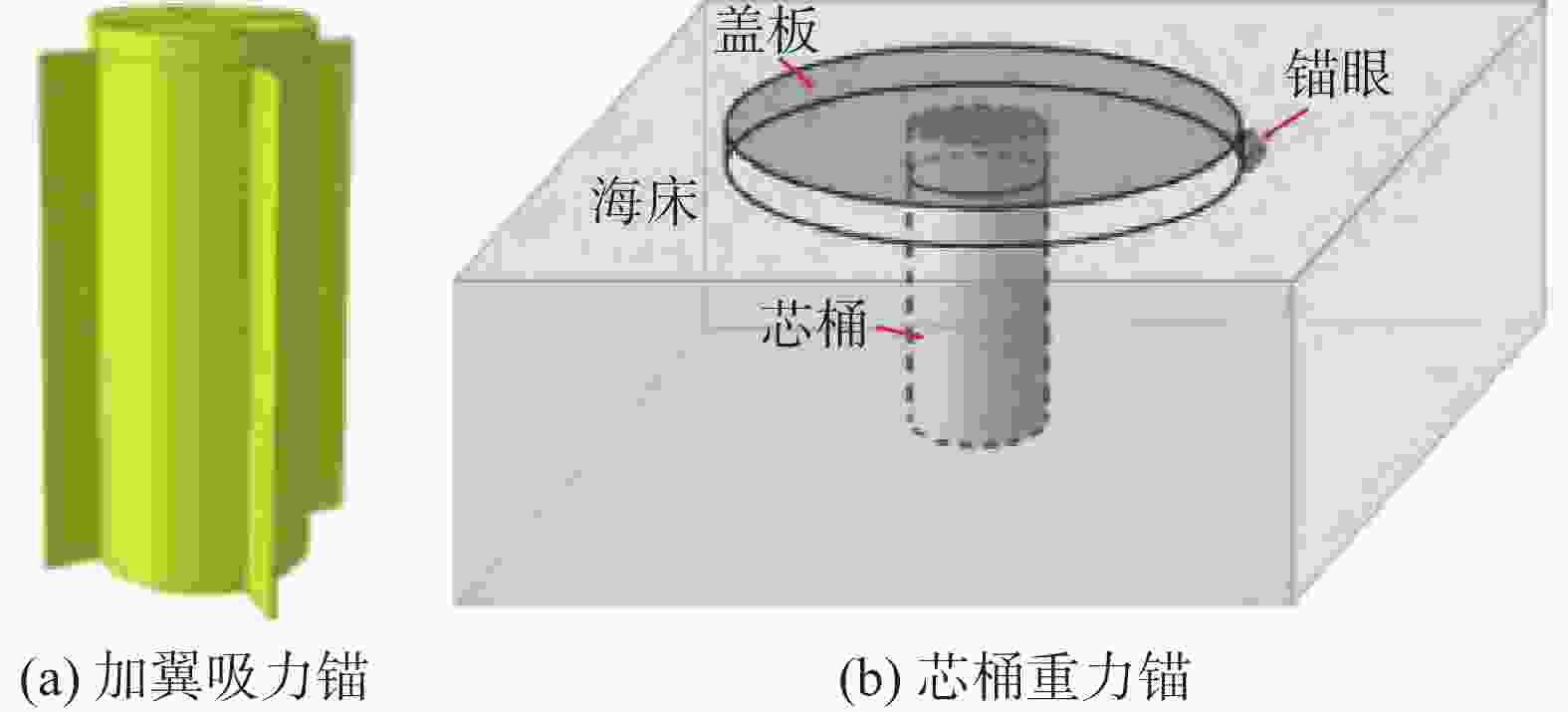

重力锚(Gravity anchor或Dead weight anchor)即重块锚,由混凝土块或钢块、碎金属或其他高密度材料制成。依靠自身的重力和与海床的摩擦力给系泊缆提供拉力去抵抗环境载荷,可同时提供水平和竖向锚固力,也可作为共享锚固基础,由于其结构形式简单,可靠性高,是使用比较早的1种锚固基础形式。重力锚一般适用于中等硬度和硬质土海床,可根据需要在重力锚的锚固基础底部安装剪力键以增加水平承载力[2],如图2所示。

重力锚的优点包括:可靠性高,材料要求低,经济性好,基础大小往往仅受装卸设备的限制,可适用于某些特殊的硬底海床,对于一些特殊环境,如有陡峭山坡和不规则地形也有较好的适用性。重力锚的缺点包括:水平承载效率(承载力/干重)较低,同时其安装方法虽然简单,但由于体积和重量较大,对吊机等设备的载重性能要求较高。

-

桩锚(Anchor pile)是利用桩基础作为锚固基础,利用桩-土相互作用提供水平和竖向锚固力,一般来说桩基础承受其水平向的抗拉性能弱于竖向的抗拔性能,但可布置多个锚固点,可用作共享锚固基础,桩锚基础适应性强,可用于重力锚或吸力锚无法应用的特殊海域,如存在液化土层海床。桩锚水下打桩的成本往往随着水深的不断增加而急剧上升,桩锚的经济性也随之降低。

-

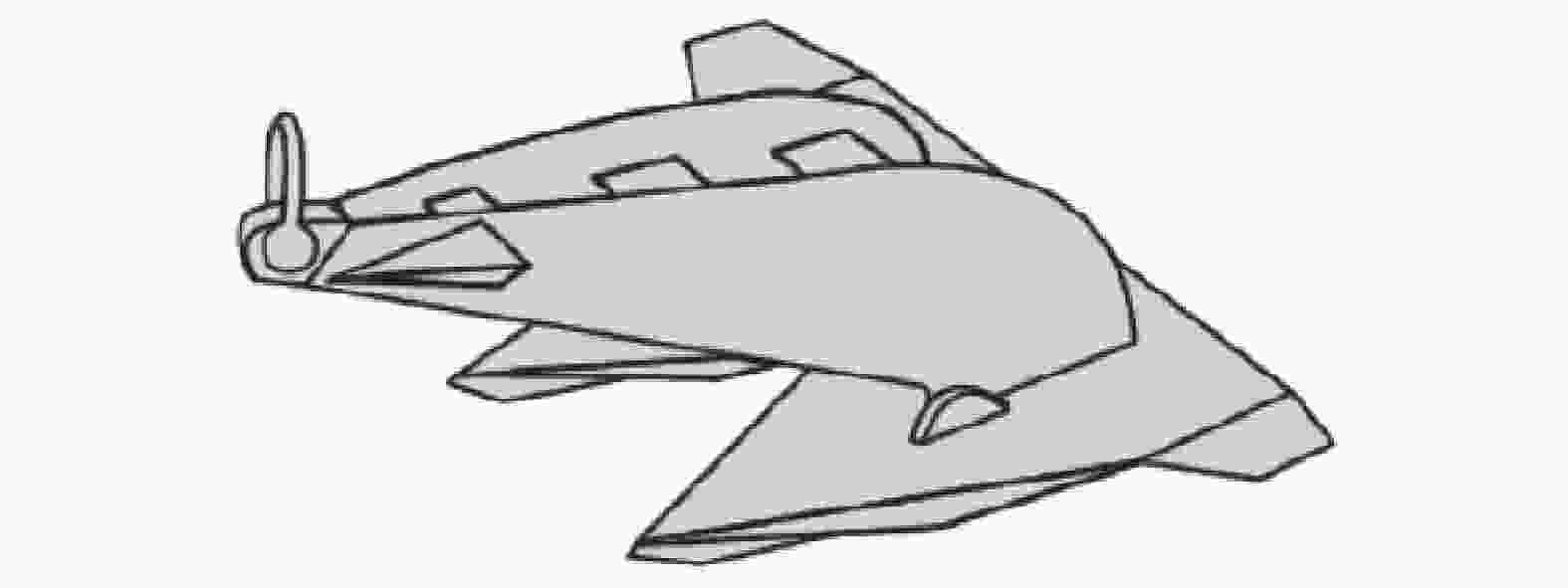

拖曳锚(Drag embedment anchor)的形状差异较大,一般有以下共同特征:锚柄前端与系泊链相连,传递系泊力;锚柄后端与1个或多个锚爪相连,锚爪是锚的挖掘部件,深入海床并于与海床土相互作用以调动海床阻力。安装时通过拖动拖曳锚使锚爪深入到海床的设计深度,依靠锚爪与土壤相互作用来提供拉力[3],如图3所示。

拖曳锚的优势包括:承载效率(锚抓力/干重)高,有多种类型和尺寸可选,应用面广,应用经验丰富,回收较方便,设备可以多次重复使用,成本低;但拖曳锚的局限性也较明显:通过拖曳安装,要实现精确安装深度和位置控制难度大,也增加了现场调查成本和干扰其他海底管线风险;目前一般只用于临时性或者对系泊要求较小的中短期海洋工程,长期工程的适用性尚需研究;不能承受垂直载荷,只适用于悬链线系泊。对漂浮式风电而言,拖曳锚由于其受力机理影响,无法用作共享锚固基础。

-

吸力锚(Suction anchors)是一种顶部有盖、底部开口的大直径筒形薄壳结构,作为锚固基础的吸力锚一般在桶侧壁设置板眼,与锚链相连,吸力锚的高度与直径之比一般为1~6。吸力锚最大的特点是在安装时,首先利用自重贯入一定深度的海床内,然后抽取筒内水体使筒体在内外压差作用下沉,直到至设计深度,与桩锚相比无需打桩设备,安装完成后,关闭抽水阀,在吸力锚在运行期间,在瞬时荷载拉拔力作用下吸力锚内产生的负压可提高吸力筒承载力。

吸力锚设备安装简单高效,能够重复使用,水深越深,水压差越大,贯沉效果越好,且对海底土壤的影响小,一般适用于砂土、中软的黏土和粉土海床,因此在深海海域优势明显。但吸力锚在以下海床应用受限:(1)硬质土海床;(2)非常软的软土层,承载力和安装过程极易发生破坏;(3)波浪和地震载荷作用下易发生液化的海床土,液化土体会失去承载能力,导致吸力筒无法将拉力传递到海床土。

-

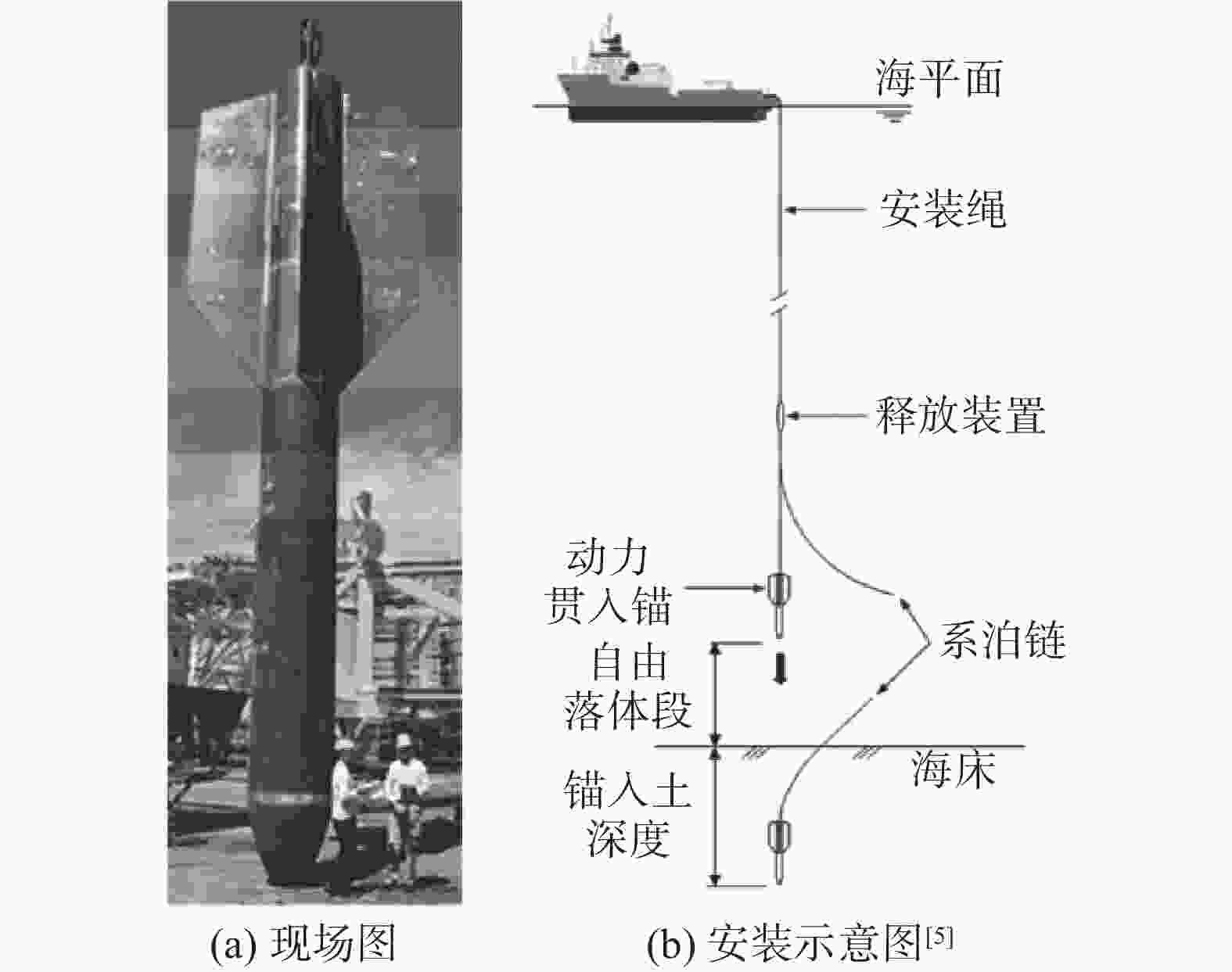

动力贯入锚(Dynamically penetrating anchor,DPA或Torpedo anchor) 2001年首先在巴西的Cammpos Basin油田得以应用,适用于水深较深的海域,是近年来新发展起来的一种锚固基础[4],一般动力贯入锚长约12~15 m,锚身直径为0.8~1.2 m,自重达50~100 t,锚身对称位置布置有4个侧翼,见图4(a)所示。动力贯入锚安装时通过安装船将其在距离海床大约50~100m的高度释放,使其在自重作用下加速下沉,至海床时其速度可达30 m/s,在动能作用下完成沉贯,见图4(b)。动力贯入锚造价低廉,海上安装作业时间短,且无须额外的操作船进行配合,是目前深水系泊基础上安装费用最低廉的基础型式。但目前动力贯入锚尚未应用于漂浮式海上风电项目。

图 4 动力贯入锚现场图和安装示意图[5]

Figure 4. Dynamically penetrating anchor real product in field and installation

-

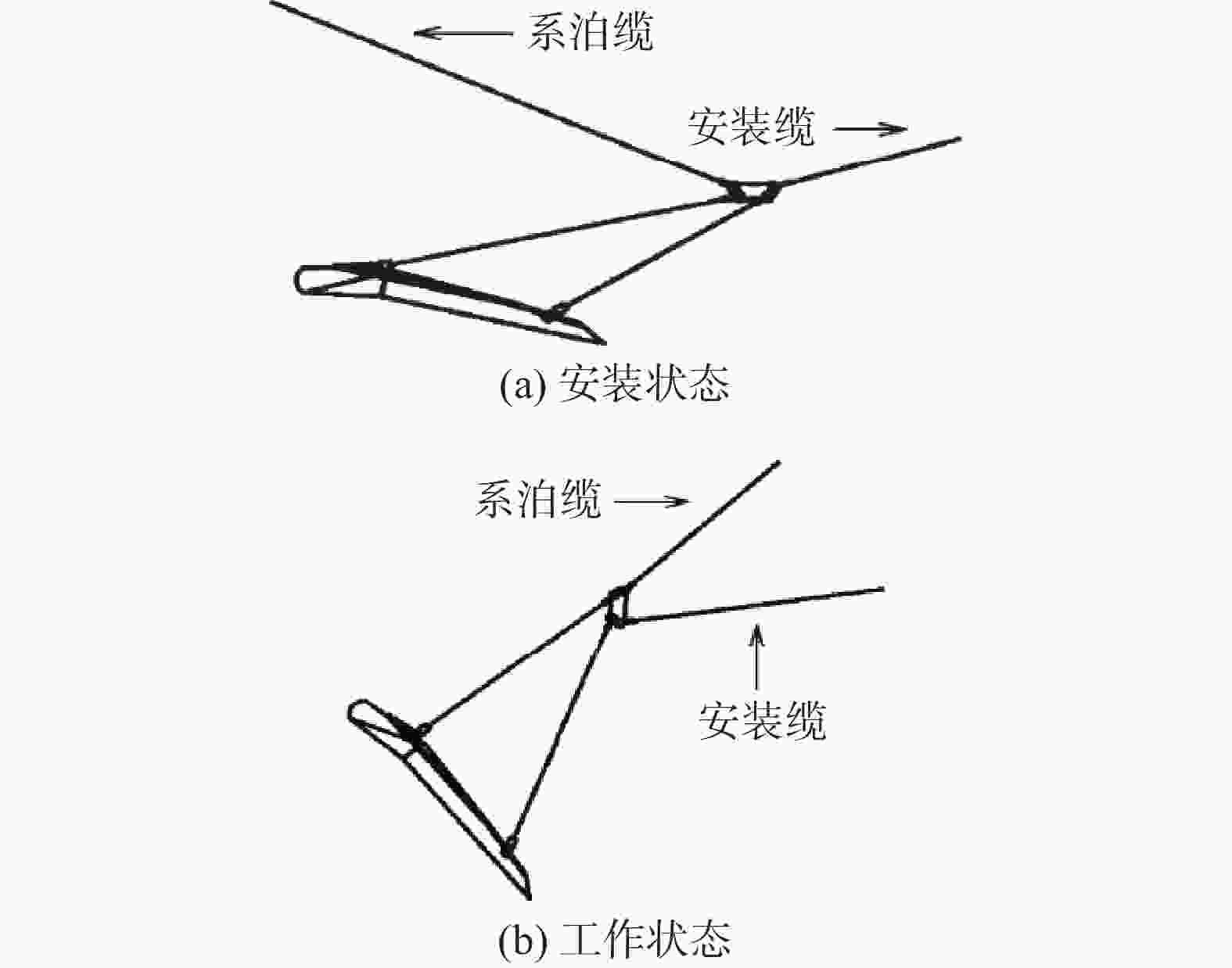

法向承力锚(Vertically Loaded Anchor,VLA)属于1种新型的拖曳贯入式板锚。1998年首次在实际工程中应用[6]。法向承力锚的安装方式与传统的拖曳锚相似,通过张紧缆绳或安装船的运动使锚沿一定轨迹缓慢嵌入海床,达到设计深度后,使锚板转变为法向受力状态,即系缆力的作用方向垂直于锚板平面,图5给出了法向承力锚的双缆安装法:安装时安装缆为主动缆,到达设计深度后,工作状态时系泊缆为主动缆。法向承力锚区别于传统拖锚的主要特点是可以承受竖向的抗拔承载力,这使得其可以在深水张紧与半张紧式锚泊系统中得到应用。

-

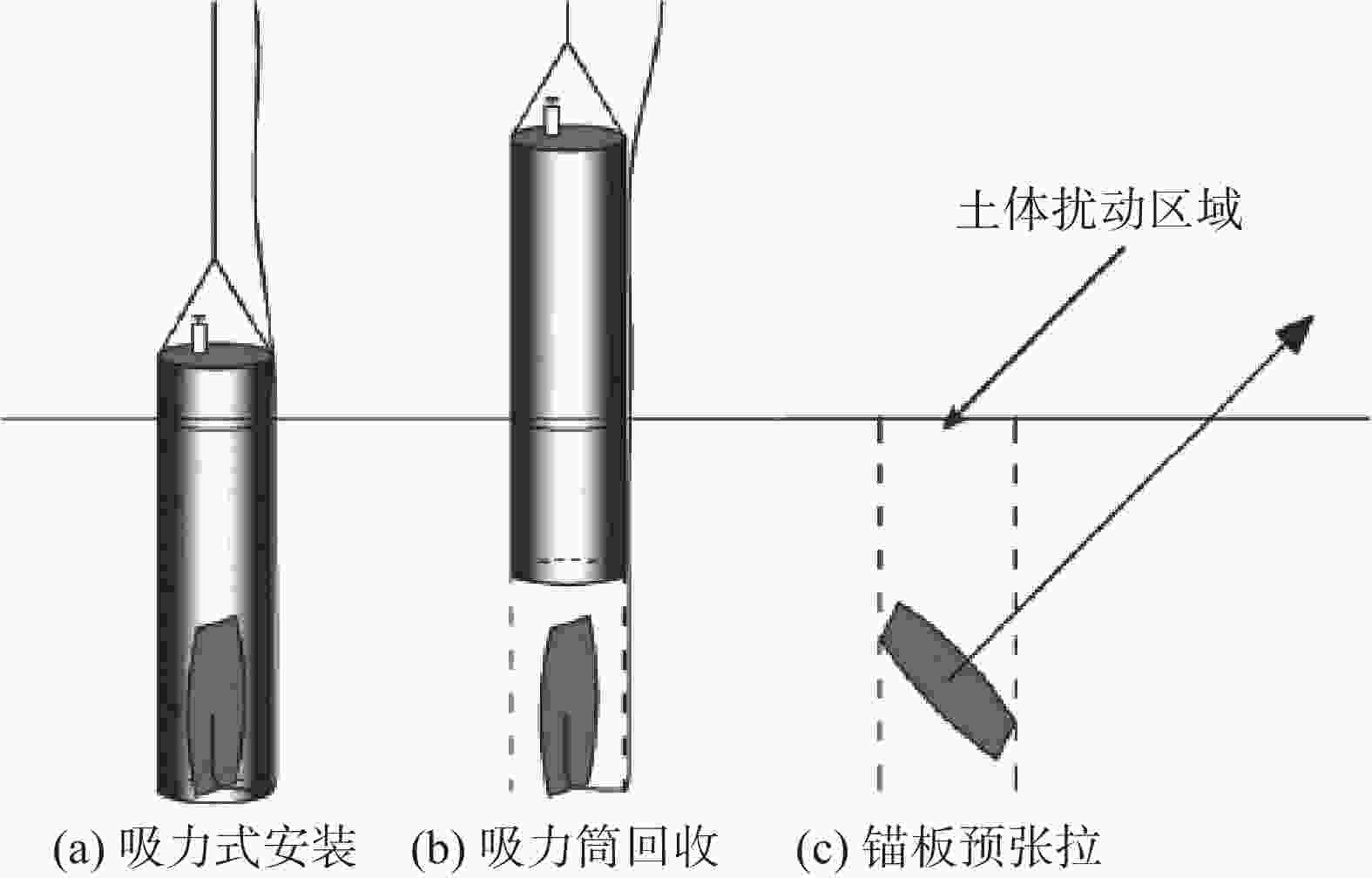

吸力式贯入平板锚(Suction embedded plate anchor,SEPLA)是利用吸力筒将板式锚下沉至海床设计深度,而不采用拖曳方式,如图6所示。1999年,AMC公司首次通过现场试验验证了吸力式贯入平板锚概念的可行性。

吸力式贯入锚借鉴了吸力锚的贯入方式,从而避免了定位在海床中锚板拖曳轨迹的困难,在其安装后需收紧缆索对其进行预张拉,由锚板承受法向荷载,其受力方式与法向承力锚相似。吸力式贯入锚结合了吸力锚与法向承力锚的优点:定位精确、造价低廉、便于操作和可承受较大竖向张拉荷载。

以上传统油气行业所采用锚固基础可作为漂浮式风电系统系泊锚的参考。漂浮式风电锚固基础的选型不仅需要根据土质条件、水深等判断锚的适用性与安全性,分析循环载荷、冲刷对锚固基础的影响,也需要从材料、制造、安装和维护等角度最大程度地实现锚的经济性,降低锚固基础成本。

-

目前国内外漂浮式风电项目主要采用吸力锚、桩锚和拖曳锚基础等型式,已投运(含退役)兆瓦级漂浮式风电项目所采用的系泊与锚固基础型式见表1,国外和国内漂浮式风电所采用的锚固基础简述如下。

-

国外漂浮式风电示范样机项目和商业化项目中主要采用的锚固基础是拖曳锚和吸力锚。在示范样机项目中,一般选择拖曳锚作为锚固基础,包括Hywind demo(2.3 MW)、日本福岛向前1—3期(Fukushima Forward,2 MW,5 MW,7 MW)[7]示范样机工程等;商业化项目多采用吸力锚基础,如Hywind Scotland (30 MW)、Hywind Tampen (94.6 MW),其中Hywind Tampen项目采用了共享吸力锚。但是作为例外,采用Windfloat半潜式的Windfloat Atltantic (25 MW)和Windfloat Kincadine (50 MW)均采用了拖曳锚,Windfloat Atlantic项目是世界上首次将拖曳锚作为漂浮式风机永久性系泊锚固基础的项目,如图7所示,在后续同样采用Windfloat基础型式的Kincardine项目中继续选择了拖曳锚作为锚固基础。

在一些规划的张力腿式漂浮式项目中,选择重力式基础作为锚固基础,如日本三井物产集团(Mitsui)提出采用风机-锚锭一体式方案,实现风机-锚锭海上整体拖航,在机位点锚固基础下沉安装,如图8所示,但目前该方案尚未实施[8]。目前全球唯一已实施的兆瓦级张力腿项目是法国的PGL项目,该项目采用3台8.4 MW风机,锚固基础选择了吸力锚基础。

-

国内目前投运了5个漂浮式风电示范项目,如表3所示,除天成号外,每个项目均安装了1台风机,天成号在1个浮体上安装2台8.3 MW风电机组,采用单点系泊和下风向风机方案。

表 3 我国已投运漂浮式风电项目锚固基础

Table 3. Anchored foundations of constructed floating wind turbines in China (as of Oct. 2024)

项目

名称单机

容量/MW投运时间 浮体

型式水深/m 系泊链 锚固基础型式 锚固基础

个数备注 三峡

引领号5.5 2021年 半潜式 30 3×3

悬链线+配重块吸力筒 9个 — 海装

扶摇号6.2 2022年 半潜式 65 3×3

悬链线桩锚 3根 桩径约3.75 m,

单根桩重约430 t[9]海油

观澜号7.25 2023年 半潜式 120 3×3

悬链线吸力锚 9个 部分利用原有FPSO系泊系统[10] 国能

共享号4 2023年 半潜式 36 3×3

悬链线吸力锚 9个 单个吸力筒沉贯时间仅50 min[11] 明阳

天成号16.6 2024年 半潜式 45 单点系泊

(复合锚泊系统)吸力锚 6个 单重小于100 t,入土约11 m,

承载能力大于1 000 t[12]由上表可知,目前国内大部分漂浮式风电项目锚固基础均选择了吸力锚,吸力锚在深水海域便于施工,施工成本随水深增加不明显,可用作共享锚固,且后期拆除方便;但扶摇号未采用吸力锚基础,其原因在于扶摇号所在场址海床表层有移动沙丘,土体在波浪或者地震作用下有液化风险,吸力锚不适用。

-

结合漂浮式风电锚固基础及其应用情况,可以预测吸力锚基础将是优先考虑的基础,尤其是漂浮式风电实现规模化开发后,吸力锚可用于共享锚固,有利于进一步降本。

锚固基础选型除了考虑地质条件、使用时间等技术因素外,锚固基础成本(一般包括建造成本和施工成本)也是重要的考虑因素,开展不同锚固基础成本分析是锚固基础设计优化的重要内容。

-

为进一步分析常用3种锚固基础(拖曳锚、吸力锚和桩锚)的投资成本,针对某同一项目,从3种基础的建造成本和施工成本2个方面进行对比分析,文中成本单位均为人民币。

某漂浮式风电项目,水深50 m,系泊采用3×3锚链悬链线,每根系泊链系泊设计张力为1 100 t,海床土体为粘性土,当采用拖曳锚或吸力锚时,锚固基础数量为9个,采用桩锚时,考虑桩锚施工难度和桩锚承载力大,采用3根桩锚基础。

场址地质土层分布简化为四层,从上到下分布为:淤泥质土、粉砂、粉质黏土、细砂,如表4所示。拖曳锚承载力计算根据承载比确定,实际应用时一般需要结合现场试验结果进行完善;吸力锚采用VMH包络公式进行初步估算,桩锚采用API方法进行分析。

表 4 海床土层分布

Table 4. Seabed soil distribution

土层 厚度/m 土类 力学参数 淤泥质土 15 黏土 Cu=15 kPa

γ′=7 kN/m3粉砂 15 砂土 φ=26°

γ′=9 kN/m3粉质黏土 25 黏土 Cu=20 kPa

γ′=8 kN/m3细砂 30 砂土 φ=33°

γ′=9.3 kN/m3注:Cu—黏土不排水抗剪强度;φ—砂土内摩擦角;γ′—土体浮重度。 -

采用拖曳锚方案时,根据分析,可参考vrfhof MK5拖曳锚,该锚型的抓重比可达30~50,取中值40,则选用30 t重拖曳锚,每个拖曳锚可提供1 200 t锚固力。

1.建造成本

拖曳锚的成本与其重量密切相关,根据收集到的MK5型拖曳锚单位重量价格,一般在0.72~0.8万元/t,这里按照单价0.8万元/t考虑,则9个30吨拖曳锚总价为9×30×0.8=216万元。

2.施工成本

施工成本主要包含运输和安装两部分费用,拖曳锚重量相对较轻,其难度在于通过拖曳施工将锚埋入预设的深度,考虑到每个拖曳锚需提供

1100 t的锚固力,这意味着拖曳锚安装时也需要与此相近的拖航力,实际上大多数船舶无法提供如此巨大的水平拖力,此处考虑利用反向拖曳锚来提供此力,然后利用布置在2个锚中间位置的卷扬机将拖曳锚拖动至预定深度,然后对每个拖曳锚开展相同操作,所需要船机和施工作业包括吊船、拖轮、安装用拖曳锚和测量定位等,各项费用初步估算如表5所示。表 5 9个拖曳锚运输和施工费用分析

Table 5. Transport and construction costs for nine types of drag embedment anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元费用合计

/万元浮吊船 1 20 30 100 700 拖轮(6 000 hp) 1 6.5 30 150 345 卷扬机等加力装置 1 — — — 300 拖曳锚 1 — — — 24 测量定位 1 — — — 60 合计 1429 采用拖曳锚提供反力方案,需要增加浮吊船及卷扬机,同时会导致海上作业时间增加,根据测算9个30吨级拖曳锚施工需要

1429 万元。采用拖曳锚方案时,9个拖曳锚建造和安装总成本为216+

1429 =1645 万元。 -

采用3×3系泊链进行设计,锚固基础采用了吸力锚基础,每根锚链1个,一共9个吸力锚,结合地质参数采用VHM包络方程进行评估设计,吸力锚基础直径为10 m,基础高度为11 m,单个基础重量为140 t。采用吸力锚的成本包括建造成本(材料+加工)及施工成本。

1.建造成本

吸力锚安装完成后,大部分位于泥面以下,因此大部分区域不用考虑防腐措施,9个吸力筒钢材按照综合单价1.0万元/t考虑,则9个吸力筒材料成本为9×140×1.0=

1260 万元。2.施工成本

吸力筒施工成本主要包含运输和安装2部分费用,安装有船动安装和收链安装2种,具体费用包含浮吊船、拖轮、运输船、泵撬块租赁、安装监测(水下ROV)和测量定位等,各项费用初步估算如表6所示。

表 6 9个吸力筒基础运输和施工费用分析

Table 6. Transport and construction costs for nine types of suction bucket anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元费用合计

/万元浮吊船 1 26 13 80 418 拖轮(6 000 hp) 1 6.5 13 65 189.5 运输船

(6 000 t级甲板驳)2 — — — 120 泵撬 2 — — — 180 工作型ROV 1 7 13 — 91 测量定位 1 — — — 60 合计 1058.5 所有吸力锚施工成本中,浮吊船和拖轮费用占比较高,超过50%,且各项成本基本和作业天数相关,作业天数又与吸力筒安装台数相关,因此运输和施工成本与吸力筒数密切相关,参考表中成本,在吸力筒单重不超过150 t、高度和直径不超过12 m时,单个吸力筒运输与安装成本可按照120万元/筒考虑。

采用吸力锚方案时,9个吸力锚建造和安装总成本为

1260 +1058.5 =2318.5 万元。 -

一般情况下,在深水海域打桩难度较大,水深越深,成本和难度也越大,因此桩锚往往在其他基础无法应用条件下才会采用,这里采用桩锚仅为分析桩锚基础的成本。采用API规范桩土相互作用曲线分析桩锚承载力,桩锚基础由3根钢管桩组成,桩径为4.5 m,桩长80 m,单根桩重达560 t。

1、建造成本

桩锚大部分位于泥面以下,暂不考虑防腐措施,3根桩的钢材按照综合单价1万元/t考虑,则3个桩基础材料成本为3×560×1=

1680 万元。2、施工成本

场址水深达50 m,要在这个水深条件下开展水下打桩,其难度较大,需要定位架或导向架、打桩船、拖轮、驳船、测量定位等,各项费用如表7所示。

表 7 3根桩锚基础运输和施工费用分析

Table 7. Transport and construction costs for three types of pile anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元油水费

/万元自升式起重平台

(主吊800 t以上)1艘 150 9 60 1410 导向架改造 1套 — — — 120 全回转拖轮

(8 000 hp以上)1艘 10 10 50 150 运输船

(8 000 t级甲板驳)1艘 — — — 100 测量定位 1套 — — — 40 合计 1 820 进行深水打桩作业时,如果选择了带稳桩平台的自升式起重平台,主要费用包含打桩船、拖轮和驳船,完成3根桩作业施工需要总费用为150×9+60+120+150+40=

1700 万元;若没有找到带有合适导向架的自升式起重平台,再需增加120万元的改造费用,合计1820万元,可以看到自升式起重平台(即打桩船)费用占桩锚基础费用的比例超过50%,也是导致桩锚基础成本高于吸力锚基础的重要原因。桩锚固基础材料及施工成本为

1680 +1820=3500 万元。针对50 m水深场址,分别分析了拖曳锚、吸力锚和桩锚的建造、运输及安装成本,3种基础建造+施工成本如表8所示。

表 8 3种不同锚固基础成本对比桩(50 m水深)

Table 8. Cost comparison for three anchor types(water depth = 50 m)

锚固基础 基础个数/个 建造成本

/万元运输和安装

成本/万元总成本

/万元拖曳锚 9 216 1429 1645 吸力锚 9 1260 1058.5 2318.5 桩锚 3 1680 1820 3500 -

如果水深条件变为100 m,保持系泊张力及地质条件不变,则锚固基础规格和建造成本不变,由于水深的变化,锚固基础安装将不同程度受到影响。

1)拖曳锚

文中给出的拖曳锚施工和回收方案均依托浮式船只或平台,作业基本不受水深影响,在满足施工浮体作业吃水条件下,可认为综合成本保持不变,为

1691 万元。2)吸力锚

吸力锚在施工时水深增加有助于吸力筒的贯入速度,因此100 m水深条件下吸力锚施工效率较50 m水深更高,但同时水深增加后吸力锚定位难度会有所增加,可认为施工时间相比50 m水深不变,施工成本维持

1058.5 万元不变。3)桩锚

桩锚施工随着水深增加到100 m,此时施工船机无法选择支腿船,而必须选择浮吊船,浮吊船施工的环境条件要求更高,作业窗口期会减小,故作业周期会增加;同时由于水深超过桩长,必须制备坐底式沉桩导向架,运输与施工的成本如表9所示。综上,100 m水深海域桩锚安装成本为

2515 万元。表 9 3根桩锚基础运输和施工费用分析(100 m水深)

Table 9. Transport and construction costs for three types of pile anchor (water depth = 100 m)

项目 数量 费率

/(万元·d−1)工期

(含待机)d油水费

/万元费用合计

/万元浮吊船起重平台

(主吊800 t以上,

含DP定位)1艘 70 16 100 1220 坐底式导向架 1套 — — — 900 全回转拖轮

(8 000 hp以上)1艘 10 17 85 255 运输船

(8 000 t级甲板驳)1艘 — — — 100 测量定位 1套 — — — 40 合计 2515 4)综合成本对比

结合上述针对100 m水深锚固基础综合成本的分析结果,列表如表10所示。

表 10 3种不同锚固基础成本对比桩(100 m水深)

Table 10. Cost comparison for three anchor types (water depth = 100 m)

锚固基础 基础个数 建造成本

/万元运输和安装成本

/万元总成本

/万元拖曳锚 9 216 1429 1645 吸力锚 9 1260 1058.5 2318.5 桩锚 3 1680 2515 4060 可以看到,无论水深是50 m还是100 m,拖曳锚无论是建造成本还是运输安装成本都最低,桩锚建造成本和施工成本都最高,吸力锚施工成本最低。虽然拖曳锚建造和安装成本较低,但考虑到拖曳锚作为永久系泊还需实践验证,且存在安装精度难以控制、漂浮式风电项目应用经验还比较缺乏等问题,因此,目前漂浮式风电项目锚固基础主要考虑吸力锚,吸力锚的施工成本随着水深增加将不会像桩锚那样有明显增加,更加适用于深水海域,应用潜力巨大。

-

漂浮式海上风电降本是未来走向商业化和规模化的必经之路,锚固基础研究重点是提高可靠性和降低成本,共享锚泊和新型锚固基础的研究和应用是大型漂浮式风电场锚固基础降本的重要手段。

1)共享锚泊

共享锚泊有两种基本形式:共享锚固基础和共享系泊系统[13]。共享锚固基础是相邻浮体公共锚固基础,而共享系泊系统是相邻浮体通过共享系泊线相连,从而达到减少系泊线和锚固基础的目的。共享锚泊研究主要集中在不同的锚固基础和系泊线平面布置方案上,在保证锚泊安全的前提下优化锚泊系统,无论是共享锚固基础还是共享系泊线都会导致计算分析难度的增加。对于锚固基础,受力更加复杂,作用在锚固基础的多个系泊力在时间和空间上都是变化的,确定作用在锚固基础上的力因此变得困难;对于共享系泊链,多个浮体和风机的耦合运动使系统动力学分析更为复杂。

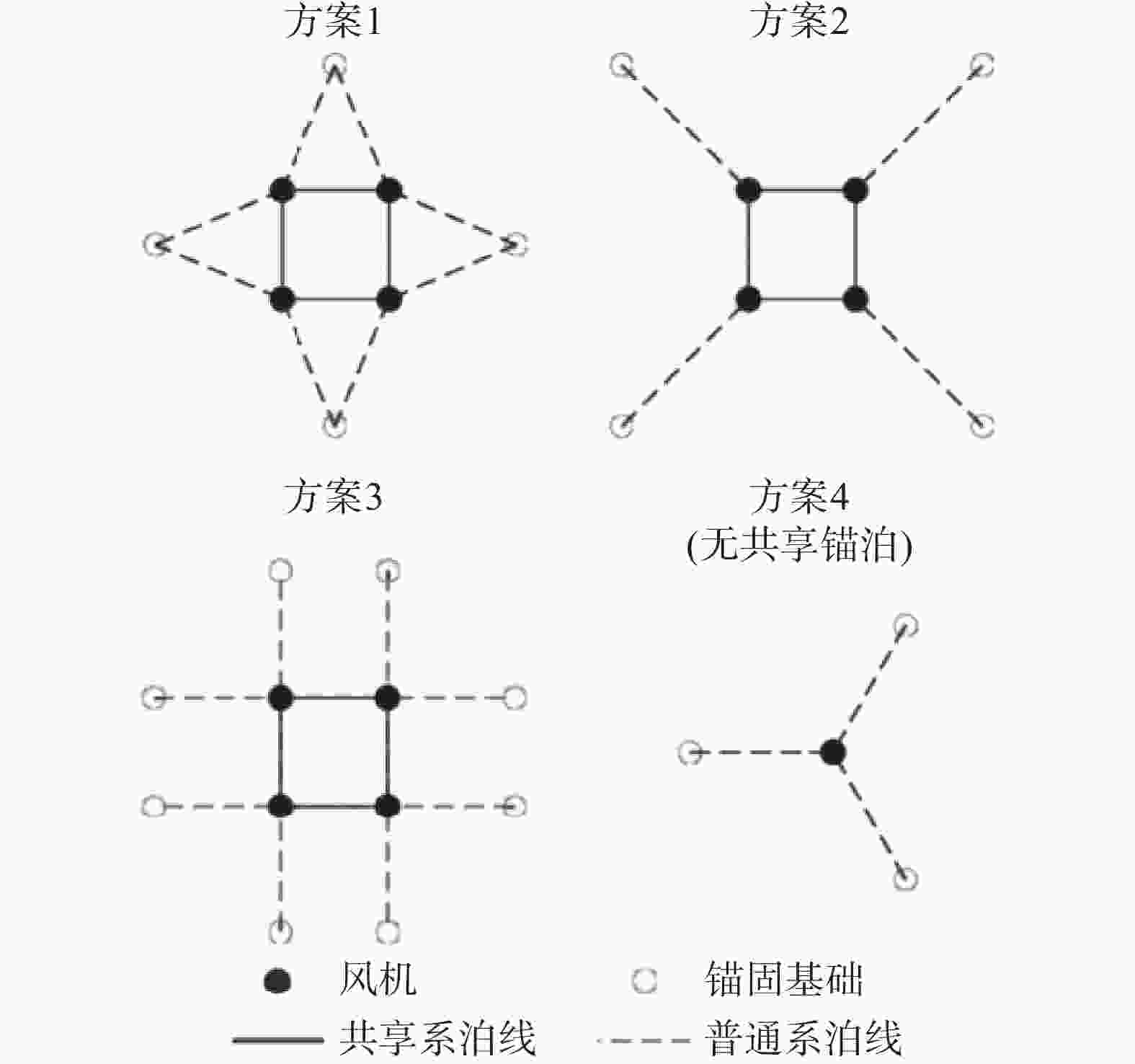

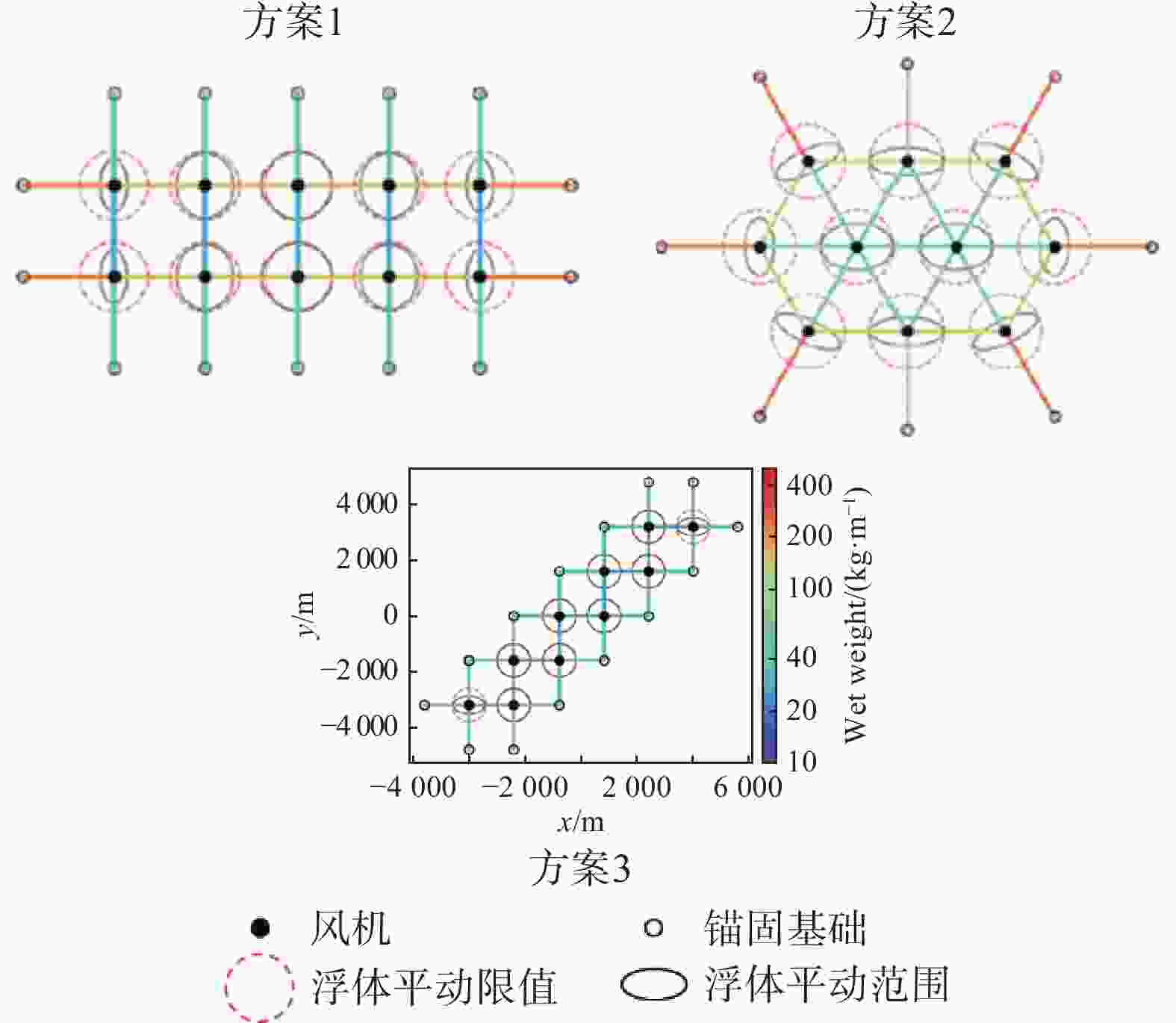

针对4台风机的小型漂浮式风电场,文献[14]给出了3种共享锚泊布置方案,如图9所示,分析不同水深条件下(200 m、400 m、600 m和800 m)平台的位移、系泊张力等差异,结果表明共享锚泊设计降本与水深密切相关,相比无共享系泊方案,在水深在600 m及以上时,可降本约5%~10%;文献[15]研究了10台DTU-10MW漂浮式风机在水深为600 m海域的锚泊方案问题,分析了超过40种不同共享锚泊布置方案,其中3个布置方案如图10所示,按照文献[16]提出的线性化锚泊线力-位移响应模型,对锚泊线进行快速优化布置,通过比选,方案3成本最低,相比不采用共享锚泊方案,共享锚泊方案3降低成本约25%。

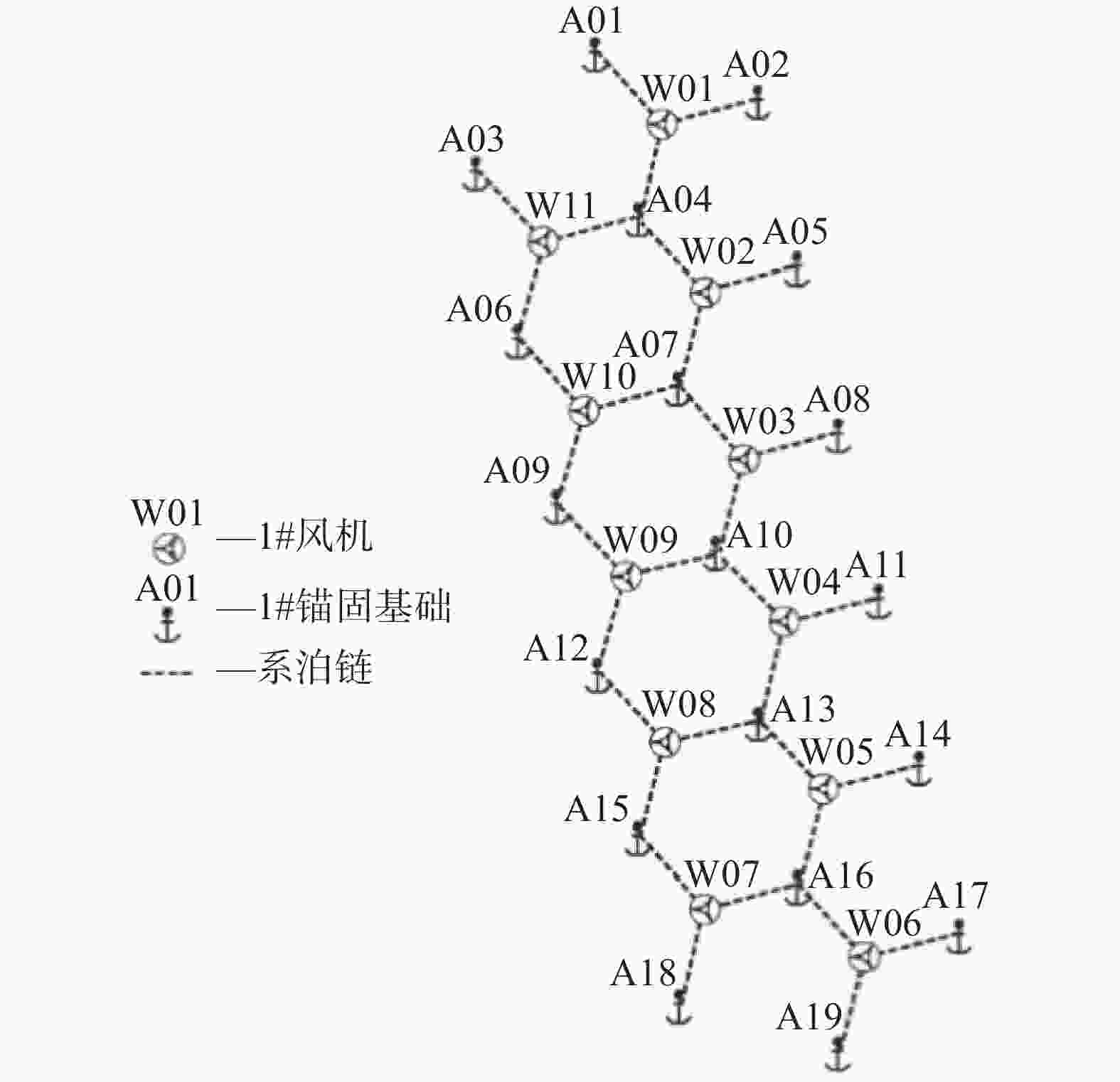

Hywind Tampen作为目前已投运容量最大的漂浮式风电场,11台风电机组采用共用锚固基础,锚固基础数从33个减少为19个,相当于每台风机仅使用了1.7个锚固基础,其共享锚固基础布置方案如图11所示,采用了共享锚固基础,而没有采用共享系泊线。

图 11 Hywind Tampen共享锚固基础布置图

Figure 11. Shared anchored foundation and mooring lines in Hywind Tampen project

2)新型锚固基础

目前应用在漂浮式风电中的锚固基础主要是吸力锚、拖曳锚及桩锚,动力贯入锚及板式锚(如法向承力锚)目前仅在其他海洋工程中进行了应用,除了这些锚固基础,一些新型、更加符合漂浮式风电受力特点的锚固基础也被提出来,如图12所示,如带竖向翼板的吸力筒[13],相比传统吸力锚,增加翼板的吸力锚抗扭性能大幅提高;又如将吸力锚与重力锚结合(也称芯桶重力锚),以达到提高自重入土深度和改善承载的不协调形的目的。

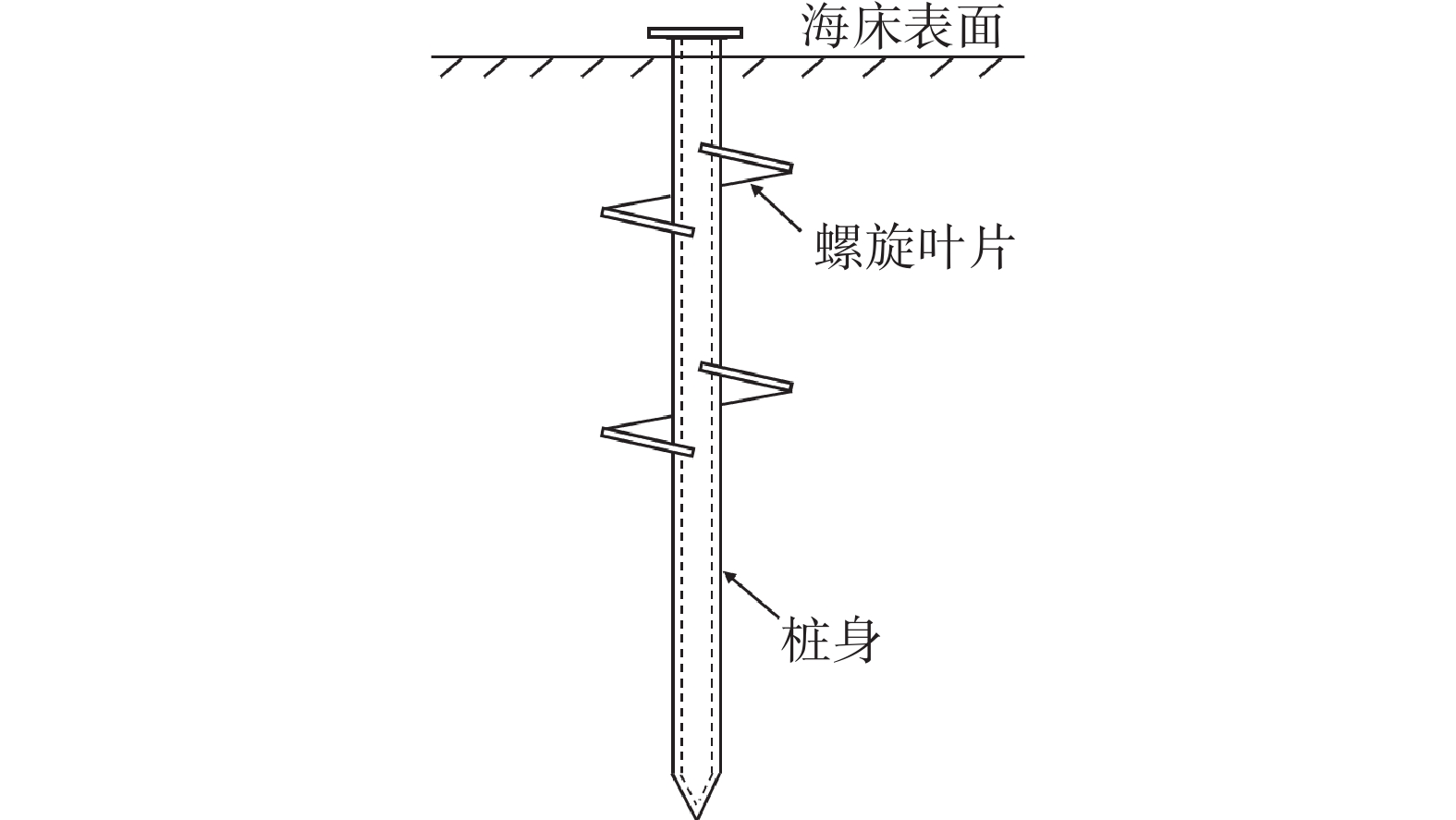

螺旋桩复合锚(Screw piles 或helical piles)[17-18]是由1个连接1个或多个螺旋叶片的钢制圆形桩身构成,见图13。在安装过程中,通过施加扭矩和压力,利用旋转动作将其旋入土壤,相比桩锚,施工噪声低。同时在承载力方面,螺旋桩锚通过动员位于最上层螺旋叶片上方的土壤承载力来抵抗拉伸载荷,类似于板式锚;当螺旋桩锚受横向载荷作用时,其行为类似于直桩,针对螺旋桩锚承载力开展了试验[19-21]和数值分析[22]。但这种锚固基础的不足之处也与安装方式有关,当螺旋桩复合型锚尺寸增大时,需要提供较大的施工扭矩,成为推广这种基础应用的挑战之一。

锚固基础借鉴群桩概念,由多个板式或桩式锚组成群组锚,可以发挥小型板式或桩式锚群作用,避免大型板锚或桩锚需要大型安装设备,因此适用于螺旋桩锚[23],群桩锚桩顶通过刚性连接以发挥群桩锚作用;对于群板式锚,针对拖曳锚开展研究,将第2个拖曳锚链接在第1个锚的锚板后缘,分析表明由于拖曳锚间的联合作用,双锚的承载力是单个锚承载力的2倍以上[24]。

-

1)梳理了世界上目前已投运(含退役)兆瓦级漂浮式海上风电项目及其锚固基础应用情况,国外示范样机锚固基础主要采用拖曳锚,示范项目主要采用拖曳锚和吸力锚;我国漂浮式风电目前只有5个示范样机项目,主要采用吸力锚。

2)在算例相同条件下,分析50 m和100 m水深影响,对比拖曳锚、吸力锚和桩锚的建造成本和施工成本,分析表明:建造成本拖曳锚最低,但作为永久系泊还需实践验证,且存在安装、定位精度难以控制等问题;施工成本吸力锚最低,桩锚建造成本和施工成本均最高,综合来看,吸力锚在深水海域优势更加明显。

3)共享锚泊和新型锚固基础是漂浮式风电锚固基础未来发展方向,也是漂浮式风电锚固基础降本的重要措施。

Review and Cost Analysis of Anchored Foundation for Floating Offshore Wind Turbine

-

摘要:

目的 降本是漂浮式海上风电当前的主要任务和目标,锚固基础作为漂浮式海上风电的重要组成部分也面临降本需求。 方法 锚固基础降本措施包括锚固基础选型优化、共享锚固基础和新型锚固基础等,通过总结已建漂浮式风电项目锚固基础应用现状,统计了国内外漂浮式风电样机及示范项目锚固基础型式;在相同场址和系泊张力条件下,进一步分析了拖曳锚、吸力锚和桩锚3种锚固基础型式在不同水深(50 m和100 m)条件下对锚固基础综合成本(含基础建造成本和安装成本)的影响;最后给出了共享锚泊及新型锚固基础的研究进展。 结果 统计表明已建成项目除Windfloat项目的锚固基础采用拖曳锚外,其他漂浮式海上风电样机项目或示范项目基本采用吸力锚基础;成本对比分析结果表明综合成本吸力锚低于桩锚,拖曳锚最低,但拖曳锚存在安装、定位难度大且不能作为共享锚固基础问题。 结论 吸力锚在漂浮式海上风电中的适应性较好,在深海海域将更具竞争力,共享吸力锚可望成为未来漂浮式海上风电场的主要锚固基础方案。 Abstract:Objective Cost reduction is currently the primary task and target for floating offshore wind farms, and the anchored foundation, as a critical component of such a system, is subject to cost reduction accordingly. Method The cost of anchored foundation could be reduced by selecting optimal type of anchored foundation, adopting shared anchored foundation and developing novel type of anchored foundation. By a review of the current application of anchored foundation in existing floating offshore wind projects, a comprehensive statistical analysis was conducted on the types of anchored foundation for prototype and demonstration projects both in and out of China. Then a further study was performed to evaluate the impacts of three distinct anchor types: drag embedment anchor, suction anchor, and pile anchor which were on the total cost of anchored foundations (inclusive of construction, installation, and recovery costs) under varying water depths (50 m and 100 m) at the same site with the same mooring tension. The research progress on shared mooring and innovative anchoring technologies was also outlined. Result The statistics indicate that, except the Windfloat project whose anchored foundation employs the drag embedment anchor design, the anchored foundation of most constructed floating offshore wind prototype projects and demonstration projects predominantly employs the suction anchor design. The cost comparison analysis reveals that the total cost of the suction anchor design is lower than that of the pile anchor design, and the drag embedment anchor design is the most cost-effective type. However, drag embedment anchor is challenged by complex installation and positioning difficulties, and is not suitable for shared anchored foundation. Conclusion The suction anchor design shows good adaptability in floating offshore wind farms and is poised to become increasingly competitive in deep-sea environments. The shared suction anchor design is anticipated to emerge as the predominant anchored foundation solution for future floating offshore wind farms. -

图 4 动力贯入锚现场图和安装示意图[5]

Fig. 4 Dynamically penetrating anchor real product in field and installation

表 1 全球投运的兆瓦级漂浮式风电项目(数据截止2024年10月)

Tab. 1. Constructed megawatt floating wind projects worldwide (as of Oct. 2024)

国家

(总容量)项目名称 风机台数×

单机容量/MW项目

水深/m基础形式 系泊形式 锚固基础形式 投运时间/年 挪威

(100. 5MW)Hywind Demo 1×2.3 120 Spar(Hywind) 3×1悬链线 拖曳锚 2009 Tetraspar Demonstration 1×3.6 200 Spar(teraspar) 3×1 悬链线 拖曳锚 2021 Hywind Tampen 11×8.6 260~300 Spar(HyWind) 3×1 悬链线 吸力锚 2023 英国

(77.5 MW)Hywind Scotland

Pilot Park5×6.0 95~120 Spar(Hywind) 3×1 悬链线 吸力锚 2017 Kincardine Phase 1 1×2.0 60~80 半潜式(windfloat) 3×1 悬链线 拖曳锚 2018(已退役) Kincardine Phase 2 5×9.5 60~80 半潜式(windfloat) 3×1 悬链线 拖曳锚 2021 中国

(35.55 MW)三峡引领号 1×5.5 35 半潜式 3×3 悬链线+配重块 吸力锚 2021 海装扶摇号 1×6.2 65 半潜式 3×3 悬链线 桩锚 2022 海油观澜号 1×7.25 120 半潜式 3×3 悬链线 吸力锚 2023 国能共享号 1×4.0 36 半潜式 3×3 悬链线 吸力锚 2024 明阳天成号 1×16.6 32 半潜式 6×1 单点系泊 吸力锚 2024 法国

(26 MW)Floatgen 1×2.0 33 阻尼池驳船式BW Ideol 3×2 半张紧式系泊 拖曳锚 2019 Provence Grand Large 3×8.4 100 张力腿式 3×2 张紧式系泊 吸力锚 2024(完成安装) 葡萄牙

(25.2 MW)Windfloat 1 1×2.0 45 半潜式(windfloat) 4×1 悬链线 拖曳锚 2011(已退役) Windfloat Atltantic 3×8.4 100 半潜式(windfloat) 3×1 (chain-rope-chain)

悬链线拖曳锚 2020 日本

(5 MW)桦岛项目(Kabashima )/

Sakiyama1×2.0 91/100 hybrid Spar 3×1 悬链线 拖曳锚 2013/2016 IDEOL Kitakyushu Demo 1×3.2 55 阻尼池驳船式BW Ideol 3×3 悬链线 拖曳锚 2018 福岛向前一期 1×2.0 120 半潜式(compact semi-sub) 2×3+1×2 悬链线 拖曳锚 2013(已退役) 福岛向前二期 1×7.0 120 半潜式(V-shape) 6×1 悬链线 拖曳锚 2015(已退役) 福岛向前三期 1×5.0 120 Spar(Advanced spar) 6×1 悬链线 拖曳锚 2016(已退役) 西班牙

(2 MW)DemoSATH 1×2.0 85 驳船式(SATH) 6×1 单点系泊 拖曳锚 2023 表 2 四种漂浮式风机基础现状(截止到2024年10月)

Tab. 2. Four types of floating wind turbine foundation in application (as of Oct. 2024)

项目类型 数量及占比 总装机容量/MW 半潜式/MW 单立柱式/MW 驳船式/MW 张力腿式/MW 在运和退役 20 294.05 125.55 137.5 7 24 占比/% 100 43 47 2 8 在建 5 181.8 135 16.8 30 0 占比/% 100 74 9 17 0 表 3 我国已投运漂浮式风电项目锚固基础

Tab. 3. Anchored foundations of constructed floating wind turbines in China (as of Oct. 2024)

项目

名称单机

容量/MW投运时间 浮体

型式水深/m 系泊链 锚固基础型式 锚固基础

个数备注 三峡

引领号5.5 2021年 半潜式 30 3×3

悬链线+配重块吸力筒 9个 — 海装

扶摇号6.2 2022年 半潜式 65 3×3

悬链线桩锚 3根 桩径约3.75 m,

单根桩重约430 t[9]海油

观澜号7.25 2023年 半潜式 120 3×3

悬链线吸力锚 9个 部分利用原有FPSO系泊系统[10] 国能

共享号4 2023年 半潜式 36 3×3

悬链线吸力锚 9个 单个吸力筒沉贯时间仅50 min[11] 明阳

天成号16.6 2024年 半潜式 45 单点系泊

(复合锚泊系统)吸力锚 6个 单重小于100 t,入土约11 m,

承载能力大于1 000 t[12]表 4 海床土层分布

Tab. 4. Seabed soil distribution

土层 厚度/m 土类 力学参数 淤泥质土 15 黏土 Cu=15 kPa

γ′=7 kN/m3粉砂 15 砂土 φ=26°

γ′=9 kN/m3粉质黏土 25 黏土 Cu=20 kPa

γ′=8 kN/m3细砂 30 砂土 φ=33°

γ′=9.3 kN/m3注:Cu—黏土不排水抗剪强度;φ—砂土内摩擦角;γ′—土体浮重度。 表 5 9个拖曳锚运输和施工费用分析

Tab. 5. Transport and construction costs for nine types of drag embedment anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元费用合计

/万元浮吊船 1 20 30 100 700 拖轮(6 000 hp) 1 6.5 30 150 345 卷扬机等加力装置 1 — — — 300 拖曳锚 1 — — — 24 测量定位 1 — — — 60 合计 1429 表 6 9个吸力筒基础运输和施工费用分析

Tab. 6. Transport and construction costs for nine types of suction bucket anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元费用合计

/万元浮吊船 1 26 13 80 418 拖轮(6 000 hp) 1 6.5 13 65 189.5 运输船

(6 000 t级甲板驳)2 — — — 120 泵撬 2 — — — 180 工作型ROV 1 7 13 — 91 测量定位 1 — — — 60 合计 1058.5 表 7 3根桩锚基础运输和施工费用分析

Tab. 7. Transport and construction costs for three types of pile anchor

项目 数量 费率

/(万元·d−1)工期

(含待机)/d油水费

/万元油水费

/万元自升式起重平台

(主吊800 t以上)1艘 150 9 60 1410 导向架改造 1套 — — — 120 全回转拖轮

(8 000 hp以上)1艘 10 10 50 150 运输船

(8 000 t级甲板驳)1艘 — — — 100 测量定位 1套 — — — 40 合计 1 820 表 8 3种不同锚固基础成本对比桩(50 m水深)

Tab. 8. Cost comparison for three anchor types(water depth = 50 m)

锚固基础 基础个数/个 建造成本

/万元运输和安装

成本/万元总成本

/万元拖曳锚 9 216 1429 1645 吸力锚 9 1260 1058.5 2318.5 桩锚 3 1680 1820 3500 表 9 3根桩锚基础运输和施工费用分析(100 m水深)

Tab. 9. Transport and construction costs for three types of pile anchor (water depth = 100 m)

项目 数量 费率

/(万元·d−1)工期

(含待机)d油水费

/万元费用合计

/万元浮吊船起重平台

(主吊800 t以上,

含DP定位)1艘 70 16 100 1220 坐底式导向架 1套 — — — 900 全回转拖轮

(8 000 hp以上)1艘 10 17 85 255 运输船

(8 000 t级甲板驳)1艘 — — — 100 测量定位 1套 — — — 40 合计 2515 表 10 3种不同锚固基础成本对比桩(100 m水深)

Tab. 10. Cost comparison for three anchor types (water depth = 100 m)

锚固基础 基础个数 建造成本

/万元运输和安装成本

/万元总成本

/万元拖曳锚 9 216 1429 1645 吸力锚 9 1260 1058.5 2318.5 桩锚 3 1680 2515 4060 -

[1] 温斌荣, 田新亮, 李占伟, 等. 大型漂浮式风电装备耦合动力学研究: 历史、进展与挑战 [J]. 力学进展, 2022, 52(4): 731-808. DOI: 10.6052/1000-0992-22-018. WEN B R, TIAN X L, LI Z W, et al. Coupling dynamics of floating wind turbines: history, progress and challenges [J]. Progress in mechanics, 2022, 52(4): 731-808. DOI: 10.6052/1000-0992-22-018. [2] 李怀亮, 黄山田, 王晓飞, 等. 重力锚水平承载力特性的有限元分析 [J]. 中国港湾建设, 2016, 36(1): 6-9. DOI: 10.7640/zggwjs201601002. LI H L, HUANG S T, WANG X F, et al. Finite element analysis on horizontal bear capacity characteristic of gravity anchor [J]. China harbour engineering, 2016, 36(1): 6-9. DOI: 10.7640/zggwjs201601002. [3] 康思伟, 张雨蓉, 栾辰宇, 等. 系泊锚在海上浮式风机中的应用 [J]. 中国海洋平台, 2023, 38(3): 16-21. DOI: 10.12226/j.issn.1001-4500.2023.03.20230304. KANG S W, ZHANG Y R, LUAN C Y, et al. Application of mooring anchors for offshore floating wind turbines [J]. China offshore platform, 2023, 38(3): 16-21. DOI: 10.12226/j.issn.1001-4500.2023.03.20230304. [4] 国振, 王立忠, 李玲玲. 新型深水系泊基础研究进展 [J]. 岩土力学, 2011, 32(增刊2): 469-477. DOI: 10.16285/j.rsm.2011.s2.060. GUO Z, WANG L Z, LI L L. Recent advances in research of new deepwater anchor foundations [J]. Rock and soil mechanics, 2011, 32(Suppl.2): 469-477. DOI: 10.16285/j.rsm.2011.s2.060. [5] O'BEIRNE C, O'LOUGHLIN C D, WANG D, et al. Capacity of dynamically installed anchors as assessed through field testing and three-dimensional large-deformation finite element analyses [J]. Canadian geotechnical journal, 2015, 52(5): 548-562. DOI: 10.1139/cgj-2014-0209. [6] 刘海笑, 杨晓亮. 法向承力锚(VLA)——一种适用于深海工程的新型系泊基础 [J]. 海洋技术, 2005, 24(3): 78-82, 87. DOI: 10.3969/j.issn.1003-2029.2005.03.020. LIU H X, YANG X L. Vertically loaded anchor, a new type of mooring foundations for deep-water offshore engineering [J]. Ocean technology, 2005, 24(3): 78-82, 87. DOI: 10.3969/j.issn.1003-2029.2005.03.020. [7] 陈嘉豪, 裴爱国, 马兆荣, 等. 海上漂浮式风机关键技术研究进展 [J]. 南方能源建设, 2020, 7(1): 8-20. DOI: 10.16516/j.gedi.issn2095-8676.2020.01.002. CHEN J H, PEI A G, MA Z R, et al. A review of the key technologies for floating offshore wind turbines [J]. Southern energy construction, 2020, 7(1): 8-20. DOI: 10.16516/j.gedi.issn2095-8676.2020.01.002. [8] 伍绍博, 尹海卿, 张开华, 等. 日本漂浮式风电技术现状及未来发展方向 [J]. 中国港湾建设, 2017, 37(6): 108-114. DOI: 10.7640/zggwjs201706024. WU S B, YIN H Q, ZHANG K H, et al. Status and future development direction of Japan floating wind turbine theology [J]. China harbour engineering, 2017, 37(6): 108-114. DOI: 10.7640/zggwjs201706024. [9] 搜狐网. “扶摇号”浮式风机桩锚基础首根钢管桩沉桩施工顺利完成 [EB/OL]. (2022-04-30) [2023-08-07]. https://www.sohu.com/a/542724871_121123896. Sogou Net. "Fuyao No." floating wind turbine pile anchor foundation: the first steel pipe pile drilling construction is successfully completed [EB/OL]. (2022-04-30) [2023-08-07]. https://www.sohu.com/a/542724871_121123896. [10] 新浪财经. 我国首座深远海抗台型浮式风电平台“海油观澜号”完成浮体总装 [EB/OL]. (2023-01-03) [2023-08-10]. https://finance.sina.com.cn/jjxw/2023-01-03/doc-imxywwtp5923947.shtml. Sina Finance. China's first offshore anti-typhoon floating wind power platform "Haiyou Guanlan No. " completes hull assembly [EB/OL]. (2023-01-03) [2023-08-10]. https://finance.sina.com.cn/jjxw/2023-01-03/doc-imxywwtp5923947.shtml. [11] 网易. 锚定深远海!全球首个漂浮式风渔融合项目安装完成 [EB/OL]. (2023-11-08) [2023-11-23]. https://www.163.com/dy/article/IJ1NBGI30514E08N.html. NetEase. The world's first floating offshore wind and fishery integration project installed [EB/OL]. (2023-11-08) [2023-11-23]. https://www.163.com/dy/article/IJ1NBGI30514E08N.html. [12] 永福. 永福股份漂浮式吸力锚技术正式获DNV认证发布 [EB/OL]. (2023-10-19) [2023-11-25]. http://www.yongfu.com.cn/show_3915.html. Yongfu. Yongfu Stock Co., Ltd. 's Floating suction anchor technology officially obtained DNV certification release [EB/OL]. (2023-10-19) [2023-11-25]. http://www.yongfu.com.cn/show_3915.html. [13] 徐航, 沈侃敏, 芮圣洁. 漂浮式海上风电场共享系泊系统研究综述 [J]. 船舶工程, 2024, 46(4): 142-152 DOI: 10.13788/j.cnki.cbgc.2024.04.19. XU H, SHEN K M, RUI S J. Review of shared mooring systems for offshore floating wind farms [J]. Ship engineering, 2024, 46(4): 142-152. DOI: 10.13788/j.cnki.cbgc.2024.04.19. [14] CONNOLLY P, HALL M. Comparison of pilot-scale floating offshore wind farms with shared moorings [J]. Ocean engineering, 2019, 171: 172-180. DOI: 10.1016/j.oceaneng.2018.08.040. [15] HALL M, LOZON E, HOUSNER S, et al. Design and analysis of a ten-turbine floating wind farm with shared mooring lines [J]. Journal of physics: conference series, 2022, 2362: 012016. DOI: 10.1088/1742-6596/2362/1/012016. [16] WILSON S, HALL M, HOUSNER S, et al. Linearized modeling and optimization of shared mooring systems [J]. Ocean engineering, 2021, 241: 110009. DOI: 10.1016/j.oceaneng.2021.110009. [17] CERFONTAINE B, WHITE D, KWA K, et al. Anchor geotechnics for floating offshore wind: current technologies and future innovations [J]. Ocean engineering, 2023, 279: 114327. DOI: 10.1016/j.oceaneng.2023.114327. [18] MOHAJERANI A, BOSNJAK D, BROMWICH D. Analysis and design methods of screw piles: a review [J]. Soils and foundations, 2016, 56(1): 115-128. DOI: 10.1016/j.sandf.2016.01.009. [19] DING H Y, WANG L, ZHANG P Y. Study on the lateral bearing capacity of single-helix pile for offshore wind power [C]//Anon. Proceedings of the ASME 2018 37th International Conference on Ocean, Offshore and Arctic Engineering, Madrid, Spain, June 17-22, 2018. Madrid: ASME, 2018. DOI: 10.1115/OMAE2018-77391. [20] HAO D X, WANG D, O'LOUGHLIN C D, et al. Tensile monotonic capacity of helical anchors in sand: interaction between helices [J]. Canadian geotechnical journal, 2019, 56(10: 1534-1543. DOI: 10.1139/cgj-2018-0202. [21] TSUHA C D H C. Physical modelling of the behaviour of helical anchors [C]//Anon. Proceedings of the 3rd European Conference on Physical Modelling in Geotechnics (EUROFUGE 2016). 2016. [22] CERFONTAINE B, KNAPPETT J A, BROWN M J, et al. A finite element approach for determining the full load-displacement relationship of axially loaded shallow screw anchors, incorporating installation effects [J]. Canadian geotechnical journal, 2021, 58(4): 565-582. DOI: 10.1139/CGJ-2019-0548. [23] BRADSHAW A S, CULLEN L, MILLER Z. Field study of group effects on the pullout capacity of "deep" helical piles in sand [J]. Canadian geotechnical journal, 2022, 59(4): 538-545. DOI: 10.1139/CGJ-2021-0072. [24] LAI Y, HUANG Y H, GILBERT R B, et al. Behavior of piggy-backed drag embedment anchors in marine soils [J]. Journal of geotechnical and geoenvironmental engineering, 2022, 148(1): 04021167. DOI: 10.1061/(asce)gt.1943-5606.0002713. -

下载:

下载: