-

近年来CO2排放问题引起人们重视,CO2作为一种主要温室气体,大量排放使全球气温上升,对全球气候造成巨大影响[1]。由于化石能源在世界范围内仍然是主要利用能源,碳排放量巨大,为应对气候变化,减少CO2排放,各国出台了如碳税、绿色能源补贴等相关政策控制排放[2]。CO2捕集、利用与封存(Carbon Capture, Utilization and Storage, CCUS)技术作为一种高效减碳技术被提出[3],CCUS主要分为3个部分:捕集,运输,封存或利用。CO2先从低浓度排放源被富集,然后通过以管道为主的运输方式输送至封存的位置进行封存或送至利用的工厂进行加工使用[4],捕集过程是CCUS技术中能耗的主要来源。燃煤电力、钢铁、水泥、炼油和石化生产是主要的固定排放源[5-6],其中石化行业排放的尾气相较其他行业具有CO2浓度高、排放集中的特点,因此对其排放的CO2进行碳捕集是优先选择[7]。

目前CO2捕集技术主要有吸收法、吸附法、膜分离法及低温分离法4大类,吸收法和吸附法在烟气CO2捕集方面更具经济可行性[8]。溶剂吸收法使用最广泛,目前以吸收法为基础的CO2分离技术较为成熟并已得到了普遍商业化使用,其具有强选择性,得到的产品气纯度高,同时其技术设备投资较低[9]。化学吸收技术已在国内外广泛应用,加拿大shell Cansolv于2013年建立了商业化运行的CO2燃烧后捕集工程——Boundary Dam Project[10],其采用特制的Cansolv DC-103吸收剂,用于捕集燃煤电厂的烟气CO2。该项目在实际运行状态下每天可捕集170 t CO2,烟气中CO2平均浓度为9.1 VOL%,捕集率保持在91%左右,平均捕集能耗为2.33 MJ/kg。奥地利的CO2 SEPPL中试工程建于Dürnrohr发电厂[11],采用吸收法捕集烟气中CO2,使用蒸汽对再沸器加热以提供热量再生吸收剂,平均CO2捕集能耗为3.1 MJ/kg。加拿大国际碳捕集实验中心采用混合MEA/MDEA溶液对UR项目进行了改良[12],显著降低了能耗。澳大利亚昆士兰Tarong中试项目[13],在吸收塔内部采用中间冷却,实际测试发现使重沸器的热负荷降低了10%。澳大利亚位于Hazelwood发电站的UNO MK3中试项目采用碳酸钾作为吸收剂[14],使用扩散促进剂后其再生能耗可降至2~3 MJ/kg CO2。

但是化学吸收法的吸收剂易损耗需要不断补充,同时吸收剂对设备会产生腐蚀,并且由于吸收剂中含水量高,运行过程再生能耗较高[15-16],目前国内外已有较多研究两相吸收剂的研发,有望改善吸收剂腐蚀、挥发及高能耗的问题[17]。与化学吸收法相比,吸附法使用沸石等吸附剂捕集CO2,吸附/再生过程操作简单,具有无降解、不腐蚀的优点,无有害二次产物生成,在规模化CO2捕集应用中显示出优势与潜力[18]。DR-VPSA[19]、AD Asorb[20]、Two-stage VPSA[21]等吸附工艺已经中试或处于实验验证阶段。吸附法利用吸附剂在不同温度/压力下对CO2的吸附容量差异来实现CO2分离回收,包含吸附与脱附两个阶段。根据脱附方法的不同分为变压吸附、变温吸附以及变温变压耦合吸附过程等[22]。但是当前吸附法也存在处理低浓度CO2烟气时能耗高,CO2产品气浓度及回收率较低的问题[23-24]。因此吸附法可能更适于较高浓度的原料气处理。捕集烟气中CO2的吸附技术在国内外已有许多相关的实例研究,大部分处于实验室开发或中试阶段,大规模的商业应用较少。4种捕集技术的对比如表1所示。

表 1 4种常见CO2捕集技术对比

Table 1. Comparison of four common CO2 capture technologies

CO2分离技术 技术优点 技术缺点 吸收法 1)工艺技术成熟、流程简洁、设备简单。

2)吸收速率快,选择性强,可处理低浓度烟气。

3)综合能耗低、投资较低。1)吸收剂易挥发、逃逸,需要不断补充。

2)吸收剂对设备腐蚀。吸附法 1)技术成熟,工艺污染小。

2)技术自动化运行可靠、启动快,便于调节。1)气体预先需增压处理,有较高动力消耗,能耗较高。

2)装置投资高,对水分敏感。膜分离法 1)工艺过程简单,操作简便。

2)一次性投资较少、设备紧凑、占地面积小。1)对预处理要求高,膜易被污染,能耗高。

2)得到的产物纯度较低,往往需要多级处理。低温分离法 1)工艺简单,技术成熟度高。

2)回收率以及纯度都较高。1)设备投资大,运行成本高。

2)适用于高浓度处理。文章首先综述了国内外变压吸附技术在CO2捕集领域的研究进展,对变压吸附材料及工艺研究进行了总结与评价,随后以一个实际工程项目为案例,针对变压吸附捕集CO2技术在石化行业的应用进行了分析讨论。

-

吸附材料是变压吸附捕集技术的核心[25],目前用于变压吸附分离CO2的吸附剂主要有碳基吸附剂、沸石分子筛、胺基吸附剂及有机金属骨架(MOFs)4类。碳基吸附剂主要由各类活性炭、碳复合材料及微介孔碳材料组成;常用的CO2沸石分子筛有13X、Y型沸石、斜发沸石及5A沸石等;胺基吸附剂对CO2的吸附作用主要为化学吸附,由于胺材料本身机械强度不高,一般需负载在成型的载体上;MOFs作为一种新兴材料[26],具备高比表面积和灵活的可调节性,制备成本较高,不适合用于大规模的实际烟气处理。

-

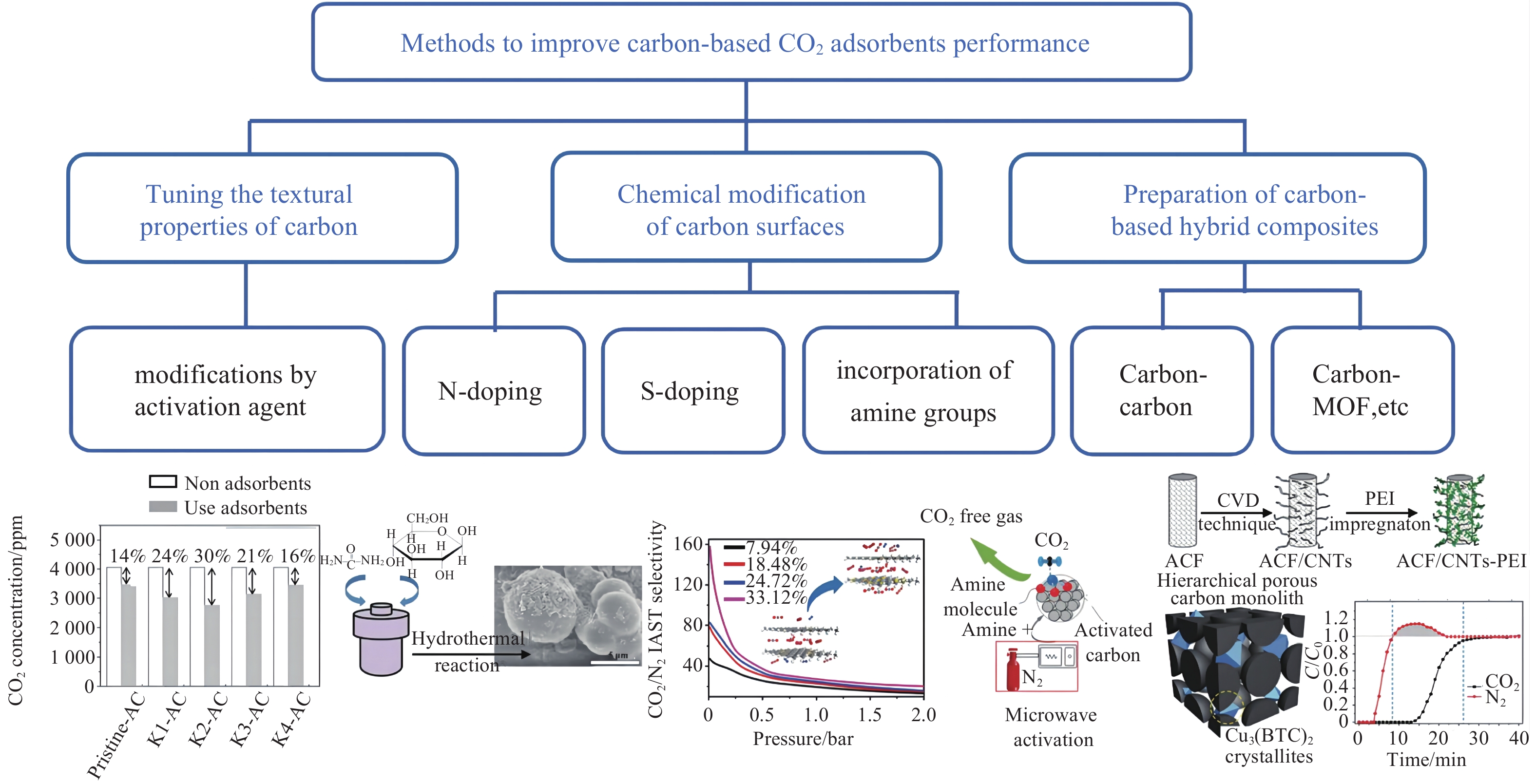

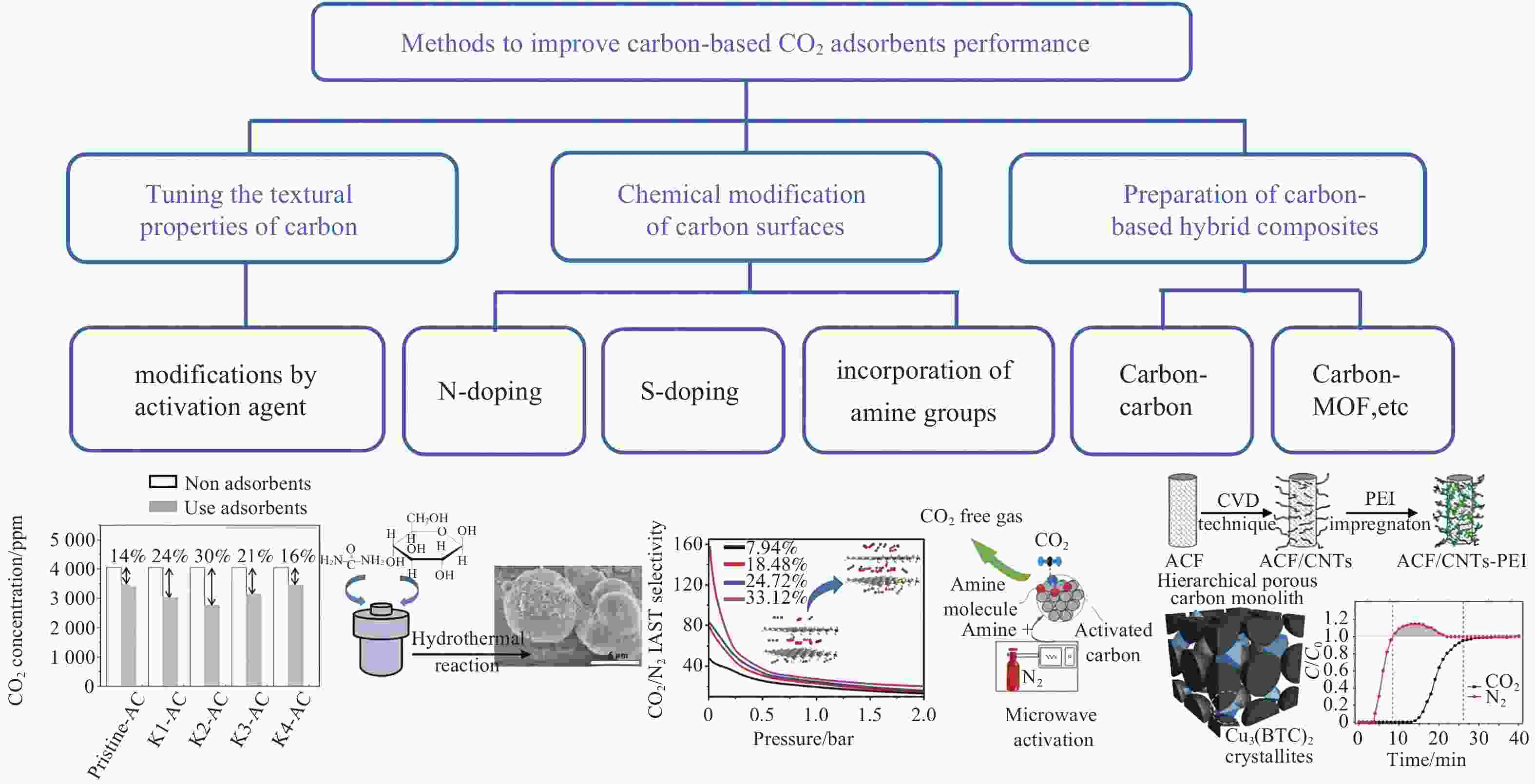

碳基CO2吸附剂具有比表面积高、价格低廉、疏水性好、质地可控、再生能耗低等优点,是一种很有前途的CO2吸附材料。碳基吸附剂表面含有酚羟基、羧基、内酰基和羰基等不同类型的氧官能团,这些官能团可能是吸附的活性中心。涉及到的相互作用包括π-π络合作用、静电作用和电子给体-受体相互作用等。由于不同类型相互作用的协同作用,吸附行为可能是复杂的。但碳基材料吸附CO2主要为较弱的物理吸附,受温度影响大,而烟气温度普遍在50~120 ℃,对CO2的选择性相对较低,在高温条件下吸附容量急剧下降[18]。因此,提高吸附质和吸附剂之间的相互作用和对CO2的选择性是关键要点[27]。基于此问题,目前许多研究集中在调整碳材料的质构特性[28]、化学改性碳材料[29]和制备复合碳材料[30-31]3个方向如图1。Cinke等研究了单壁碳纳米管[28]对CO2在0~200 ℃范围内的吸脱附特性,研究发现吸附容量为活性炭的2倍,且吸附热仅为2.3 kJ/mol。

化学改性也是改善碳基吸附剂的吸附特性的一个重要方向,Rao等[29]通过葡萄糖和尿素共水热处理,然后以KOH活化,制备了富氮多孔碳质吸附剂,在含10% CO2和90% N2的混合气体吸附上,动态CO2吸收量为39.6 mg/g。

吸附材料可通过复合达到同时兼具优点的目的,Qian等[31]采用有机金属骨架复合碳材料优化层状多孔碳整体的结构特征,研究发现复合材料对CO2的竞争吸附强烈,CO2对N2的分离系数高达67~100,吸附容量为复合前的两倍,在常温下即可吹扫脱附,复合材料在温和条件下再生后吸附能力保持在92%~96%。Chai等[32]通过PEI 浸渍和EDA接枝将氨基掺入碳纳米球和介孔碳微粒中,研究发现在纳米碳球中掺入PEI比介孔碳微粒更有效,在75 ℃,1 bar的条件下表现出86.68 mg/g的CO2容量。Sevilla等[33]利用多糖和KOH制备了一种多孔碳材料,600 ℃活化的AS-2-600具有大量的微孔使得对CO2的吸附容量达212 mg/g,研究发现多孔碳具有快速的CO2 吸附速率、良好的CO2-N2分离选择性,并具有较高脱附再生效率,在25 ℃下氦气吹扫即可脱附。Kong等[30]采用化学气相沉积技术,将碳纳米管(CNTs)生长在活性炭纤维(ACF)基体上制备了微纳米炭纤维/碳纳米管(ACF/CNTs)复合材料,ACF/CNTs-PEI在60 ℃下吸附容量达121.2 mg/g,等量吸附热为28.16 kJ/mol,循环效率为96.2%。Liu等[34]以三维羟基石墨烯(HG)为基面,通过酸催化氮杂环丙烷开环聚合反应合成了共价键结合型CO2吸附剂,复合材料表现出高的胺载量(超过10.03 mmol/g)、高吸附容量(181.72 mg/g)。Wang等[35]以太湖蓝藻生物质为原料,原位热解制备了一种环保、经济的多孔碳,具有分别为4.88 mmol/g(1 bar,0 ℃)和2.76 mmol/g(1 bar,25 ℃)的吸附容量,其CO2/N2分离系数达到39.3。

-

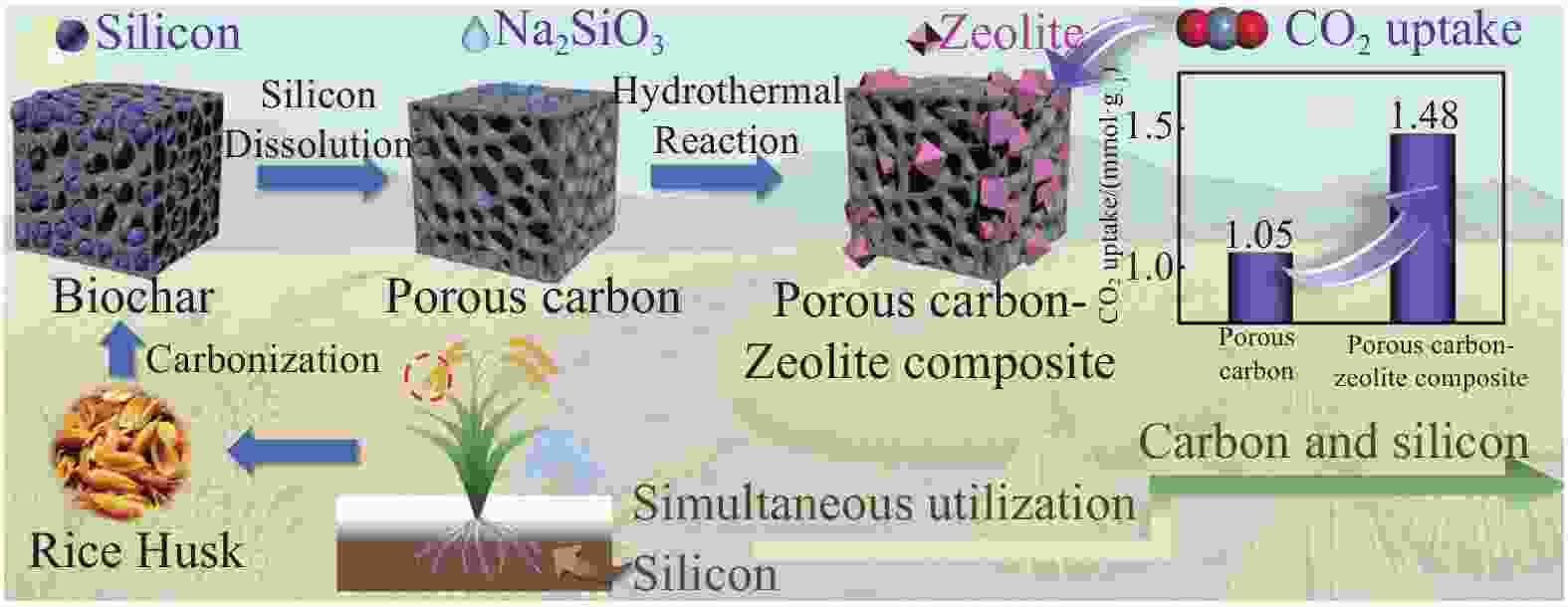

沸石是一种硅铝酸盐,由AlO4四面体取代SiO4四面体组成,产生的负电荷被位于整个结构的孔道和空腔中的可交换阳离子平衡[26]。一般而言,沸石对CO2的捕集取决于沸石骨架的结构和组成、阳离子和官能团等因素。在CO2分离的多孔材料中,沸石因可用性好、成本低、CO2捕集率高、动力学速度快、化学和热稳定性好等优点,在吸附技术中得到了广泛的应用。调整骨架结构、阳离子、化学改性及材料复合被认为是提高沸石对CO2吸脱附性能的有效方法[36-37]。Chen等[38]采用分子模拟模拟了13X沸石中不同Li+、K+和Ca2+含量的阳离子交换,从孔容、吸附等温线、吸附热和CO2/N2选择性方面评估了各种阳离子交换沸石对CO2的吸附性能,发现CO2分子具有四极矩,可以与Li+等较小的阳离子发生更强的相互作用,经Li+改性后的13X具有更高CO2吸附量和CO2/N2选择性。图2富硅稻壳制备多孔炭-沸石复合材料。

图 2 富硅稻壳制备多孔炭-沸石复合材料[36]

Figure 2. Preparation of porous carbon-zeolite composites from silica-rich rice husks

沸石的硅铝比也对CO2的吸附选择性有显著影响,Calleja等[39]通过调整沸石Si/Al比,探究了Si/Al比对沸石极性和CO2吸附的影响,发现随着Si/Al比的降低,吸附剂对CO2的选择性增强。Wang等[40]利用3D打印技术制备了具有层次化结构的无粘合剂沸石材料,表现出优异的机械稳定性,在常温常压条件下对CO2的吸附容量达245.52 mg/g。Yang等[41]制备了一种在25 ℃下CO2容量为3.2 mmol/g的掺铜RHO沸石,使其成为具有变压吸附捕碳技术的潜力。

化学改性有效提升了沸石对CO2的吸附选择性,Wan等将单乙醇胺(MEA)和乙二胺(ED)[42]通过离子键化学固定到沸石框架上,以克服胺的降解问题,制备得到的amine@HY样品具有优良的CO2吸附选择性,在吸附温度为90 ℃、解吸温度为150 ℃的条件下,循环热稳定性表现优异。Alinezhad等[43]将单乙醇胺、四乙基五丁胺、吗啉等胺负载于NaY沸石,研究结果表明在常压和323 K温度下,NaY沸石表面的胺基与CO2相互作用是其吸附的主要机理。

与活性炭相比,沸石在低CO2分压(15% CO2,85% N2)的烟气中具有更好的捕集能力和更高的CO2/N2选择性。但也存在高温条件下吸附容量显著下降的问题,在200 ℃以上对CO2吸附容量可以忽略不计。沸石的吸附能力、吸附动力学和机械稳定性之间的权衡在其工业应用中仍然是一个巨大的挑战。Liu等在填充5A沸石[44]和13X沸石[45]的单级VPSA装置上进行了中试运行测试。针对CO2浓度为15.0%的除湿烟气进行捕集,5A沸石可达71%~81%的富集浓度,回收率为86%~91%;虽然13X沸石具有更好的CO2吸附能力,但在中试运行测试中表现出与5A沸石相近的性能,富集浓度为73%~82%,回收率为85%~95%。主要原因在于13X更强的极性使得脱附需要更高的代价。因此在应用中,需根据实际原料气的条件结合沸石的吸脱附动力学特性来进行沸石的选择。

-

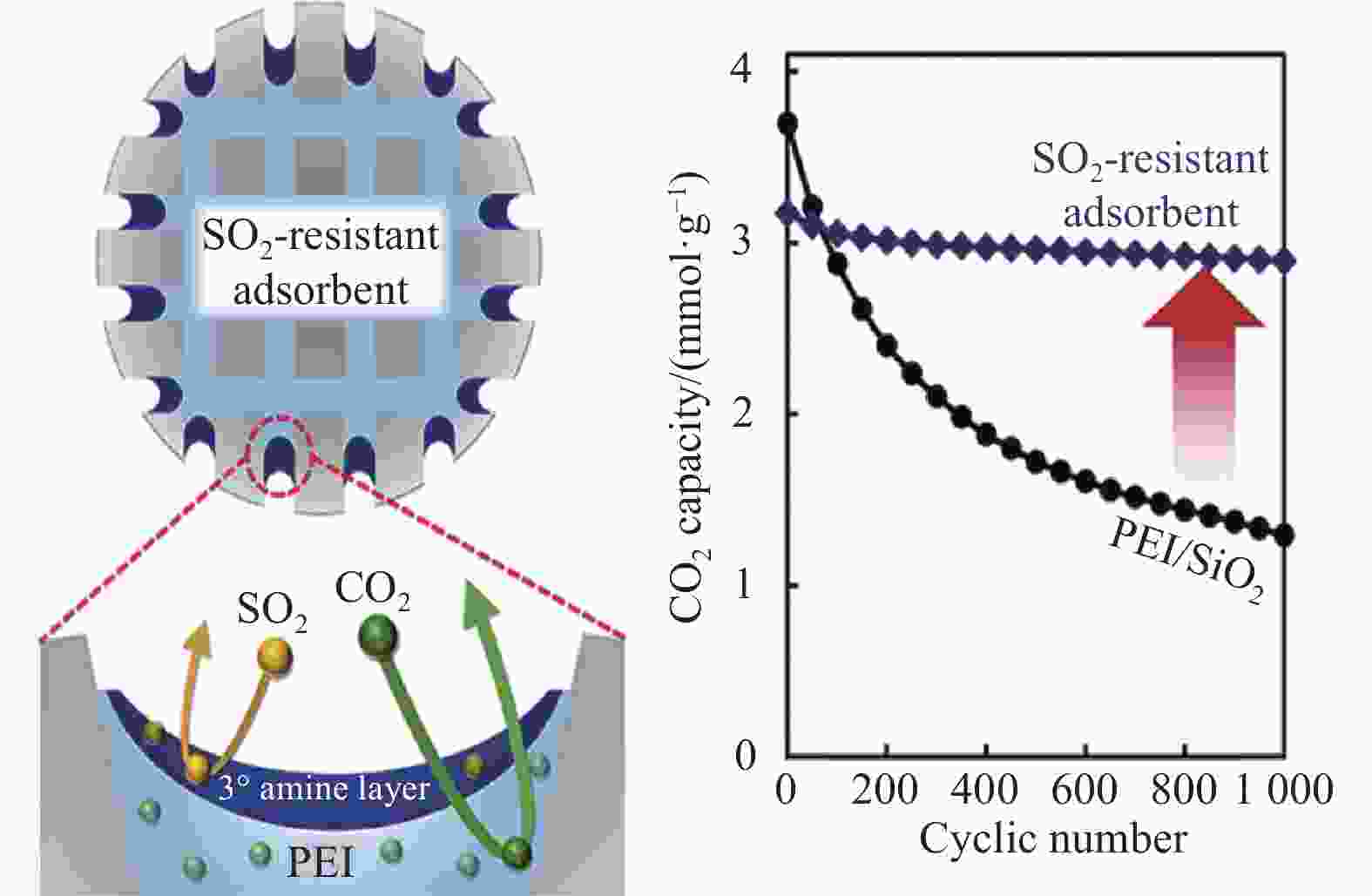

一些含有铵根离子的有机物或聚合物可以在较低的反应温度下与酸性的CO2分子进行化学结合,因此可用于CO2的吸附捕集。在低CO2分压(10%~15%)、低再生温度(<100 ℃)和设备腐蚀较少的情况下具有高容量的优点[46],胺基吸附剂的吸附特性与胺负载量、胺类型、胺位密度、固体载体上的胺分子大小以及CO2分压等因素相关[47]。由于富胺吸附剂的吸附性能主要基于化学吸附,其热再生能力较差仍然是一个主要缺点。Min等[48]采用组合策略开发了一种超稳定含胺固体吸附剂,即使在110 ℃的含O2的烟气中老化30 d后,其吸附容量仅损失8.5%。Kim等[49]将聚乙烯亚胺(PEI)浸渍到多孔SiO2中制备含胺的吸附剂,位于吸附剂外表面的PEI用环氧化物选择性地烷基化,合成了一种具有高SO2抗性的胺基CO2吸附剂,在模拟烟气条件(60 ℃,15% CO2、10% H2O、2% Ar,平衡气为N2)下对CO2的吸附量达139.48 mg/g,在含0.005%浓度的SO2的条件下,

1000 次循环后吸附容量仅损失8.52%,具有良好的稳定性。Anyanwu等[50]将HBS在无水和有水条件下进行胺接枝,在25 ℃干燥条件下,使用含0.041 5% CO2的环境空气,动态吸附容量达1.04 mmol/g。胺基吸附剂性能会受到胺的类型、负载量和分子量等的影响。图3所示 Li等[51]将PEI浸渍到纳米SiO2中,生产出具有高热稳定性的PEI-SiO2吸附剂,研究发现支链PEI比线性PEI具有更高的吸附容量达202 mg/g。Meng等[52]研究了负载量和分子量的影响,胺负载量过高或过低都不利于吸附容量的增加。具有较低PEI负载量和分子量的PEI-SiO2吸附剂表现出优异的吸附动力学。

图 3 PEI浸渍于多孔SiO2[49]

Figure 3. PEI impregnated in porous SiO2

载体材料的结构和组成也会影响吸附过程,许多研究都集中在通过改性SiO2来改善胺基吸附剂的吸附性能。Lou等[53]通过改变结构增强了CO2吸附速率,合成了具有倒锥形孔结构的介孔SiO2纳米球。材料的吸附容量提高了50%,还降低了吸附和解吸能量。这意味着吸附剂具有更好的动态结构大的表面孔隙更有利于气体分子的进出,大的孔体积为扩散提供了更多的空间。Chen等[54]应用单模板和双模板路线合成双峰和三峰SiO2作为载体材料,双峰SiO2的吸附能力可达350 mg/g,而三峰SiO2的吸附能力可达215 mg/g。Li等[55]用金属硝酸盐来改性无定形纳米SiO2,研究发现Al、Zn、Mg改性的固体胺吸附剂具有更佳的稳定性,经50次吸附循环后仅损失了原有CO2吸附量的2.6%~28.8%,而原始固体胺吸附剂损失了42.9%。

-

MOFs是一类新型结晶纳米多孔材料,由过渡金属离子通过桥接有机配体连接形成多孔结构,具有各种优秀的物理和化学性质,如超高比表面积和超高孔容[56]。由于其高孔隙率、高比表面积以及可灵活修饰的化学官能团,可针对CO2制定最佳的吸附活性位点[57-58],MOFs在CO2吸附捕集方面受到越来越多的关注。为了适用于现实的烟气流,基于MOFs的CO2吸附剂应满足以下要求:高CO2捕获能力和对CO2的选择性高于烟道气中的其他成分、耐腐蚀性和高热/水热稳定性等。尽管MOFs在高压力条件下显示超高的CO2吸附容量,但大多MOFs在烟气的低压条件下几乎没有吸附容量。MOFs的性能可以通过合成后改性、有机连接体的官能化和将纳米材料掺杂到框架中来提高[59]。受限于当前高昂的成本,MOFs在烟气CO2捕集领域的广泛应用远未实现。与MOFs具有优良的可调控性类似,共价有机骨架(COFs)作为一种高性能多孔聚合物受到关注,其具有明确的2D或3D晶体结构,由轻元素通过强共价键连接,通常通过可逆缩合合成反应[60]。COFs有物理/化学稳定性高、带隙可调、结构多样性、比表面积大等优点,被认为是构建更好的光催化平台的重要推进剂。虽然其对CO2具有优良的吸附能力和高吸附选择性,但过高的成本和较差的机械强度限制了其应用[61]。

在吸附能力方面,沸石与其他类型吸附相比差别不大,但对于循环性能与稳定性而言,沸石分子筛要显著优于碳基、胺基两类吸附材料,在长时间循环吸脱附实验测试中吸附能力下降少,表现出了更好的脱附效率和化学、机械稳定性。可以看到,在吸附容量上沸石的优势不明显,但沸石在制备上具有污染性小,可重复性强且大批量制造成本可控的优势;脱附效率高,吸附性能稳定可保证吸附设备长时间的高效运行[62]。沸石材料的特性与大规模的烟气CO2捕集应用更加契合,同时将沸石负载于玻璃纤维载体上的技术成熟度也更高,具备更好的技术可行性。

-

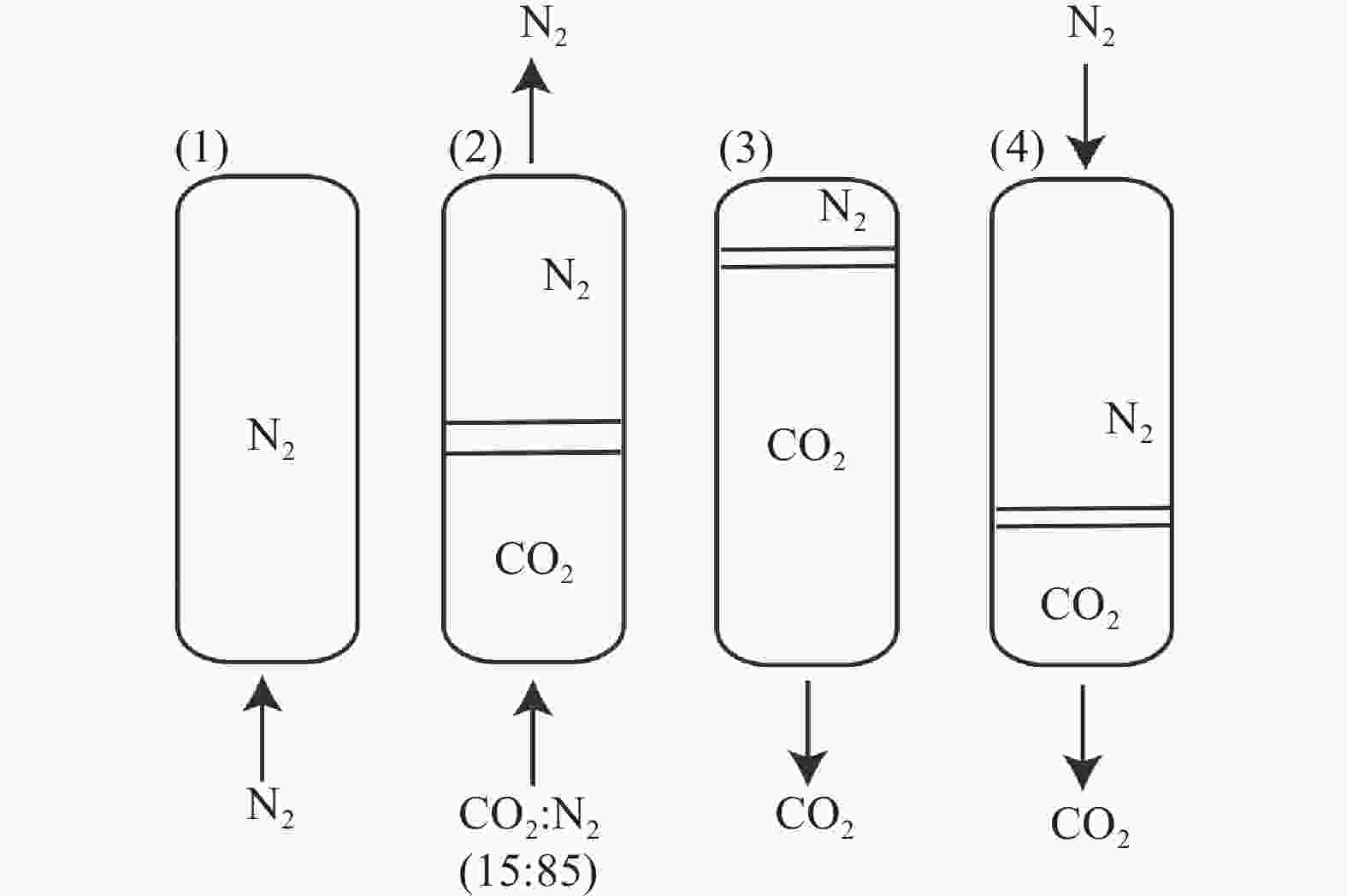

变压吸附分离提纯CO2技术于1986年实现工业化,可以从多种含CO2的气源中捕获提纯CO2,目前已经逐步成为一种高效的分离并回收CO2的方法。变压吸附分离的基本原理是利用CO2的吸附容量随压力变化的特性,在高压时吸附剂吸附原料气中的CO2,然后降压时CO2解吸。PSA工艺流程如图4所示:(1)用N2进行加压,提升CO2吸附能力;(2)烟气通入吸附塔,开始吸附CO2并产生N2;(3)开始抽真空产生CO2;(4)用N2反向吹扫进一步解吸CO2产生产品气,然后进行(1)步骤,如此循环。为提升分离效果,引入真空的真空变压吸附技术(Vacuum Pressure Swing Adsorption,VPSA)是实际上使用广泛的变压吸附技术。

由于PSA一般为物理吸附,常受到吸附选择性的限制,在处理低CO2浓度(<40%)原料气时,难以通过一次吸附过程将CO2富集至95%以上,而对于高浓度原料气变压吸附则可以做到单级富集至95%以上。因此,国内外诸多研究采取双级吸附、回流处理或引入温度波动以改进PSA对低浓度原料烟气的富集浓度。采取回流可有效提高CO2产品气的浓度,Ebner等[63]研究了一种双回流(DR)PSA循环,它结合了传统(汽提回流)PSA循环的特点和一种新富集回流PSA循环的特点,有效提升了回收效率。双回流的变压吸附循环结构对工业废气中CO2回收[64],结果表明,存在逆向减压的五塔五步骤的变压吸附循环的吸附效果最好,其中CO2回收率可达98.7%,纯度达98.7%,循环步骤中加入轻回流步骤会促进CO2的吸附。

对于实际运行,选择合适的运行工艺参数是保证PSA工艺高效捕集的关键因素之一。在PSA工艺参数中,压力会直接影响生产高纯度产品气的能力[65]。刘应书等[66]建立了三塔变压吸附分离装置,对烟道气中的低浓度CO2(12%)的富集进行了实验研究,考察了吸附压力和吸附时间、置换压力和置换时间及解吸压力对产品气浓度和回收率的影响。单级PSA的再生压力应小于10 kPa,使CO2纯度达95%以上,虽然使用新型吸附剂(例如MOFs)可降低工艺的真空度要求,但此类吸附剂价格过高,难以规模化使用[67]。吸附压力选择的基础取决于吸附质和吸附剂之间的平衡关系,CO2的吸附能力与吸附压力的增加成正比,因此压力越高,CO2 的吸附量最大。脱附压力则相反,CO2的回收率随着压力的降低逐渐增加。但是随着吸附压力或脱附真空度的增加,能耗随之增加,因此需要通过质能平衡的关系选择最佳的吸附压力与脱附真空度[68]。

-

变压吸附捕集CO2技术呈现出以中试运行验证为主导,基础研究和工业化示范建设同步推进的发展趋势。日本钢铁工程控股公司于福山钢铁厂建立了基于PSA技术的ASCOA-3工艺[69],已完成中试,每天可捕集6.3 t CO2,烟气冷却到10 ℃后再送入PSA装置之前通过硅铝凝胶和活性炭吸附去除水和硫化合物,由于CO2浓度较高,捕集能耗仅为0.44 MJe/kg。位于澳大利亚国际电力公司在 Hazelwood 发电厂进行了单级PSA工艺中试[70],对CO2浓度10%~15%的烟气进行捕集,捕集量约为1 t/d(TPD)。进入捕集系统前,预先除水、去除酸性气体(SOx/NOx)。单级工艺的富集浓度约为71%,回收率约为60%。

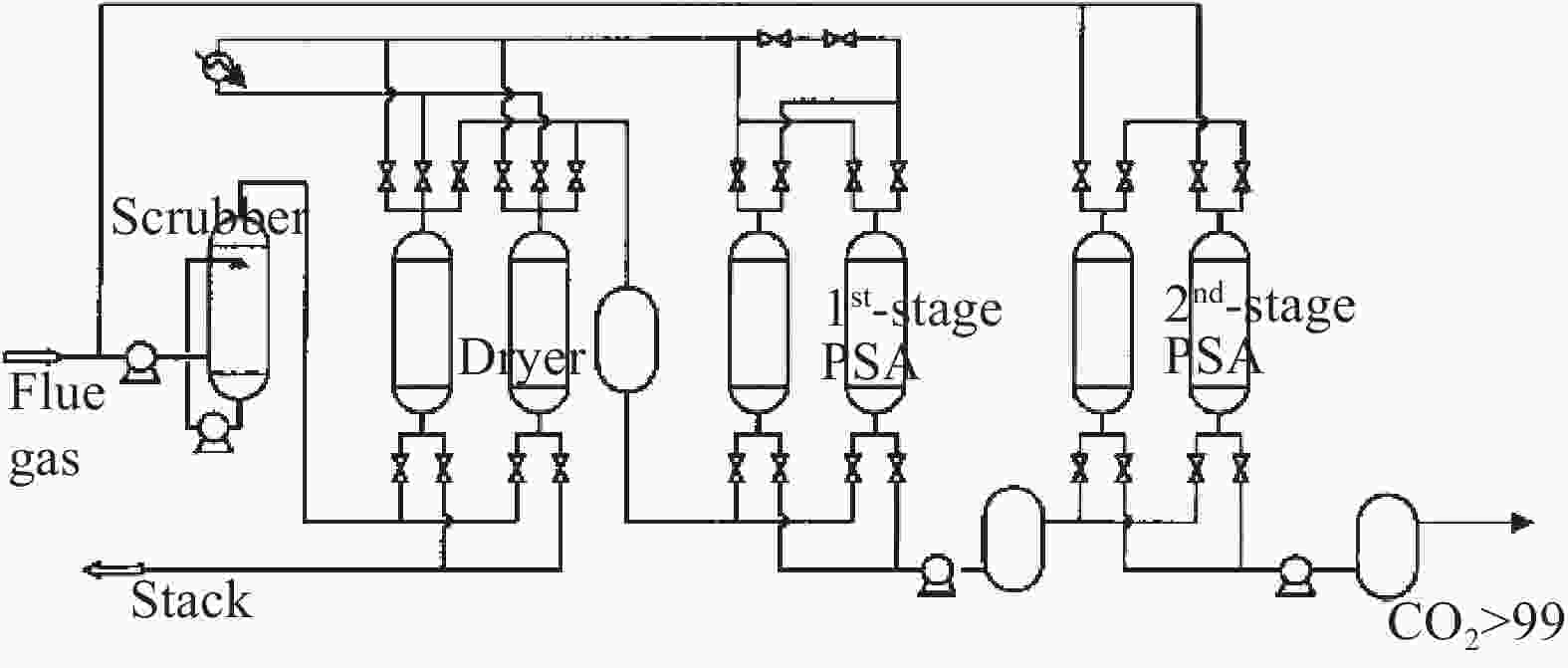

在工艺中引入适量变温辅助可降低电力消耗,日本横须贺热电站碳捕集项目是较早的PSA工艺中试之一[71],烟气处理容量为

1000 Nm3/h,捕集规模约为4.5 TPD。烟气预先经氧化铝干燥脱水,然后进入使用Ca-X沸石捕集阶段。经过第一级吸附(PTSA, Pressure and Temperature Swing Adsorption)阶段,CO2浓度富集至在40%~50%,再经过第二级(PSA)阶段,浓度达到 99%,研究发现在第一级吸附中引入变温辅助可减少约11%的电力消耗。由于烟气中CO2的浓度往往低于20%,为实现高浓度CO2富集且节约捕集能耗,采用双级PSA捕集烟气中CO2成为中试运行的主流方案。Wang等[21]开发出双级VPSA技术,由两个连续的VPSA 装置和一个除湿装置组成,除湿装置采用氧化铝,干燥后相对湿度在0.5%以下,烟气经过脱硫后再进入VPSA装置,CO2在第一个VPSA装置中可浓缩至70%~80%,然后在第二个VPSA装置中进一步浓缩至95%以上。目前已完成中试,CO2捕集率可达90.2%,浓度达95.6%,能耗为2.44 MJe/kg。Cho等[72]采用双级PSA工艺对电厂烟气进行CO2捕集中试,处理气量为110 Nm3/h,进入捕集系统前含有10.5% CO2的烟气经过冷却、除尘、在洗涤器中部分脱SOx及干燥处理,双级工艺如图5所示。测试表明,第一级CO2浓度富集至40%~60%,第二级富集至99%以上,回收率达80%,单位捕集电耗约为641.45 kWh/t CO2。

与双级工艺设计目的类似,回流方式也可有效提升富集浓度,波兰切斯托霍瓦理工大学开发了使用碳基吸附剂的双回流真空变压吸附(DR-VPSA)技术[19]从实际烟气中分离CO2,由烟气处理单元和CO2分离单元组成,采用了富集气二次回流再吸附的方式,经一次吸附后的烟气回流至吸附塔内再次吸附。目前已完成中试,CO2捕集率为44.6%,浓度达87.5%,能耗为3.52 MJe/kg。

从中试运行研究的结果可以看到,采取双级或回流方案的中试可在较低的捕集能耗下对低CO2浓度的原料气实现高浓度富集,以达到利用或封存的需求。而对于较高浓度的原料气,仅采用单级吸附即可实现高浓度富集。因此根据实际的原料气浓度判断,CO2浓度在40%以下的可考虑采用双级PSA工艺,在40%以上则使用单级PSA工艺即可。

-

本案例针对惠州石化区某石化企业的煤制氢装置净化单元、低温甲醇洗单元产出的约80万t中浓度碳源进行捕集,所捕集的CO2暂定用于地质封存。原料气总流量为

72613.88 Nm3/h,初始温度约为30 ℃,设计年运行时间8000 h。原料气具体参数如表2所示。表 2 原料气参数

Table 2. Feed gas parameter

参数 数值 流量/(Nm3·h−1) 72 613.88 温度/℃ 30 压力/MPa 0.049 CO2/(VOL %) 73.918 N2/(VOL %) 26.06 CH4/(VOL %) 0.01 H2S/(VOL %) 0.001 CH3OH/(VOL %) 0.011 捕集系统产出的CO2产品气品质按海上封存项目规划要求如表3所示,满足地质封存的要求。

表 3 产品气成分要求

Table 3. Product gas composition requirements

组分 含量/% CO2 ≥95 H2O ≤0.007 H2 ≤0.75 CO ≤0.075 O2 ≤0.004 H2S ≤0.000 5 Sum(H2+N2+Ar+CH4+CO+O2) ≤4 -

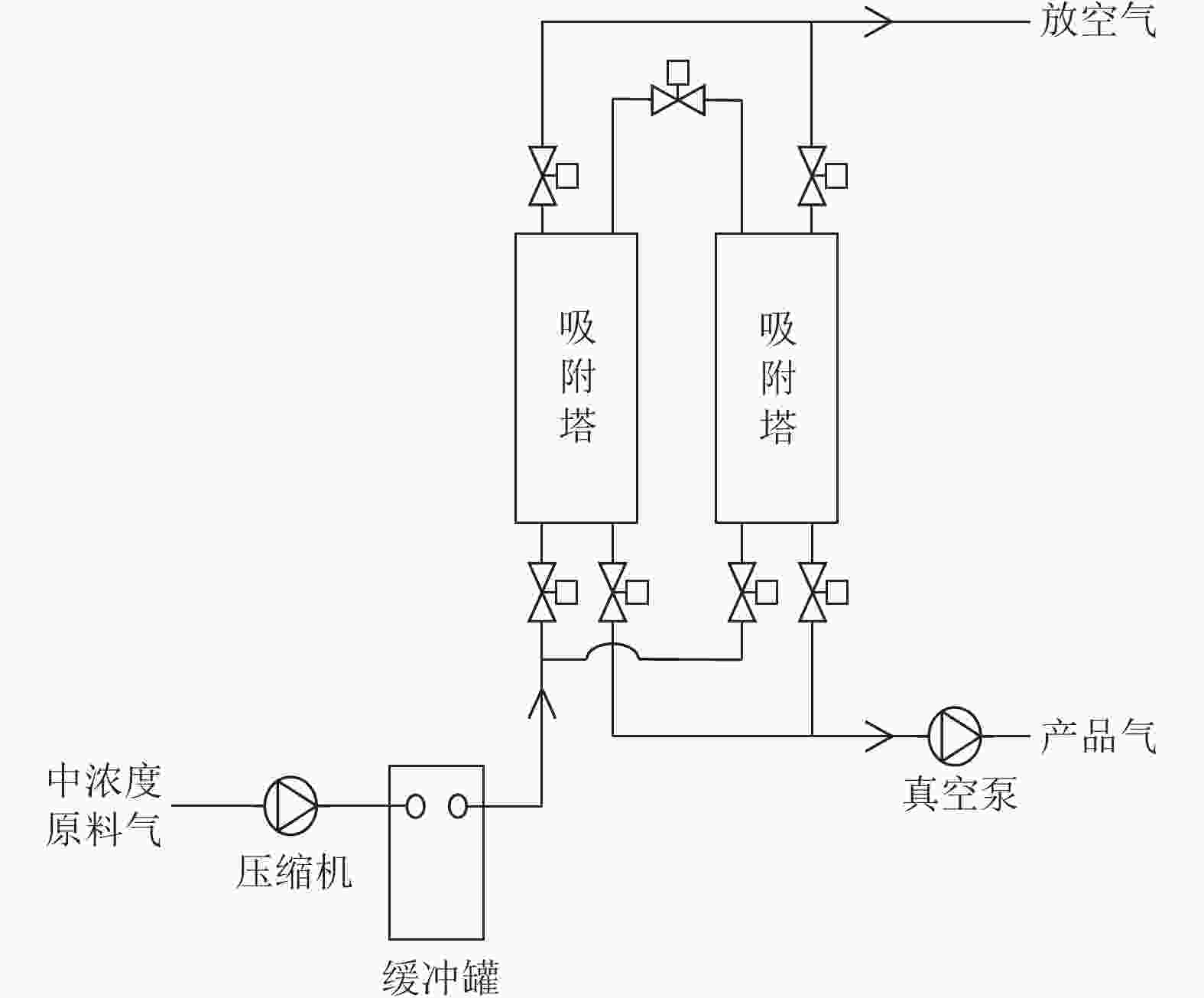

本项目采用PSA工艺将原料气中的CO2提纯至98%以上,采用吸附剂为沸石。考虑到装置的负荷及操作灵活性,以及在装置低负荷下的能耗问题,本装置设定为2套PSA,单套处理气量36 306.94 Nm3/h,单套年产气体CO2约40万t。由于原料气浓度较高(73.918%),因此本案例设计采用单级PSA工艺处理方案,工艺流程示意如图6所示。

原料气准备,压力约0.049 MPa,温度低于40 ℃的原料气首先经过压缩机将压力提高至0.25 MPa左右,然后进入原料气缓冲罐,再进入PSA吸附装置开始捕集,工艺步骤如下所示。

1)升压阶段,低压吸附塔先与高压塔经过均压升至一定压力,再使原料气通入吸附床内使压力上升至预定的吸附压力,为高压吸附塔准备吸附。

2)吸附阶段,原料气进入吸附塔,混合气体中的CO2被沸石吸附,氮气及其他杂质气体从塔顶排出成为放空气,当吸附塔内传质区接近出口时结束吸附。

3)均压阶段,吸附结束的高压吸附塔与完成真空解吸的低压吸附塔进行均压,均压的目的是保存高压吸附床中气体含有的机械能,利用均压可以节省能量。

4)放空解吸阶段,和低压吸附塔进行均压降后,切换阀门,处于吸附相态的CO2解吸释放至CO2气缓冲罐。

5)抽真空解吸阶段,通过抽真空使吸附塔内吸附的高纯度CO2气体进一步解吸,送至CO2气缓冲罐供后续工段使用,结束后进入下一循环的升压阶段。

-

本案例处于规划建设阶段,运行参数为根据工艺规划的设计值进行评估和计算,对进入PSA系统的原料气、离开系统的放空气及CO2产品气进行运行监测分析,根据设计参数,物质流数据如表4所示。

表 4 物质流参数表

Table 4. Material flow parameter

参数 原料气 放空气 产品气 流量/(Nm3·h−1) 72 613.88 20 130.99 52 482.89 CO2/(VOL %) 73.918 10.665 98.18 N2/(VOL %) 26.06 89.3 1.803 CH4/(VOL %) 0.01 0.034 0.001 H2S/(VOL %) 0.001 0 0.001 CH3OH/(VOL %) 0.011 0.0004 0.015 工艺的CO2回收率计算如公式(1)所示。

$$ \mathrm{\eta }=\frac{{Q}_{2}{C}_{2}}{{Q}_{1}{C}_{1}} $$ (1) 式中:

η ——CO2回收率(%);

$ {Q}_{1} $——原料气流量(Nm3/h);

$ {Q}_{2} $——产品气流量(Nm3/h);

$ {C}_{1} $——原料气中CO2浓度(VOL %) ;

$ {C}_{2} $——产品气中CO2浓度(VOL %);

从运行状态下的物质流参数表可以看到产品气浓度基本可以维持在98%以上,同时回收率达96%,满足捕集需求。

-

本案例所采用的变压吸附捕集无吸收剂损耗,不需定时进行补充,在考虑运行能耗时仅需考虑电力消耗、系统使用的循环水及阀控所用的仪表空气。具体的工程消耗如表5所示。

表 5 工程消耗明细

Table 5. Detail of engineering consumption

参数 消耗量 消耗来源 电/kW 10 照明、仪表用 3 000 压缩机用 2 620 真空泵用 循环水/(t·h−1) 1 050 压缩机及真空泵用 仪表空气/(Nm3·h−1) 250 程控阀及调节阀用 依据本项目案例的设计工程消耗量,本变压吸附捕集技术的单位捕集电耗E计算如公式(2)所示。

$$ E=\frac{{P}_{1}+{P}_{2}+{P}_{3}}{{Q}_{2}{C}_{2}{{M}}\times {10}^{-3}}\times 22.4 $$ (2) 式中:

E ——CO2单位捕集能耗(kWh/t);

$ {P}_{1} $——照明、仪表用电(kW);

$ {P}_{2} $——压缩机用电(kW);

$ {P}_{3} $——真空泵用电(kW);

$ {Q}_{2} $——产品气流量(Nm3/h);

$ {C}_{2} $——产品气中CO2浓度(VOL %);

$ M $——摩尔质量,$ M $= 44 kg/kmol。

带入运行参数计算得到单位捕集电耗E约为56 kWh/t CO2,相较化学吸收法具有明显的能耗优势。能耗较低的原因主要为本案例的PSA装置所采用的吸附剂为沸石分子筛,因此具有快速的吸脱附动力学特性,能够在较小的压力差下具备较高的吸附容量差异,因此对于中浓度的CO2捕集,采用基于沸石的PSA技术可有效降低捕集能耗。

在装置的三废排放情况方面,本案例采用的PSA技术无有害废气、废液产生,主要的废渣为沸石吸附剂,在达到15 a的使用年限后进行无害化处理即可。在噪声方面,由于装置无动力设备,无大型噪音源,装置整体噪声控制在85 dB以下。综上,本案例所采用的PSA捕集CO2技术对环境影响较小,在环保方面具有优势。

-

讨论综述了现有的PSA捕集CO2技术,研究发现吸附技术作为一种成熟的技术在污染治理、空气调节等多个领域得到了广泛的应用,对于大流量气流的治理有其特有的优越性。与吸收技术相比,PSA技术具备吸附剂再生能耗低、压阻低、工艺连续及吸附剂稳定性强的优势,表现出技术与经济可行性。在本案例中,针对73.9%浓度的CO2原料气,采用PSA捕集CO2技术的装置实现了96%的CO2回收率以及98%的捕集纯度,在杂质气体方面,H2S、CH4及CH3OH均控制在0.015%以下。由于物理吸附在吸脱附动力学特性上的优势,可实现约56 kWh/t(约

0.2016 GJe/t)的单位CO2捕集电耗。需要注意的是,本案例中原料气的浓度较高,这使得捕集仅需要单级PSA,并且中浓度的原料气降低了压缩机与真空泵的能耗需求,因此带来了较低的捕集电耗。并且本案例原料气来自于煤制氢装置净化单元、低温甲醇洗单元的尾气,含水量低,温度较低,因此与基于沸石的单级PSA捕集技术契合。当原料气为电力、水泥等行业的烟气时,也往往存在含水、温度高的问题,在高温、高湿的条件下,PSA捕集技术的预处理(额外增加预冷、脱水环节)要求变高,这将带来额外的能耗,使PSA捕集技术的经济性下降。

综上所述,PSA捕集CO2技术更适宜用于中浓度碳源的处理,对未来处理石化等行业中排放的中浓度尾气处理上具有潜力。变压吸附技术的优势使其在一定程度上避免了当前吸收法存在的高能耗与环境问题,与未来大流量中高浓度烟气CCUS的需求更为契合。但由于变压吸附以物理吸附为主,在分离选择性上不如化学吸收,因此PSA对低浓度的原料气CO2处理可能会面临能耗较高且富集浓度不足的问题,需要后续精馏提浓。且烟气中的高温、高湿条件也会对吸附剂产生干扰,在选用PSA变压吸附捕集技术时,需要充分考虑原料气的浓度,以及温度、湿度和杂质气体等带来的额外能源消耗。

Research Progress of Pressure Swing Adsorption CO2 Capture Technology and Case Analysis of Its Application in Petrochemical Industry

-

摘要:

目的 作为CCUS(Carbon Capture, Utilization and Storage)中重要的碳捕集手段,变压吸附(Pressure Swing Adsorption,PSA)捕集CO2技术受到广泛应用。但过高的捕集能耗和运行成本制约了技术的推广和落地,如何精准地依据实际情况选择合适的捕集技术并降低捕集能耗尤为重要。 方法 针对国内外变压吸附技术的基础研究与技术应用进行了讨论,并以某石化企业采用PSA技术捕集CO2的实际应用案例,分析了该技术在石化行业应用的经济性和前景。 结果 在文章案例中,采用PSA吸附捕集CO2技术的项目对煤制氢装置净化单元、低温甲醇洗单元产出的约80万t中浓度碳源进行捕集封存,针对73.9%浓度的CO2原料气,装置实现了96%的CO2回收率以及98%的捕集纯度,在杂质气体方面,H2S、CH4及CH3OH均控制在0.015%以下,可实现约56 kWh/t CO2的捕集电耗。研究发现,变压吸附技术具备吸附剂再生能耗低、压阻低、工艺连续及吸附剂稳定性强的优势,表现出技术与经济可行性。由于变压吸附以物理吸附为主,因此PSA对于低浓度的原料气CO2处理可能会面临能耗较高且富集浓度不足的问题。 结论 综上,PSA捕集CO2技术适宜用于中浓度碳源的处理,在未来石化、水泥等行业中排放的尾气处理上具有潜力。 Abstract:Introduction As an important carbon capture method in CCUS, pressure swing adsorption (PSA) CO2 capture technology has been widely used. However, the excessive capture energy consumption and operation cost restrict the promotion and implementation of the technology. How to accurately select the appropriate capture technology according to the actual situation and reduce the capture energy consumption is particularly important. Method This paper discussed the basic research and technical application of PSA technology at home and abroad, and analyzed the economy and prospect of PSA technology in petrochemical industry based on a practical application case of PSA technology for CO2 capture in a petrochemical enterprise. Result In this case, the project using PSA CO2 capture technology captured and stored about 800000 tons of medium-concentration carbon sources produced by the purification unit and low-temperature methanol washing unit of the coal-to-hydrogen plant. For 73.9% concentration of CO2 raw gas, the device achieved 96% CO2 recovery rate and 98% capture purity. H2S, CH4 and CH3OH are all controlled below 0.015%, which can achieve about 56 kWh/t CO2 capture power consumption. It is found that pressure swing adsorption technology has the advantages of low energy consumption, low piezoresistivity, continuous process and strong stability of adsorbent, which shows the technical and economic feasibility. Since pressure swing adsorption is mainly physical adsorption, PSA may face the problem of high energy consumption and insufficient enrichment concentration for the treatment of low concentration of CO2 feed gas.Conclusion In summary, PSA CO2 capture technology is suitable for the treatment of medium concentration carbon sources, and has potential in thetreatment of exhaust emissions in petrochemical, cement and other industries in the future. -

Key words:

- carbon capture /

- PSA /

- CO2 /

- medium concentration carbon source /

- petrochemical industry

-

图 2 富硅稻壳制备多孔炭-沸石复合材料[36]

Fig. 2 Preparation of porous carbon-zeolite composites from silica-rich rice husks

图 3 PEI浸渍于多孔SiO2[49]

Fig. 3 PEI impregnated in porous SiO2

表 1 4种常见CO2捕集技术对比

Tab. 1. Comparison of four common CO2 capture technologies

CO2分离技术 技术优点 技术缺点 吸收法 1)工艺技术成熟、流程简洁、设备简单。

2)吸收速率快,选择性强,可处理低浓度烟气。

3)综合能耗低、投资较低。1)吸收剂易挥发、逃逸,需要不断补充。

2)吸收剂对设备腐蚀。吸附法 1)技术成熟,工艺污染小。

2)技术自动化运行可靠、启动快,便于调节。1)气体预先需增压处理,有较高动力消耗,能耗较高。

2)装置投资高,对水分敏感。膜分离法 1)工艺过程简单,操作简便。

2)一次性投资较少、设备紧凑、占地面积小。1)对预处理要求高,膜易被污染,能耗高。

2)得到的产物纯度较低,往往需要多级处理。低温分离法 1)工艺简单,技术成熟度高。

2)回收率以及纯度都较高。1)设备投资大,运行成本高。

2)适用于高浓度处理。表 2 原料气参数

Tab. 2. Feed gas parameter

参数 数值 流量/(Nm3·h−1) 72 613.88 温度/℃ 30 压力/MPa 0.049 CO2/(VOL %) 73.918 N2/(VOL %) 26.06 CH4/(VOL %) 0.01 H2S/(VOL %) 0.001 CH3OH/(VOL %) 0.011 表 3 产品气成分要求

Tab. 3. Product gas composition requirements

组分 含量/% CO2 ≥95 H2O ≤0.007 H2 ≤0.75 CO ≤0.075 O2 ≤0.004 H2S ≤0.000 5 Sum(H2+N2+Ar+CH4+CO+O2) ≤4 表 4 物质流参数表

Tab. 4. Material flow parameter

参数 原料气 放空气 产品气 流量/(Nm3·h−1) 72 613.88 20 130.99 52 482.89 CO2/(VOL %) 73.918 10.665 98.18 N2/(VOL %) 26.06 89.3 1.803 CH4/(VOL %) 0.01 0.034 0.001 H2S/(VOL %) 0.001 0 0.001 CH3OH/(VOL %) 0.011 0.0004 0.015 表 5 工程消耗明细

Tab. 5. Detail of engineering consumption

参数 消耗量 消耗来源 电/kW 10 照明、仪表用 3 000 压缩机用 2 620 真空泵用 循环水/(t·h−1) 1 050 压缩机及真空泵用 仪表空气/(Nm3·h−1) 250 程控阀及调节阀用 -

[1] LUEKING A D, COLE M W. Energy and mass balances related to climate change and remediation [J]. Science of the total environment, 2017, 590-591: 416-429. DOI: 10.1016/j.scitotenv.2016.12.101. [2] 李汪繁, 吴何来. 双碳目标下我国碳市场发展分析及建议 [J]. 南方能源建设, 2022, 9(4): 118-126. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.015. LI W F, WU H L. Analysis and suggestions for the development of carbon emissions trading markets in China under carbon peak and neutrality goals [J]. Southern energy construction, 2022, 9(4): 118-126. DOI: 10.16516/j.gedi.issn2095-8676.2022.04.015. [3] JEFFERSON M. IPCC fifth assessment synthesis report: "climate change 2014: longer report": critical analysis [J]. Technological forecasting and social change, 2015, 92: 362-363. DOI: 10.1016/j.techfore.2014.12.002. [4] YAUMI A L, BAKAR M Z A, HAMEED B H. Recent advances in functionalized composite solid materials for carbon dioxide capture [J]. Energy, 2017, 124: 461-480. DOI: 10.1016/j.energy.2017.02.053. [5] Global CCS Institute. Global status of CCS 2020 [R]. Australia: Global CCS Institute, 2021. [6] 张治忠, 陈继平, 谭学谦, 等. 天然气联合循环电厂燃烧后CO2捕集一体化技术经济评价 [J]. 南方能源建设, 2023, 10(2): 55-61. DOI: 10.16516/j.gedi.issn2095-8676.2023.02.008. ZHANG Z Z, CHEN J P, TAN X Q, et al. Economic evaluation of post-combustion CO2 capture integration technology in natural gas combined cycle power plant [J]. Southern energy construction, 2023, 10(2): 55-61. DOI: 10.16516/j.gedi.issn2095-8676.2023.02.008. [7] SONG C F, LIU Q L, DENG S, et al. Cryogenic-based CO2 capture technologies: state-of-the-art developments and current challenges [J]. Renewable and sustainable energy reviews, 2019, 101: 265-278. DOI: 10.1016/j.rser.2018.11.018. [8] 董瑞, 高林, 何松, 等. CCUS技术对我国电力行业低碳转型的意义与挑战 [J]. 发电技术, 2022, 43(4): 523-532. DOI: 10.12096/j.2096-4528.pgt.22053. DONG R, GAO L, HE S, et al. Significance and challenges of CCUS technology for low-carbon transformation of China´s power industry [J]. Power generation technology, 2022, 43(4): 523-532. DOI: 10.12096/j.2096-4528.pgt.22053. [9] TAO M N, XU N, GAO J Z, et al. Phase-change mechanism for capturing CO2 into an environmentally benign nonaqueous solution: a combined NMR and molecular dynamics simulation study [J]. Energy & fuels, 2019, 33(1): 474-483. DOI: 10.1021/acs.energyfuels.8b03448. [10] SINGH A, STÉPHENNE K. Shell cansolv CO2 capture technology: achievement from first commercial plant [J]. Energy procedia, 2014, 63: 1678-1685. DOI: 10.1016/j.egypro.2014.11.177. [11] RABENSTEINER M, KINGER G, KOLLER M, et al. Pilot plant study of aqueous solution of piperazine activated 2-amino-2-methyl-1-propanol for post combustion carbon dioxide capture [J]. International journal of greenhouse gas control, 2016, 51: 106-117. DOI: 10.1016/j.ijggc.2016.04.035. [12] IDEM R, WILSON M, TONTIWACHWUTHIKUL P, et al. Pilot plant studies of the CO2 capture performance of aqueous MEA and mixed MEA/MDEA solvents at the university of regina CO2 capture technology development plant and the boundary dam CO2 capture demonstration plant [J]. Industrial & engineering chemistry research, 2006, 45(8): 2414-2420. DOI: 10.1021/ie050569e. [13] OCHEDI F O, YU J L, YU H, et al. Carbon dioxide capture using liquid absorption methods: a review [J]. Environmental chemistry letters, 2021, 19(1): 77-109. DOI: 10.1007/s10311-020-01093-8. [14] SMITH K, XIAO G K, MUMFORD K, et al. Demonstration of a concentrated potassium carbonate process for CO2 capture [J]. Energy & fuels, 2014, 28(1): 299-306. DOI: 10.1021/ef4014746. [15] 李小端, 赵兴雷, 叶舣, 等. 基于电渗析技术的CO2吸收剂再生过程研究 [J]. 发电技术, 2022, 43(4): 593-599. DOI: 10.12096/j.2096-4528.pgt.22019. LI X D, ZHAO X L, YE Y, et al. Study on reclamation process of CO2 absorbent based on electrodialysis technology [J]. Power generation technology, 2022, 43(4): 593-599. DOI: 10.12096/j.2096-4528.pgt.22019. [16] 张欢, 汪丽, 叶舣, 等. 乙二烯三胺与三乙醇胺混合胺溶液CO2吸收剂研究 [J]. 发电技术, 2022, 43(4): 609-617. DOI: 10.12096/j.2096-4528.pgt.22002. ZHANG H, WANG L, YE Y, et al. Study on CO2 absorbent of DETA and TEA mixed amine solution [J]. Power generation technology, 2022, 43(4): 609-617. DOI: 10.12096/j.2096-4528.pgt.22002. [17] 林海周, 杨晖, 罗海中, 等. 烟气二氧化碳捕集胺类吸收剂研究进展 [J]. 南方能源建设, 2019, 6(1): 16-21. DOI: 10.16516/j.gedi.issn2095-8676.2019.01.003. LIN H Z, YANG H, LUO H Z, et al. Research progress on amine absorbent for CO2 capture from flue gas [J]. Southern energy construction, 2019, 6(1): 16-21. DOI: 10.16516/j.gedi.issn2095-8676.2019.01.003. [18] WANG Q, LUO J Z, ZHONG Z Y, et al. CO2 capture by solid adsorbents and their applications: current status and new trends [J]. Energy & environmental science, 2011, 4(1): 42-55. DOI: 10.1039/C0EE00064G. [19] WAWRZYŃCZAK D, MAJCHRZAK-KUCĘBA I, SROKOSZ K, et al. The pilot dual-reflux vacuum pressure swing adsorption unit for CO2 capture from flue gas [J]. Separation and purification technology, 2019, 209: 560-570. DOI: 10.1016/j.seppur.2018.07.079. [20] LIU B, YE L Q, WANG R, et al. Phosphorus-doped graphitic carbon nitride nanotubes with amino-rich surface for efficient CO2 capture, enhanced photocatalytic activity, and product selectivity [J]. ACS applied materials & interfaces, 2018, 10(4): 4001-4009. DOI: 10.1021/acsami.7b17503. [21] WANG L, YANG Y, SHEN W L, et al. CO2 capture from flue gas in an existing coal-fired power plant by two successive pilot-scale VPSA units [J]. Industrial & engineering chemistry research, 2013, 52(23): 7947-7955. DOI: 10.1021/ie4009716. [22] 宗杰, 马庆兰, 陈光进, 等. 二氧化碳分离捕集研究进展 [J]. 现代化工, 2016, 36(11): 56-60. DOI: 10.16606/j.cnki.issn0253-4320.2016.11.013. ZONG J, MA Q L, CHEN G J, et al. Progress of the separation and capture of CO2 [J]. Modern chemical industry, 2016, 36(11): 56-60. DOI: 10.16606/j.cnki.issn0253-4320.2016.11.013. [23] WON Y, KIM J Y, PARK Y C, et al. Post-combustion CO2 capture process in a circulated fluidized bed reactor using 200 kg potassium-based sorbent: the optimization of regeneration condition [J]. Energy, 2020, 208: 118188. DOI: 10.1016/j.energy.2020.118188. [24] HORNBOSTEL M. Pilot-scale evaluation of an advanced carbon sorbent-based process for post-combustion carbon capture [R]. Menlo Park: SRI International, 2016. [25] 高腾飞, 常超, 杨阳, 等. 碳捕集变压吸附技术工艺及吸附材料研究进展 [J]. 辽宁化工, 2020, 49(11): 1389-1394. DOI: 10.3969/j.issn.1004-0935.2020.11.018. GAO T F, CHANG C, YANG Y, et al. Research progress of pressure swing adsorption technology and adsorption materials for carbon capture [J]. Liaoning chemical industry, 2020, 49(11): 1389-1394. DOI: 10.3969/j.issn.1004-0935.2020.11.018. [26] 张心悦. 层状复合金属氧化物中温吸附CO2的性能研究 [D]. 北京: 北京化工大学, 2018. DOI: 10.7666/d.Y3390266. ZHANG X Y. Study on CO2 adsorption of mixed metal oxide under medium temperature [D]. Beijing: Beijing University of Chemical Technology, 2018. DOI: 10.7666/d.Y3390266. [27] 陈琦, 张荣荣, 韩宝航. 基于氧化偶联聚合制备的共轭多孔聚咔唑及相关性能研究进展 [J]. 高分子通报, 2018(6): 1-8. DOI: 10.14028/j.cnki.1003-3726.2018.06.001. CHEN Q, ZHANG R R, HAN B H. Conjugated porous polycarbazoles via oxidative coupling polymerization from preparation to properties [J]. Chinese polymer bulletin, 2018(6): 1-8. DOI: 10.14028/j.cnki.1003-3726.2018.06.001. [28] GAO W, LIANG S, WANG R, et al. Industrial carbon dioxide capture and utilization: state of the art and future challenges [J]. Chemical society reviews, 2020, 49(23): 8584-8686. DOI: 10.1039/D0CS00025F. [29] RAO L L, MA R, LIU S F, et al. Nitrogen enriched porous carbons from D-glucose with excellent CO2 capture performance [J]. Chemical engineering journal, 2019, 362: 794-801. DOI: 10.1016/j.cej.2019.01.093. [30] KONG Y X, JIN L, QIU J. Synthesis, characterization, and CO2 capture study of micro-nano carbonaceous composites [J]. Science of the total environment, 2013, 463-464: 192-198. DOI: 10.1016/j.scitotenv.2013.05.050. [31] QIAN D, LEI C, HAO G P, et al. Synthesis of hierarchical porous carbon monoliths with incorporated metal-organic frameworks for enhancing volumetric based CO2 capture capability [J]. ACS applied materials & interfaces, 2012, 4(11): 6125-6132. DOI: 10.1021/am301772k. [32] CHAI S H, LIU Z M, HUANG K, et al. Amine functionalization of microsized and nanosized mesoporous carbons for carbon dioxide capture [J]. Industrial & engineering chemistry research, 2016, 55(27): 7355-7361. DOI: 10.1021/acs.iecr.6b00823. [33] SEVILLA M, FUERTES A B. Sustainable porous carbons with a superior performance for CO2 capture [J]. Energy & environmental science, 2011, 4(5): 1765-1771. DOI: 10.1039/c0ee00784f. [34] LIU F Q, LI W, ZHAO J, et al. Covalent grafting of polyethyleneimine on hydroxylated three-dimensional graphene for superior CO2 capture [J]. Journal of materials chemistry A, 2015, 3(23): 12252-12258. DOI: 10.1039/c5ta01536g. [35] WANG H, WANG H, LIU G S, et al. In-situ pyrolysis of Taihu blue algae biomass as appealing porous carbon adsorbent for CO2 capture: role of the intrinsic N [J]. Science of the total environment, 2021, 771: 145424. DOI: 10.1016/J.SCITOTENV.2021.145424. [36] GAN F L, WANG B D, JIN Z H, et al. From typical silicon-rich biomass to porous carbon-zeolite composite: a sustainable approach for efficient adsorption of CO2 [J]. Science of the total environment, 2021, 768: 144529. DOI: 10.1016/j.scitotenv.2020.144529. [37] ZUKAL A, SHAMZHY M, KUBŮ M, et al. The effect of pore size dimensions in isoreticular zeolites on carbon dioxide adsorption heats [J]. Journal of CO2 utilization, 2018, 24: 157-163. DOI: 10.1016/j.jcou.2017.12.016. [38] CHEN S J, ZHU M, TANG Y C, et al. Molecular simulation and experimental investigation of CO2 capture in a polymetallic cation-exchanged 13X zeolite [J]. Journal of materials chemistry A, 2018, 6(40): 19570-19583. DOI: 10.1039/C8TA05647A. [39] CALLEJA G, PAU J, CALLES J A. Pure and multicomponent adsorption equilibrium of carbon dioxide, ethylene, and propane on ZSM-5 zeolites with different Si/Al ratios [J]. Journal of chemical & engineering data, 1998, 43(6): 994-1003. DOI: 10.1021/je9702100. [40] WANG S, BAI P, SUN M Z, et al. Fabricating mechanically robust binder-free structured zeolites by 3D printing coupled with zeolite soldering: a superior configuration for CO2 capture [J]. Advanced science, 2019, 6(17): 1901317. DOI: 10.1002/advs.201901317. [41] YANG H D, FANG X Q, LI Z Y, et al. Copper-doped small pore zeolites for CO2 capture by honeycomb rotor with low temperature regeneration [J]. ACS sustainable chemistry & engineering, 2022, 10(5): 1759-1764. DOI: 10.1021/acssuschemeng.1c08347. [42] LIANG W Q, HUANG J H, XIAO P, et al. Amine-immobilized HY zeolite for CO2 capture from hot flue gas [J]. Chinese journal of chemical engineering, 2022, 43: 335-342. DOI: 10.1016/j.cjche.2022.02.004. [43] ALINEZHAD H, ABARGHOUEI M F, TAJBAKHSH M, et al. Application of MEA, TEPA and morpholine grafted NaY zeolite as CO2 capture [J]. Iranian journal of chemistry and chemical engineering, 2021, 40(2): 581-592. DOI: 10.30492/IJCCE.2020.37861. [44] LIU Z, WANG L, KONG X M, et al. Onsite CO2 capture from flue gas by an adsorption process in a coal-fired power plant [J]. Industrial & engineering chemistry research, 2012, 51(21): 7355-7363. DOI: 10.1021/ie3005308. [45] WANG L, YANG Y, SHEN W L, et al. Experimental evaluation of adsorption technology for CO2 capture from flue gas in an existing coal-fired power plant [J]. Chemical engineering science, 2013, 101: 615-619. DOI: 10.1016/j.ces.2013.07.028. [46] GE K, YU Q C, CHEN S H, et al. Modeling CO2 adsorption dynamics within solid amine sorbent based on the fundamental diffusion-reaction processes [J]. Chemical engineering journal, 2019, 364: 328-339. DOI: 10.1016/j.cej.2019.01.183. [47] AFONSO R, SARDO M, MAFRA L, et al. Unravelling the structure of chemisorbed CO2 species in mesoporous aminosilicas: a critical survey [J]. Environmental science & technology, 2019, 53(5): 2758-2767. DOI: 10.1021/acs.est.8b05978. [48] MIN K, CHOI W, KIM C, et al. Oxidation-stable amine-containing adsorbents for carbon dioxide capture [J]. Nature communications, 2018, 9(1): 726. DOI: 10.1038/s41467-018-03123-0. [49] KIM C, CHOI W, CHOI M. SO2-resistant amine-containing CO2 adsorbent with a surface protection layer [J]. ACS applied materials & interfaces, 2019, 11(18): 16586-16593. DOI: 10.1021/acsami.9b02831. [50] ANYANWU J T, WANG Y R, YANG R T. CO2 capture (including direct air capture) and natural gas desulfurization of amine-grafted hierarchical bimodal silica [J]. Chemical engineering journal, 2022, 427: 131561. DOI: 10.1016/J.CEJ.2021.131561. [51] LI K M, JIANG J G, YAN F, et al. The influence of polyethyleneimine type and molecular weight on the CO2 capture performance of PEI-nano silica adsorbents [J]. Applied energy, 2014, 136: 750-755. DOI: 10.1016/j.apenergy.2014.09.057. [52] MENG Y, JIANG J G, GAO Y C, et al. Comprehensive study of CO2 capture performance under a wide temperature range using polyethyleneimine-modified adsorbents [J]. Journal of CO2 utilization, 2018, 27: 89-98. DOI: 10.1016/j.jcou.2018.07.007. [53] LOU F J, ZHANG A F, ZHANG G H, et al. Enhanced kinetics for CO2 sorption in amine-functionalized mesoporous silica nanosphere with inverted cone-shaped pore structure [J]. Applied energy, 2020, 264: 114637. DOI: 10.1016/j.apenergy.2020.114637. [54] CHEN C, XU H F, JIANG Q B, et al. Rational design of silicas with meso-macroporosity as supports for high-performance solid amine CO2 adsorbents [J]. Energy, 2021, 214: 119093. DOI: 10.1016/j.energy.2020.119093. [55] LI K M, LU L, XU Y R, et al. The use of metal nitrate-modified amorphous nano silica for synthesizing solid amine CO2 adsorbents with resistance to urea linkage formation [J]. International journal of greenhouse gas control, 2021, 106: 103289. DOI: 10.1016/j.ijggc.2021.103289. [56] CHENG Y D, TAVARES S R, DOHERTY C M, et al. Enhanced polymer crystallinity in mixed-matrix membranes induced by metal-organic framework nanosheets for efficient CO2 capture [J]. ACS applied materials & interfaces, 2018, 10(49): 43095-43103. DOI: 10.1021/acsami.8b16386. [57] ANDERSON R, RODGERS J, ARGUETA E, et al. Role of pore chemistry and topology in the CO2 capture capabilities of MOFs: from molecular simulation to machine learning [J]. Chemistry of materials, 2018, 30(18): 6325-6337. DOI: 10.1021/acs.chemmater.8b02257. [58] 吴屹伟. 微纳结构镍和铬基金属-有机框架及其复合材料的电化学性能研究 [D]. 漳州: 闽南师范大学, 2020. DOI: 10.27726/d.cnki.gzzsf.2020.000216. WU Y W. Study on the electrochemical properties of Cr and Ni-based mofs and their composites [D]. Zhangzhou: Minnan Normal University, 2020. DOI: 10.27726/d.cnki.gzzsf.2020.000216. [59] RAMOS-FERNANDEZ E V, GRAU-ATIENZA A, FARRUSSENG D, et al. A water-based room temperature synthesis of ZIF-93 for CO2 adsorption [J]. Journal of materials chemistry A, 2018, 6(14): 5598-5602. DOI: 10.1039/c7ta09807C. [60] LIU X L, PANG H W, LIU X W, et al. Orderly porous covalent organic frameworks-based materials: superior adsorbents for pollutants removal from aqueous solutions [J]. The innovation, 2021, 2(1): 100076. DOI: 10.1016/J.XINN.2021.100076. [61] ZHANG Y F, LIU H X, GAO F X, et al. Application of MOFs and COFs for photocatalysis in CO2 reduction, H2 generation, and environmental treatment [J]. EnergyChem, 2022, 4(4): 100078. DOI: 10.1016/j.enchem.2022.100078. [62] DIVEKAR S, DASGUPTA S, ARYA A, et al. Improved CO2 recovery from flue gas by layered bed vacuum swing adsorption (VSA) [J]. Separation and purification technology, 2020, 234: 115594. DOI: 10.1016/j.seppur.2019.05.036. [63] EBNER A D, RITTER J A. Equilibrium theory analysis of dual reflux PSA for separation of a binary mixture [J]. Aiche journal, 2010, 50(10): 2418-2429. DOI: 10.1002/aic.10191. [64] 刘闯. 分离CO2的煤基活性炭制备研究 [D]. 徐州: 中国矿业大学, 2017. LIU C. Research on preparation of coal-based activated carbon for separating CO2 [D]. Xuzhou: China University of Mining and Technology, 2017. [65] BAHRUN M H V, BONO A, OTHMAN N, et al. Carbon dioxide removal from biogas through pressure swing adsorption-a review [J]. Chemical engineering research and design, 2022, 183: 285-306. DOI: 10.1016/J.CHERD.2022.05.012. [66] 刘应书, 郑新港, 刘文海, 等. 烟道气低浓度二氧化碳的变压吸附法富集研究 [J]. 现代化工, 2009, 29(7): 76-79. DOI: 10.16606/j.cnki.issn0253-4320.2009.07.017. LIU Y S, ZHENG X G, LIU W H, et al. Low concentration carbon dioxide enrichment from flue gas by pressure swing adsorption [J]. Modern chemical industry, 2009, 29(7): 76-79. DOI: 10.16606/j.cnki.issn0253-4320.2009.07.017. [67] GHANBARI T, ABNISA F, WAN DAUD W M A. A review on production of metal organic frameworks (MOF) for CO2 adsorption [J]. Science of the total environment, 2020, 707: 135090. DOI: 10.1016/j.scitotenv.2019.135090. [68] SHAH G, AHMAD E, PANT K K, et al. Comprehending the contemporary state of art in biogas enrichment and CO2 capture technologies via swing adsorption [J]. International journal of hydrogen energy, 2021, 46(9): 6588-6612. DOI: 10.1016/j.ijhydene.2020.11.116. [69] HARAOKA T, MOGI Y, SAIMA H. PSA system for the recovery of carbon dioxide from blast furnace gas in steel works the influence of operation conditions on CO2 separation [J]. Kagaku kogaku ronbunshu, 2013, 39(5): 439-444. DOI: 10.1252/kakoronbunshu.39.439. [70] QADER A, HOOPER B, INNOCENZI T, et al. Novel post-combustion capture technologies on a lignite fired power plant - results of the CO2CRC/H3 capture project [J]. Energy procedia, 2011, 4: 1668-1675. DOI: 10.1016/j.egypro.2011.02.039. [71] ISHIBASHI M, OTA H, AKUTSU N, et al. Technology for removing carbon dioxide from power plant flue gas by the physical adsorption method [J]. Energy conversion and management, 1996, 37(6/8): 929-933. DOI: 10.1016/0196-8904(95)00279-0. [72] CHO S H, PARK J H, BEUM H T, et al. A 2-stage PSA process for the recovery of CO2 from flue gas and its power consumption [J]. Studies in surface science and catalysis, 2004, 153: 405-410. DOI: 10.1016/S0167-2991(04)80287-8. -

下载:

下载: