-

我国电力行业的碳排放量约占全国碳排放总量的43%[1],在我国提出“2030年碳达峰、2060年碳中和”目标后,电力行业,特别是火电行业的碳减排任务艰巨。碳捕集、利用与封存(Carbon Capture, Utilization and Storage, CCUS)技术作为有望将我国从化石能源为主的能源体系向低碳能源体系平稳转变的重要技术保障,是未来我国减少二氧化碳(以下简称CO2)排放、保障能源安全的重要手段,在我国“碳中和”进程中不可或缺[2]。因此,现阶段开展燃煤、燃气烟气等烟道气碳捕集技术的研究与示范是1项关键工作,而基于有机胺的化学吸收法是目前最成熟、应用最广泛的技术[3-6]。

虽然目前国内外已经开展了一些燃煤电厂碳捕集装置的示范建设,但项目数量仍然偏少,且在能耗指标方面,往往仅以再生热耗和吸收剂损耗作为评价指标。如有学者在对碳捕集技术的综述研究中指出[7]:15万t/a的锦界电厂碳捕集项目,CO2捕集效率90%,再生热耗2.4 GJ/t CO2;平湖垃圾发电厂2000 t/a烟气碳捕集项目,捕集效率95%,再生热耗2.6 GJ/t CO2;且所列的新型吸收剂的研究也多关注于“再生热耗”。在对泰州电厂50万t/a碳捕集装置的研究中[8],也着重针对再生热耗(低于2.35 GJ/t CO2)和吸收剂损耗(低于0.3 GJ/t CO2)进行了研究,虽有提及电耗,但未对系统综合能效进行分析和评价。而已有的综合能效评价中,大多为Aspen模拟研究,如王珺瑶[9]以乙醇胺为吸收剂,研究了乙醇胺碳捕集系统稳态运行时的能效特性,模拟发现最佳液气比下的热力学第二定律效率为18.39%。徐耀锋[10]利用Aspen Plus软件进行了稳态的碳捕集流程模拟,对碳捕集吸收剂及过程工艺进行了优化,实现较乙醇胺再生热耗降低14.2%,热力学第二定律效率最高可达27.2%。以上均为模拟层面的热力学能效研究,本文拟基于实际工程对燃煤电厂碳捕集系统进行能耗分析,并提出可供参考的能效评价方法,对于建设燃煤电厂碳捕集系统能效评价体系具有积极的指导意义。

-

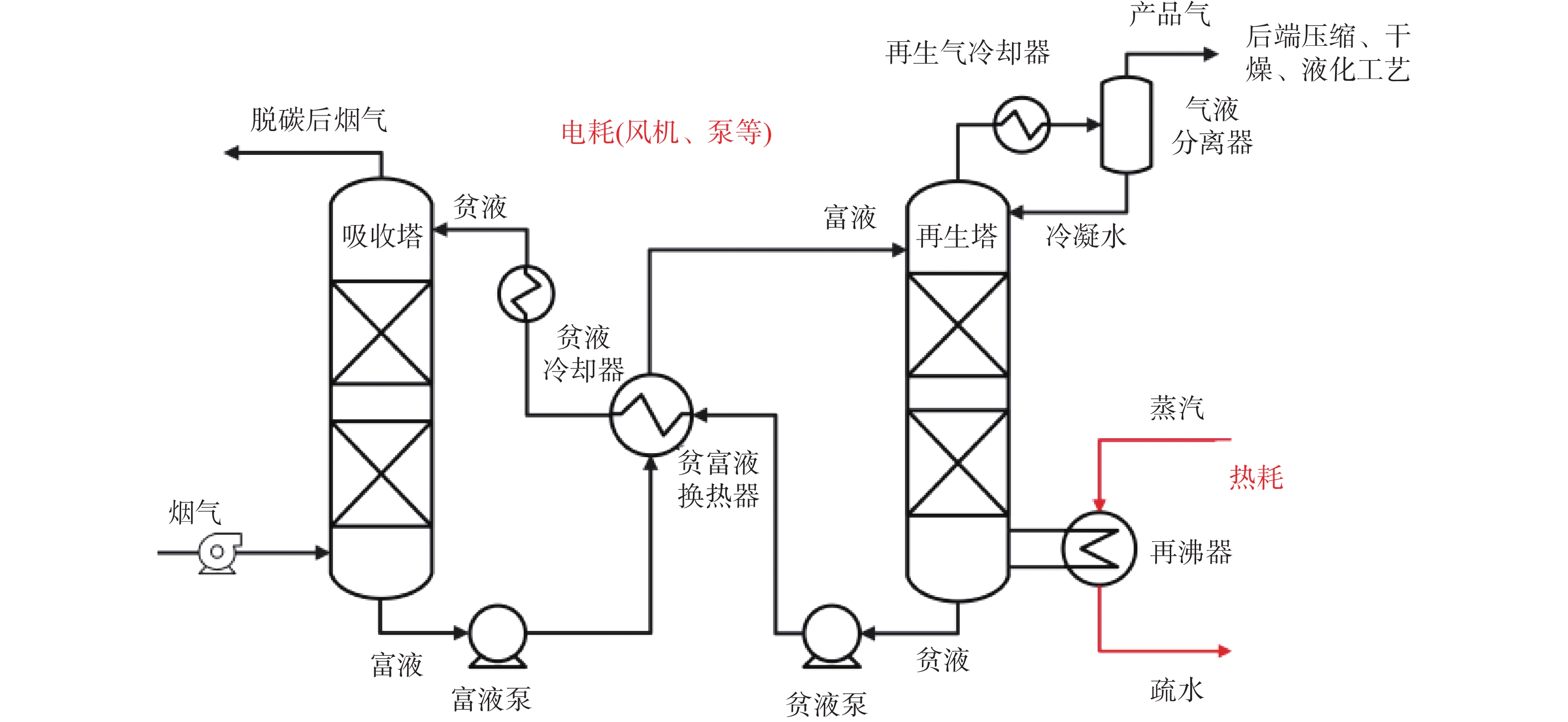

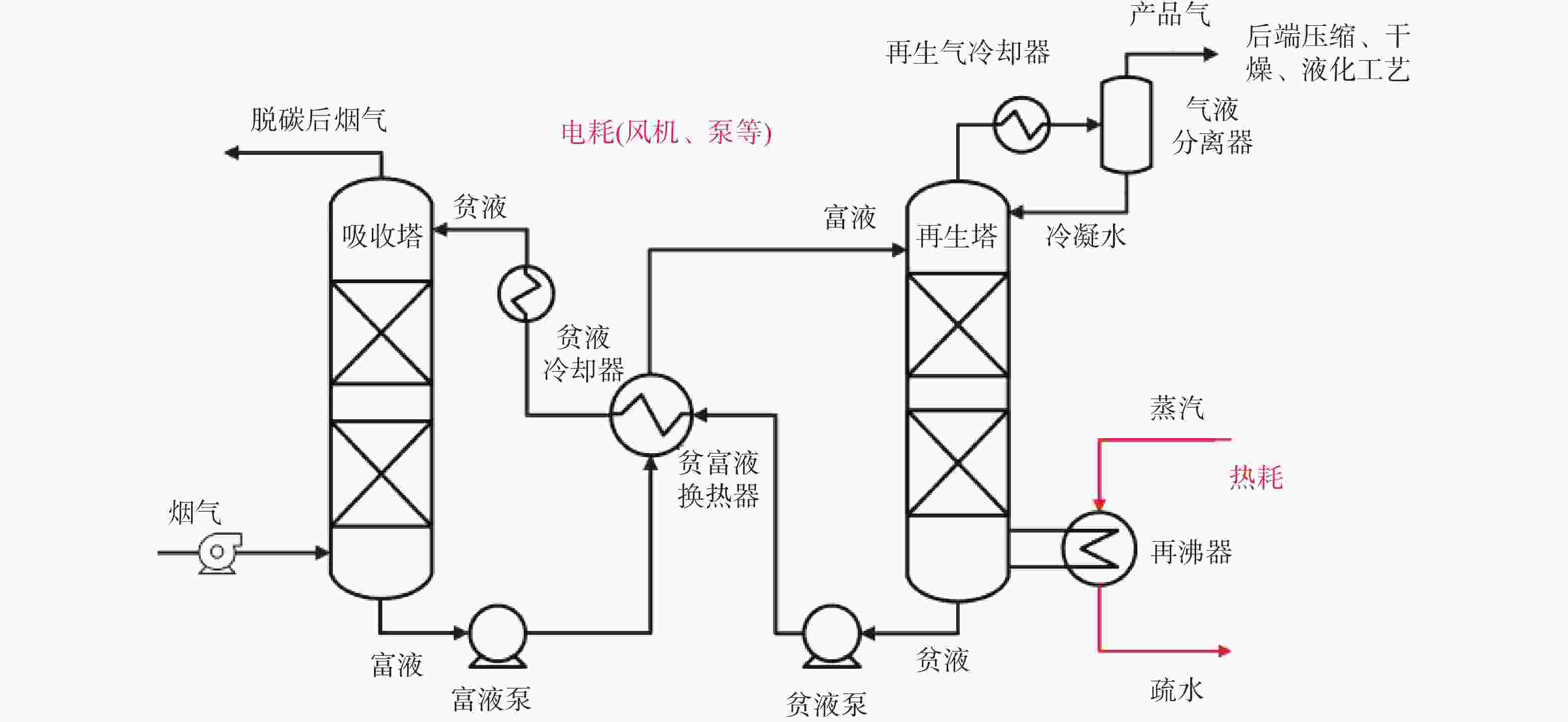

化学吸收法是目前燃煤烟气碳捕集的主流技术,几乎所有已投运和在建的大规模燃煤烟气碳捕集装置都采用了化学吸收法。典型的化学吸收法碳捕集工艺如图1所示[11]。经除尘、脱硫和初步冷却等预处理后的烟气进入吸收塔内,与塔顶喷淋下来的贫CO2吸收液(简称贫液,吸收剂一般为胺类或氨类等碱性物质)逆相接触反应,其中脱碳后烟气从吸收塔顶部排出,而吸收了CO2的富CO2吸收液(简称富液)经贫富液换热器与热贫液进行热交换后,被送入再生塔中再生(利用再沸器,通过蒸汽加热到一定温度实现再生),再生出的产品气CO2经冷却后送入后续压缩干燥等工艺,而再生塔底的贫液则经过贫富液换热器换热和贫液冷却器冷却到所需的温度后重新喷入吸收塔中,从而实现系统的循环[12]。

本研究主要的关注点为化学吸收法的能耗,主要有2个方面:一是再生塔所需蒸汽的热耗;二是引风机、贫液泵、富液泵、循环水泵,以及级间冷却泵、热泵或MVR闪蒸等可能的节能设备所需的电耗。后端的压缩、干燥、液化工艺较为成熟,可优化空间较少,因此,不在前端化学吸收法碳捕集工艺中进行分析。

-

目前,化学吸收法考量的能耗指标主要有蒸汽的热耗和电耗,其中热耗考量较多,电耗考量较少,国内外典型燃煤电厂化学吸收法碳捕集项目的能耗情况如表1所示。

表 1 国内外燃煤电厂化学吸收法碳捕集项目情况[13-22]

Table 1. The situation of chemical absorption-based carbon capture projects in coal-fired power plants at home and abroad

电厂名称 规模/万t 工艺 热耗情况/t CO2 华能北京

高碑店电厂0.3 复合胺吸收剂、传统工艺流程 热耗:3.3~3.4 GJ AIOI 0.7 复合胺基吸收剂、集成多种高效节能工艺 热耗:<2.7 GJ (2012年,20 t/d 试验装置);

热耗:<2.4 GJ (2016年,20 t/d 试验装置,

第二代吸收剂及再生工艺)。国家电投集团

重庆合川双槐电厂1 传统化学吸收法

复合胺吸收剂、集成多种高效节能工艺热耗:3.3~3.5 GJ(2010年,传统化学吸收法)

热耗:≤2.33 GJ(2023年,复合胺吸收剂、

集成多种高效节能工艺)华电句容电厂 1 复合胺吸收剂、节能工艺 热耗:3.07 GJ

电耗:312 kWh(包含压缩液化)华润海丰碳捕集测试平台 2 复合胺吸收剂、节能工艺 热耗:≤3.24 GJ 中国石化胜利电厂 3~4 复合胺吸收剂、集成了MVR等多种高效节能工艺 热耗:≤2.7 GJ 国家电投集团

上海长兴岛电厂7 在传统化学吸收法基础上,集成了级间冷却、

富液分流等多种高效节能工艺热耗:≤2.4 GJ

电耗:110 kWh(不包含压缩液化)陕西国华

锦界电厂15 在传统化学吸收法基础上,集成了级间冷却、分流再生、

MVR等多种高效节能工艺热耗:≤2.4 GJ 国家能源泰州电厂 50 在传统化学吸收法基础上,集成了级间冷却、

富液分流等多种高效节能工艺热耗:≤2.35 GJ

电耗:260 kWh(包含压缩液化)BOUNDARY DAM 100 复合胺基吸收剂,集成再生塔顶部排出气换热、

MVR等多种高效节能工艺热耗:≤3.0GJ PETRA NOVA 140 复合胺吸收剂、集成多种高效节能工艺 热耗:≤2.4GJ 目前,国外已经实现了燃煤电厂化学吸收法碳捕集的大规模商业应用,主要有美国Petra Nova(PN)电厂140万t/a碳捕集装置和加拿大Boundary Dam(BD)电厂100万t/a碳捕集装置;国内尚处于工业示范阶段,已投运的装置规模在0.3万~50万t/a之间。总体热耗水平在2.35~3.4 GJ/t CO2之间,此外,电耗水平披露的较少,一般在220~320 kWh/t CO2之间(含后端压缩液化)、90~130 kWh/t CO2之间(不含后端压缩液化)[23-25]。

-

本文拟基于上海某燃煤电厂实际碳捕集系统展开能效分析,目标项目捕集规模为8~9 t/h,主要由烟气预处理系统、CO2吸收再生系统、压缩干燥系统、制冷液化及汽化系统、吸收剂储存系统、循环冷却水系统、蒸汽系统、除盐水系统、工业水系统等组成,设计热耗指标为2.4 GJ/t CO2,电耗指标为110 kWh/t CO2(不包括压缩液化部分)。

-

有学者针对某100万t/a的典型碳捕集装置开展了运行成本研究,在吨捕集成本为303.41元时,其不同成本的占比如表2所示。从表中可以看出,蒸汽成本为主要成本,占比达到47.32%,其次是电耗,占比为25.44%,两者的占比达到了碳捕集总成本的大多数。因此,针对碳捕集装置,应优先考虑蒸汽成本和电耗成本,以确定碳捕集装置投运后的经济性。下面以某燃煤电厂8~9 t/h规模的实际碳捕集系统为例,进行蒸汽热耗和电耗的计算。

表 2 百万吨级碳捕集装置的运行成本构成[26]

Table 2. Operating cost composition of million-ton carbon capture device[26]

类别 比例/% 蒸汽年运行费用 47.32 电耗年运行费用 25.44 药剂费年运行费用(按0.8 kg/t CO2损消耗进行测算) 7.57 年运行人工费用 0.50 水耗年运行费用 3.75 年财务成本 5.63 年折旧费 5.99 年维护费用 3.79 1)蒸汽热耗的计算

$$ {{H}} = \frac{{{h}}}{{{M}}} $$ 式中:

H −捕集装置单位二氧化碳再生热耗,即捕集一吨二氧化碳所消耗的热量(GJ/t CO2);

h −每小时的蒸汽消耗热量(GJ/h);

M −每小时二氧化碳捕集量(t/h)。

以目标电厂碳捕集系统为例,性能测试每小时碳捕集量为9.0 t,每小时蒸汽热耗为21.5 GJ(再沸器入口蒸汽热量与出口疏水热量的差值)。其中蒸汽热耗的测试及计算如下:

(1)测试再沸器入口蒸汽温度为145 ℃,饱和蒸汽,焓值为

2739.3 kJ/kg;(2)测试再沸器出口疏水温度为100 ℃,由于后端无压力,默认为饱和水(即蒸汽全部相变),焓值为419.1 kJ/kg;

(3)测试再沸器入口蒸汽流量为9.268 t/h(默认蒸汽质量流量与疏水流量相同);

(4)计算每小时所耗的蒸汽热量为:

$$ 9.268\times(2\,739.3-419.1) / 1\,000=21.5 \;\mathrm{GJ} $$ 综合以上蒸汽热耗和碳捕集量,计算再生热耗为:

$$ {{H}} = \frac{{{{21}}{{.5}}}}{{{9}}} = 2.39\;{\mathrm{GJ}}/{\mathrm{C}}{{\mathrm{O}}_2} $$ 2)电耗的计算

$$ {{E}} = \frac{{{e}}}{{{M}}} $$ 式中:

E −捕集装置单位二氧化碳耗电量(kWh/t CO2);

e −捕集装置所有用电设备每小时用电量之和(kWh/h);

M −每小时二氧化碳捕集量(t/h)。

以目标电厂碳捕集系统为例,性能测试碳捕集量为9.0 t/h,碳捕集电耗量为948 kWh/h(通过电能表前后差值直接读数计算得出,电耗不包括压缩液化系统,主要用电设备为贫富液泵、级间冷却泵、引风机、吸收塔/洗涤塔洗涤液泵、循环水泵等),则单位捕集电耗为:

$$ {{E}} = \frac{{{\text{948}}}}{{\text{9}}} = 105.3\;{\text{kWh}}/{\mathrm{t\;C}}{{\mathrm{O}}_2} $$ -

由于碳捕集系统运行费用中蒸汽费用占比达到了40%~50%,因此在现阶段的研究中,往往片面地追求降低系统的蒸汽热耗,而忽视了对电耗的影响,如有学者通过增设机械式蒸汽再压缩(MVR)等系统,消耗部分电能从而达到降低蒸汽热耗的目的[18]。因此,如要进行各类技术的能耗水平评价,则需建立综合的总能耗评价体系,将电耗、热耗等效起来进行协同比较。

1)再生热耗等效电功

为便于比较,本文引入了再生热耗等效电功的概念,即将蒸汽量等效为电量,也可理解为由于捕集装置从所在机组抽取蒸汽而导致的发电量变化[27-28]:

$$ {{E}}_{\text{equivalent}}={{n}}_{\text{turbine}}\frac{{H}}{0.0036}(\frac{{{T}}_{\text{steam}}+10{{-T}}_{\text{sink}}}{{{T}}_{\text{steam}}+10}) $$ 式中:

Eequivalent −由于捕集装置从所在机组抽取蒸汽而导致的发电量变化(kWh/t CO2);

nturbine −抽汽位置下游汽轮机效率,该值大小取决于抽汽位置,当抽汽位置为汽轮机低压缸或者中压缸时,值为0.9,本装置取0.9;

Tsteam −抽汽温度(k),本装置取603.15 k;

Tsink −313 k,为卡诺循环校正值。

以目标电厂碳捕集项目为例,再生热耗为2.39 GJ/t CO2下的等效电功为:

$$ \begin{split} E_{{{\mathrm{equivalent}}}}=&\;{0}{.9}\times\frac{{2}{.39}}{0.0036}\times\left(\frac{{33}0+273.15+10-{313}}{{3}30+273.15+10}\right)=\\&292.57\;{{{\mathrm{kWh/t \;CO}}}}_{{2}} \end{split} $$ 那么,对于总能耗评价,若按折合电耗来计算,则碳捕集等效总电耗为SE(捕集单位CO2等效电耗,即捕集1吨CO2所需用电量和再生热耗等效折合电能消耗,单位为kWh/t CO2):

$$ {{S E}} = {{E}} + {{{E}}_{{{{\mathrm{equivalent}}}}}} = 105.3 + 292.5 = 397.8\;{{{\mathrm{kWh/t\; C}}}}{{{{\mathrm{O}}}}_{{2}}} $$ 2)电功等效热耗

另外,也可将碳捕集所需电耗等效为热量,则可以计算出碳捕集等效总热耗,从而便于直观的比较,如式(4)所示:

$$ {{S H}} = {{H}} + \frac{{{E}}}{{{\eta _{\mathrm{q}}}}} \times 3.6 \times {10^{{{ - }}3}} $$ 式中:

SH −单位二氧化碳等效热耗(GJ/t CO2),即捕集1吨二氧化碳所需用电量和再生热耗等效折合热耗;

ηq −捕集装置所在的汽轮机组加装碳捕集后,扣除抽汽热值的发电热效率(%),取值参考DL/T 904—2015火电发电厂技术经济指标计算方法,本文取值为0.4。

以目标电厂碳捕集项目为例,碳捕集热耗H为2.39 GJ/t CO2,电耗E为105.3 kWh/t CO2,则将电耗等效为热耗后,总的热耗为:

$$ {{S H}} = {{2}}.39 + \frac{{{{105}}{{.3}}}}{{0.4}} \times 3.6 \times {10^{{{ - }}3}} = 3.34\;{{{\mathrm{GJ}}}}/{\mathrm{t\;C}}{{\mathrm{O}}_2} $$ 3)总能耗评价

综上计算,目标电厂实际碳捕集项目的总能耗如表3所示:

表 3 目标电厂实际碳捕集项目的总能耗

Table 3. Total energy consumption of actual carbon capture project in target power plant

再生热耗/

(GJ·t−1 CO2)电耗/

(GJ·t−1 CO2)再生热耗等效

电功/(GJ·t−1 CO2)等效总电耗/

(GJ·t−1 CO2)等效总热耗/

(GJ·t−1 CO2)2.39 105.3 292.5 397.8 3.34 -

在完成热耗、电耗的等效计算后,可引入“热力学第二定律效率”进一步对碳捕集系统进行热经济学分析,利用此方法对不同碳捕集系统进行等效比较,从而可以从热经济学角度对不同碳捕集系统进行评价。

-

可逆过程最小分离功 Wmin与实际过程的系统输入的有效能之间的比值即为热力学第二定律效率,针对化学吸收法CO2分离技术的热力学第二定律效率(n2nd)可由下式计算得到:

$$ {{{{\mathrm{n}}}}_{2{{nd}}}} = \frac{{{{{W}}_{{{{\mathrm{min}}}}}}}}{{{{{W}}_{{{{\mathrm{all}}}}}}}} $$ 对于最小分离功Wmin,其物理意义为混合气体实现分离的难易程度,与气体浓度和温度相关。结合热力学第一定律和热力学第二定律,恒温恒压可逆条件下,将CO2从混合气体中分离出来的最小功即为最小分离功[29]。本文将烟气中除CO2以外的气体视为惰性气体,在设计温度、压力以及CO2浓度下,根据模拟计算,其CO2气体最小分离功为4.95 kJ/mol烟气,换算为

0.9375 GJ/t CO2。对于实际过程系统输入的有效能之和Wall,则可带入碳捕集等效总热耗SEEr的数值,计算出本系统热力学第二定律效率为:

$$ {{{n}}_{2{\text{nd}}}} = \frac{{{{{W}}_{{\text{min}}}}}}{{{{{W}}_{{\text{all}}}}}} = \frac{{0.9375}}{{3.34}} \times 100{{\% }} = 28.1{{\% }} $$ 相比于其他化学吸收法碳捕集系统(如表4所示),目标电厂碳捕集系统在集成了节能措施后,其热力学第二定律效率相对较高,但仍然未能超过30%,仍有进一步的吸收剂和节能工艺的优化空间。

表 4 化学吸收法碳捕集系统第二定律效率

Table 4. Second Law Efficiency of chemical absorption-based carbon capture system

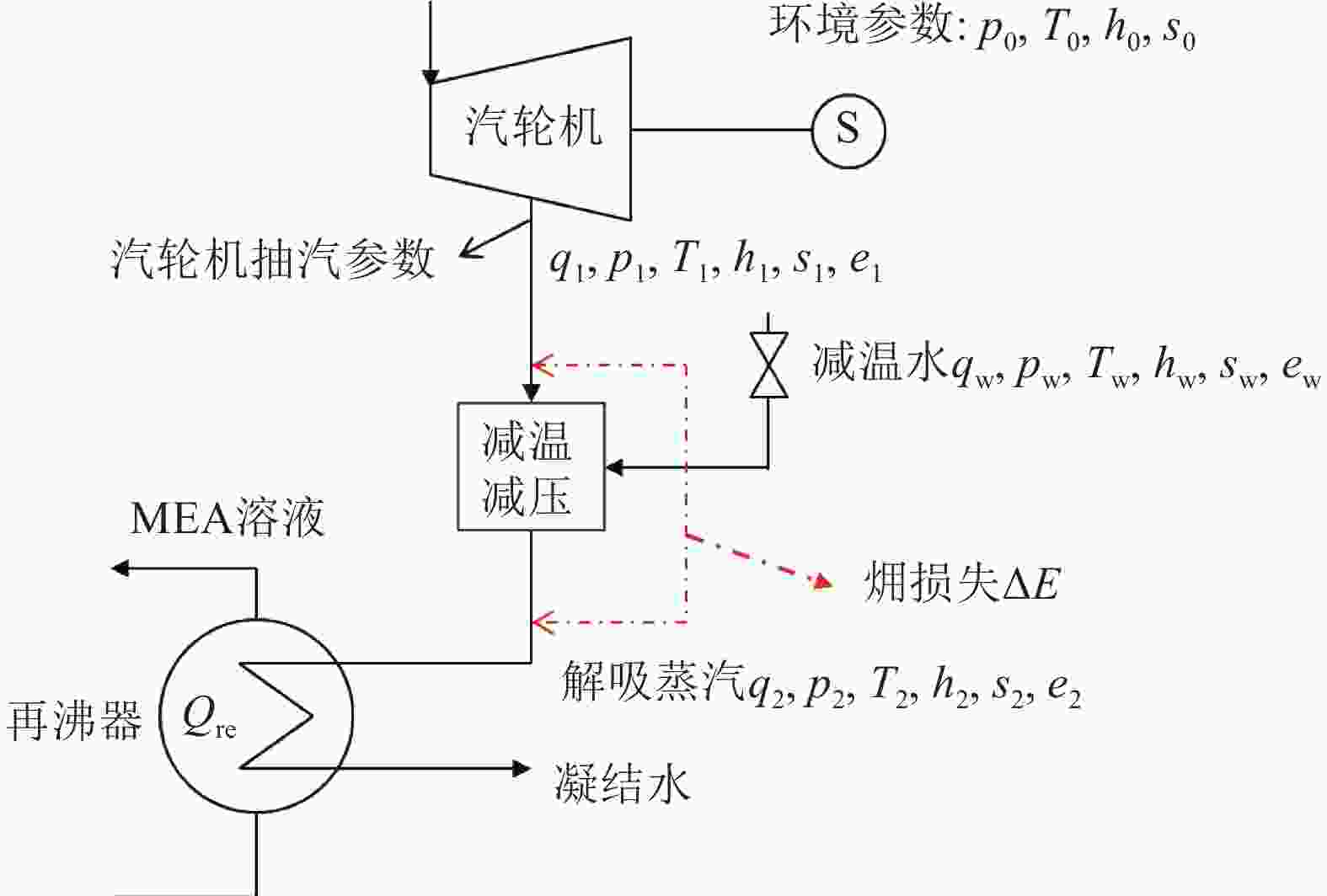

在本系统中,热力学第二定律效率的分子是恒定的,分母则是电耗和热耗转化后的等效总热耗,而热耗所占比例更大,因此有必要进一步对蒸汽热量进行分析。从经济角度讲,碳捕集系统中最大的热量输入就是再沸器的蒸汽热量,是最大的直接成本,但蒸汽经过减温减压后,其“品位”必然降低,而不同“品位”(工况参数)的蒸汽价格是不同的,因此,以下就以蒸汽热耗为例进行能量“品位”损失(㶲损失)分析,从而为经济运行提供参考。

-

碳捕集系统中最大的热量输入就是再沸器的蒸汽热量,而实际工程中出于安全及为了获得更好的换热效果考虑,碳捕集系统中的再沸器需要将中高压蒸汽通过减温减压获得饱和蒸汽再与吸收剂进行换热,虽然蒸汽减温减压过程近似为绝热过程,其总热量保持不变,但蒸汽经过减温减压后,其“品位”有所降低,造成了蒸汽做功能力的损失(即㶲损失),进而使其能的利用率降低,在生产中只有充分利用蒸汽(工质)的㶲,才能保证能量的价值充分体现[37]。

以目标电厂碳捕集项目再沸器前蒸汽减温减压装置为例,就汽轮机抽汽减温减压过程㶲损失进行计算分析。

某工况下,按以下输入条件进行计算:

高温一次蒸汽:8.5 t/h、330 ℃、1.0 MPa;

减温减压后二次蒸汽:150 ℃、0.4 MPa;

减温水采用蒸汽疏水:95 ℃、1.8 MPa;

环境温度:20 ℃、0.1 MPa。

减温减压㶲损失计算模型如图2所示,为了便于计算,忽略蒸汽减温减压过程的次要因素,作以下假设[38]:

图 2 减温减压㶲损失计算模型

Figure 2. Calculation model of exergy loss during temperature reduction and pressure reduction

(1)减温减压过程近似绝热过程,忽略热量损失;

(2)将减温减压过程蒸汽流动视为稳定流动;

(3)忽略减温减压过程中蒸汽势能和动能的变化;

(4)设定环境状态(0.1MPa,293.15 K)为计算㶲的基准态。

表 5 已知量物性参数表

Table 5. Table of physical parameters of known quantities

参数名称 数值 一次蒸汽温度T1/℃ 330 一次蒸汽压力P1/MPa 1 一次蒸汽设计流量q1/(t·h−1) 8.5 一次蒸汽比焓h1/(kJ·kg−1) 3 116.1 一次蒸汽比熵s1/(kJ·kg−1·K−1) 7.23 环境温度(20 ℃) T0/K 293.15 环境压力P0/MPa 0.1 环境状态蒸汽比焓h0/(kJ·kg−1) 2 507.62 环境状态蒸汽比熵s0/(kJ·kg−1·K−1) 8.37 二次蒸汽温度T2/℃ 150 二次蒸汽压力P2/MPa 0.4 二次蒸汽比焓h2/(kJ·kg−1) 2 752.0 二次蒸汽比熵s2/(kJ·kg−1·K−1) 6.93 减温水温度Tw/℃ 95 减温水压力Pw/MPa 1.8 减温水比焓hw/(kJ·kg−1) 399.3 减温水比熵sw/(kg·K−1) 1.25 环境状态下减温水比焓hw,0/(kJ·kg−1) 83.95 环境状态下减温水比熵sw,0/(kJ·kg−1·K−1) 0.296 3 表 6 待求量参数表

Table 6. Table of pending quantity

参数名称 数值 1二次蒸汽流量q2/(t·h−1) — 减温水流量qw/(t·h−1) — 一次蒸汽比㶲e1/(kJ·kg−1) — 二次蒸汽比㶲e2/(kJ·kg−1) — 减温减压前减温水比㶲ew/(kJ·kg−1) — 由减温水生成的二次蒸汽比㶲ew,2/(kJ·kg−1) — 一次蒸汽比㶲损失∆e1/(kJ·kg−1) — 减温水比㶲升∆ew,2/(kJ·kg−1) — 单位时间一次蒸汽㶲损失∆E1/(kJ·s−1) — 单位时间减温水㶲升∆Ew/(kJ·s−1) — 一次蒸汽减温减压过程单位时间总㶲损∆E/(kJ·s−1) — 一次蒸汽减温减压过程㶲损失率η/% — 蒸汽减温减压过程的㶲损失计算过程如下:

1)能量及物料平衡

$$ {{q}}_{2}{{h}}_{2}={{{q}}_{1}{h}}_{1}+{{q}}_{{{\mathrm{w}}}}{{h}}_{{{\mathrm{w}}}} $$ (1) $$ {{q}}_{2}={{q}}_{1}+{{q}}_{{{\mathrm{w}}}} $$ (2) 式(1)为减温减压过程能量平衡方程,式(2)为质量平衡方程。

由两式可得,减温水量以及二次蒸汽总量。

$$ {{q}}_{{{\mathrm{w}}}}=\frac{{{q}}_{1}\left({{h}}_{1}-{{h}}_{2}\right)}{{{h}}_{2}-{{h}}_{{{\mathrm{w}}}}} $$ (3) $$ {{q}}_{2}=\frac{{{q}}_{1}\left({{h}}_{1}-{{h}}_{{{\mathrm{w}}}}\right)}{{{h}}_{2}-{{h}}_{{{\mathrm{w}}}}} $$ (4) 2)一次蒸汽㶲损失

(1)一次蒸汽比㶲

$$ {{e}}_{1}={{h}}_{1}-{{h}}_{0}-{{T}}_{0}({{s}}_{1}-{{s}}_{0}) $$ (5) (2)二次蒸汽比㶲

$$ {{e}}_{2}={{h}}_{2}-{{h}}_{0}-{{T}}_{0}({{s}}_{2}-{{s}}_{0}) $$ (6) (3)一次蒸汽比㶲损失

$$ \Delta {{e}}_{1}={{e}}_{1}-{{e}}_{2}={{h}}_{1}-{{h}}_{2}-{{T}}_{0}({{s}}_{1}-{{s}}_{2}) $$ (7) (4)一次蒸汽㶲损失

$$ \Delta {{E}}_{1}={{q}}_{1}\Delta {{e}}_{1} $$ (8) 3)减温水㶲升

(1)减温水减温减压前的比㶲

$$ {{e}}_{{{\mathrm{w}}}}={{h}}_{{{\mathrm{w}}}}-{{h}}_{{{\mathrm{w}}},0}-{{T}}_{0}({{s}}_{{{\mathrm{w}}}}-{{s}}_{{{\mathrm{w}}},0}) $$ (9) (2)减温水生成的二次蒸汽的比㶲

$$ {{e}}_{{{\mathrm{w}}},2}={{h}}_{2}-{{h}}_{0}-{{T}}_{0}({{s}}_{2}-{{s}}_{0}) $$ (10) (3)减温水比㶲升

$$ {\Delta {e}}_{{{\mathrm{w}}},2}={{e}}_{{{\mathrm{w}}},2}-{{e}}_{{{\mathrm{w}}}} $$ (11) (4)减温水㶲升

$$ \Delta {E_{\mathrm{w}}} = \Delta {e_{{\mathrm{w}},2}} \cdot {q_{\mathrm{w}}} \Delta {{E}}_{1}={{q}}_{1}\Delta {{e}}_{1} $$ (12) 4)减温减压过程总㶲损及损失率

(1)减温减压过程单位时间总㶲损失

$$ \Delta E=\Delta {E_1}{{ - }}\Delta {E_{\mathrm{w}}} $$ (13) (2)减温减压过程㶲损失率

$$ \Delta \eta =\frac{{\Delta E}}{{{q_1} \cdot {e_1}{\text{ + }}{q_{\mathrm{w}}} \cdot {e_{\mathrm{w}}}}} $$ (14) 据以上计算公式,带入表5中相关数据,得到表6中待求值,如下:

表 7 求得参数表

Table 7. Table of demand parameters

参数名称 数值 二次蒸汽流量q2/(t·h−1) 9.82 减温水流量qw/(t·h−1) 1.32 一次蒸汽比㶲e1/(kJ·kg−1) 941.01 二次蒸汽比㶲e2/(kJ·kg−1) 666.46 减温减压前减温水比㶲ew/(kJ·kg−1) 36.14 由减温水生成的二次蒸汽比㶲ew,2/(kJ·kg−1) 666.46 一次蒸汽比㶲损失∆e1/(kJ·kg−1) 274.55 减温水比㶲升∆ew,2/(kJ·kg−1) 630.32 单位时间一次蒸汽㶲损失∆E1/(kJ·s−1) 648.25 单位时间减温水㶲升∆Ew/(kJ·s−1) 230.32 一次蒸汽减温减压过程单位时间总㶲损∆E/(kJ·s−1) 417.93 一次蒸汽减温减压过程㶲损失率η/% 18.81 在目标电厂碳捕集项目中,一次蒸汽达18.81%,8.5 t/h蒸汽折算为做功能力损失高达417.93 kW。张波等[37]将420 ℃、4.2 MPa的中压蒸汽通过节流减压和149 ℃、6.0 MPa的减温水喷淋降温后获得了32 t/h的210 ℃、1.6 MPa低压蒸汽,㶲损失率为14.5%。陈海生等[39]将36 t/h、3.43 MPa、435 ℃的一次蒸汽减温减压至1.25 MPa、260 ℃,㶲损失率为15%,与本文计算方式基本相符。

为获得目标二次蒸汽,若抽取更低参数的一次蒸汽(见表8),则发现更低温度、压力下的一次蒸汽的减温减压㶲损率更低、更为节能。总的来说,在减温减压过程中蒸汽㶲损失较大,其能的利用率有所降低。后续研究过程中,建议考虑寻找更经济的热源,如更低参数的蒸汽、高温烟气、汽轮机余热等,或通过热泵等形式将蒸汽疏水等低品位能源进行循环利用,从而降低高品位能源消耗。

表 8 不同一次蒸汽参数下的减温减压过程㶲损失率

Table 8. Exergy loss rate during temperature reduction and pressure reduction with different primary steam parameters

一次蒸汽压力/℃ 一次蒸汽温度/Mpa 㶲损失率/% 280 0.98 17.3 260 0.93 15.81 220 0.8 12.35 -

本文通过对某电厂化学吸收法碳捕集项目运行过程的能耗分析,揭示了该系统在能量利用效率方面的现状与潜力。研究结果表明,该碳捕集系统的等效总电耗为397.8 kWh/t CO2,等效总热耗为3.34 GJ/t CO2,热力学第二定律效率达到28.1%。这一效率水平在当前化学吸收法碳捕集系统中处于较高水平,表明能量在转换过程中具有较高的利用率。然而,系统中减温减压环节的蒸汽㶲损失率仍高达18.81%,表明该环节存在显著的能量品味下降,是未来优化的重点方向。

为提升系统的整体能效和经济性,建议从以下几个方面开展进一步研究和优化:

1)吸收剂及工艺优化:通过改进吸收剂性能和优化过程节能工艺,进一步降低系统总体能耗,提升热力学第二定律效率。

2)经济性优化:从成本角度出发,寻找更经济的热源替代方案,如更低参数的蒸汽、高温烟气或汽轮机余热等。此外,可考虑利用热泵技术回收蒸汽疏水中的低品位能源,实现能源的循环利用,从而降低高品位能源的消耗。

本文的研究为化学吸收法碳捕集系统的能效优化提供了理论依据和实践指导,对推动该技术的商业化应用具有重要意义。未来研究可进一步聚焦于吸收剂的性能提升和系统集成优化策略的开发,以实现碳捕集技术的高效、经济运行。

Energy Efficiency Analysis of Carbon Capture Systems Using Chemical Absorption Based on the Second Law of Thermodynamics

-

摘要:

目的 文章旨在研究燃煤烟气化学吸收法碳捕集系统的实际能效,为该技术的优化与推广提供科学依据。 方法 首先,梳理了国内外典型化学吸收法碳捕集系统的能耗现状,明确了现有技术的能耗水平。随后,基于实际工程案例,对化学吸收法碳捕集系统进行了热平衡分析,并测试计算了系统的热耗与电耗。在此基础上,提出了等效总能耗的计算方法,以更全面地评估系统的综合能耗,并引入“热力学第二定律效率”的热经济学评价方法,对系统能效进行了剖析。进一步地,以系统中关键的耗能环节−蒸汽热耗为例,开展了㶲损失分析,揭示了能量利用的关键节点。 结果 结果表明,目标碳捕集系统的等效总电耗为397.8 kWh/t CO2,等效总热耗为33.4 GJ/t CO2,热力学第二定律效率达到28.1%,蒸汽㶲损失率为18.81%。与现有化学吸收法碳捕集技术相比,该系统在能耗控制与能量利用效率方面较优,但仍存在进一步优化的空间。 结论 建议进一步对碳捕集系统进行吸收剂研究和过程工艺优化,提升系统热力学第二定律效率,探索更经济的热源替代方案,或利用热泵技术回收蒸汽疏水中的低品位余热、实现能源的循环利用,从而降低高品位能源的消耗,提升系统的整体经济性。 Abstract:Objective This study aims to investigate the actual energy efficiency of coal-fired flue gas chemical absorption-based carbon capture systems, providing a scientific basis for the optimization and promotion of this technology. Method Initially, the energy consumption status of typical chemical absorption-based carbon capture systems worldwide was reviewed to establish the energy consumption levels of existing technologies. Subsequently, based on actual engineering cases, a heat balance analysis of the chemical absorption-based carbon capture system was conducted, and the system's heat and electricity consumption were measured and calculated. On this foundation, an equivalent total energy consumption calculation method was proposed to comprehensively evaluate the system's overall energy consumption. The concept of "Second Law of Thermodynamics efficiency" was introduced as a thermo-economic evaluation method to analyze the system's energy efficiency. Furthermore, by taking the steam thermal consumption - one of the critical energy-consuming links in the system - as an example, an exergy loss analysis was performed to identify critical nodes of energy utilization. Result The results indicate that the target carbon capture system has an equivalent total electricity consumption of 397.8 kWh/t CO2, an equivalent total heat consumption of 33.4 GJ/t CO2, a Second Law of Thermodynamics efficiency of 28.1%, and a steam exergy loss rate of 18.81%. Compared with existing chemical absorption-based carbon capture technologies, the system demonstrates superior performance in energy consumption control and energy utilization efficiency, although further optimization potential remains. Conclusion It is recommended to conduct further research on absorbents and optimize the process technology for the carbon capture system to enhance the system's Second Law of Thermodynamics efficiency. Exploring more economical heat source alternatives or utilizing heat pump technology to recover low-grade heat from steam condensate for energy recycling could reduce the consumption of high-grade energy and improve the system's overall economic viability. -

表 1 国内外燃煤电厂化学吸收法碳捕集项目情况[13-22]

Tab. 1. The situation of chemical absorption-based carbon capture projects in coal-fired power plants at home and abroad

电厂名称 规模/万t 工艺 热耗情况/t CO2 华能北京

高碑店电厂0.3 复合胺吸收剂、传统工艺流程 热耗:3.3~3.4 GJ AIOI 0.7 复合胺基吸收剂、集成多种高效节能工艺 热耗:<2.7 GJ (2012年,20 t/d 试验装置);

热耗:<2.4 GJ (2016年,20 t/d 试验装置,

第二代吸收剂及再生工艺)。国家电投集团

重庆合川双槐电厂1 传统化学吸收法

复合胺吸收剂、集成多种高效节能工艺热耗:3.3~3.5 GJ(2010年,传统化学吸收法)

热耗:≤2.33 GJ(2023年,复合胺吸收剂、

集成多种高效节能工艺)华电句容电厂 1 复合胺吸收剂、节能工艺 热耗:3.07 GJ

电耗:312 kWh(包含压缩液化)华润海丰碳捕集测试平台 2 复合胺吸收剂、节能工艺 热耗:≤3.24 GJ 中国石化胜利电厂 3~4 复合胺吸收剂、集成了MVR等多种高效节能工艺 热耗:≤2.7 GJ 国家电投集团

上海长兴岛电厂7 在传统化学吸收法基础上,集成了级间冷却、

富液分流等多种高效节能工艺热耗:≤2.4 GJ

电耗:110 kWh(不包含压缩液化)陕西国华

锦界电厂15 在传统化学吸收法基础上,集成了级间冷却、分流再生、

MVR等多种高效节能工艺热耗:≤2.4 GJ 国家能源泰州电厂 50 在传统化学吸收法基础上,集成了级间冷却、

富液分流等多种高效节能工艺热耗:≤2.35 GJ

电耗:260 kWh(包含压缩液化)BOUNDARY DAM 100 复合胺基吸收剂,集成再生塔顶部排出气换热、

MVR等多种高效节能工艺热耗:≤3.0GJ PETRA NOVA 140 复合胺吸收剂、集成多种高效节能工艺 热耗:≤2.4GJ 表 2 百万吨级碳捕集装置的运行成本构成[26]

Tab. 2. Operating cost composition of million-ton carbon capture device[26]

类别 比例/% 蒸汽年运行费用 47.32 电耗年运行费用 25.44 药剂费年运行费用(按0.8 kg/t CO2损消耗进行测算) 7.57 年运行人工费用 0.50 水耗年运行费用 3.75 年财务成本 5.63 年折旧费 5.99 年维护费用 3.79 表 3 目标电厂实际碳捕集项目的总能耗

Tab. 3. Total energy consumption of actual carbon capture project in target power plant

再生热耗/

(GJ·t−1 CO2)电耗/

(GJ·t−1 CO2)再生热耗等效

电功/(GJ·t−1 CO2)等效总电耗/

(GJ·t−1 CO2)等效总热耗/

(GJ·t−1 CO2)2.39 105.3 292.5 397.8 3.34 表 4 化学吸收法碳捕集系统第二定律效率

Tab. 4. Second Law Efficiency of chemical absorption-based carbon capture system

表 5 已知量物性参数表

Tab. 5. Table of physical parameters of known quantities

参数名称 数值 一次蒸汽温度T1/℃ 330 一次蒸汽压力P1/MPa 1 一次蒸汽设计流量q1/(t·h−1) 8.5 一次蒸汽比焓h1/(kJ·kg−1) 3 116.1 一次蒸汽比熵s1/(kJ·kg−1·K−1) 7.23 环境温度(20 ℃) T0/K 293.15 环境压力P0/MPa 0.1 环境状态蒸汽比焓h0/(kJ·kg−1) 2 507.62 环境状态蒸汽比熵s0/(kJ·kg−1·K−1) 8.37 二次蒸汽温度T2/℃ 150 二次蒸汽压力P2/MPa 0.4 二次蒸汽比焓h2/(kJ·kg−1) 2 752.0 二次蒸汽比熵s2/(kJ·kg−1·K−1) 6.93 减温水温度Tw/℃ 95 减温水压力Pw/MPa 1.8 减温水比焓hw/(kJ·kg−1) 399.3 减温水比熵sw/(kg·K−1) 1.25 环境状态下减温水比焓hw,0/(kJ·kg−1) 83.95 环境状态下减温水比熵sw,0/(kJ·kg−1·K−1) 0.296 3 表 6 待求量参数表

Tab. 6. Table of pending quantity

参数名称 数值 1二次蒸汽流量q2/(t·h−1) — 减温水流量qw/(t·h−1) — 一次蒸汽比㶲e1/(kJ·kg−1) — 二次蒸汽比㶲e2/(kJ·kg−1) — 减温减压前减温水比㶲ew/(kJ·kg−1) — 由减温水生成的二次蒸汽比㶲ew,2/(kJ·kg−1) — 一次蒸汽比㶲损失∆e1/(kJ·kg−1) — 减温水比㶲升∆ew,2/(kJ·kg−1) — 单位时间一次蒸汽㶲损失∆E1/(kJ·s−1) — 单位时间减温水㶲升∆Ew/(kJ·s−1) — 一次蒸汽减温减压过程单位时间总㶲损∆E/(kJ·s−1) — 一次蒸汽减温减压过程㶲损失率η/% — 表 7 求得参数表

Tab. 7. Table of demand parameters

参数名称 数值 二次蒸汽流量q2/(t·h−1) 9.82 减温水流量qw/(t·h−1) 1.32 一次蒸汽比㶲e1/(kJ·kg−1) 941.01 二次蒸汽比㶲e2/(kJ·kg−1) 666.46 减温减压前减温水比㶲ew/(kJ·kg−1) 36.14 由减温水生成的二次蒸汽比㶲ew,2/(kJ·kg−1) 666.46 一次蒸汽比㶲损失∆e1/(kJ·kg−1) 274.55 减温水比㶲升∆ew,2/(kJ·kg−1) 630.32 单位时间一次蒸汽㶲损失∆E1/(kJ·s−1) 648.25 单位时间减温水㶲升∆Ew/(kJ·s−1) 230.32 一次蒸汽减温减压过程单位时间总㶲损∆E/(kJ·s−1) 417.93 一次蒸汽减温减压过程㶲损失率η/% 18.81 表 8 不同一次蒸汽参数下的减温减压过程㶲损失率

Tab. 8. Exergy loss rate during temperature reduction and pressure reduction with different primary steam parameters

一次蒸汽压力/℃ 一次蒸汽温度/Mpa 㶲损失率/% 280 0.98 17.3 260 0.93 15.81 220 0.8 12.35 -

[1] 卢奇秀. 电力低碳转型开启加速模式 [N]. 中国能源报, 2024-08-12(008). LU Q X. Low-carbon transformation of electric power opens the accelerated mode [N]. China Energy News, 2024-08-12(008). [2] 罗海中, 吴大卫, 范永春, 等. 碳中和背景下CCUS技术发展及广东离岸封存潜力评估 [J]. 南方能源建设, 2023, 10(6): 1-13 DOI: 10.16516/j.gedi.issn2095-8676.2023.06.001. LUO H Z, WU D W, FAN Y C, et al. Development of CCUS technology in the context of carbon neutrality and assessment of the potential for offshore storage in Guangdong Province [J]. Southern energy construction, 2023, 10(6): 1-13. DOI: 10.16516/j.gedi.issn2095-8676.2023.06.001. [3] LIANG Z W, FU K Y, IDEM R, et al. Review on current advances, future challenges and consideration issues for post-combustion CO2 capture using amine-based absorbents [J]. Chinese journal of chemical engineering, 2016, 24(2): 278-288. DOI: 10.1016/j.cjche.2015.06.013. [4] OKO E, WANG M H, JOEL A S. Current status and future development of solvent-based carbon capture [J]. International journal of coal science & technology, 2017, 4(1): 5-14. DOI: 10.1007/s40789-017-0159-0. [5] 窦立荣, 孙龙德, 吕伟峰, 等. 全球二氧化碳捕集、利用与封存产业发展趋势及中国面临的挑战与对策 [J]. 石油勘探与开发, 2023, 50(5): 1083-1096. DOI: 10.11698/PED.20230331. DOU L R, SUN L D, LV W F, et al. Trend of global carbon dioxide capture, utilization and storage industry and challenges and countermeasures in China [J]. Petroleum exploration and development, 2023, 50(5): 1083-1096. DOI: 10.11698/PED.20230331. [6] 魏青, 张振涛, 王瑞祥, 等. 醇胺法碳捕集技术的研究进展 [J]. 环境工程技术学报, 2015, 15(1): 90-99. DOI: 10.12153/j.issn.1674-991X.20240228. WEI Q, ZHANG Z T, WANG R X, et al. Research progress of carbon capture technology by alcohol amine method [J]. Journal of environmental engineering technology, 2015, 15(1): 90-99. DOI: 10.12153/j.issn.1674-991X.20240228. [7] 侯成龙, 来振亚, 陈嘉映, 等. 浙江省碳捕集利用与封存技术研究进展 [J]. 南方能源建设, 2024, 11(5): 26-36. DOI: 10.16516/j.ceec.2024.5.03. HOU C L, LAI Z Y, CHEN J Y, et al. Research review of CO2 capture, utilization and storage technology in Zhejiang Province [J]. Southern energy construction, 2024, 11(5): 26-36. DOI: 10.16516/j.ceec.2024.5.03. [8] 冯琰磊, 王亚飞. 大规模CCUS在新型燃煤发电机组中的应用 [J]. 电力勘测设计, 2025(1): 73-78. DOI: 10.13500/j.dlkcsj.issn1671-9913.2025.01.014. FENG Y L, WANG Y F. Application of large-scale CCUS in new type coal-fired power generation units [J]. Electric power survey & design, 2025(1): 73-78. DOI: 10.13500/j.dlkcsj.issn1671-9913.2025.01.014. [9] 王珺瑶. 燃烧后化学吸收法脱碳技术能效研究与综合评价 [D]. 天津: 天津大学, 2019. DOI: 10.27356/d.cnki.gtjdu.2019.000294. WANG J Y. Energetic analysis and comprehensive assessment on post-combustion CO2 capture with chemical absorption [D]. Tianjin: Tianjin University, 2019. DOI: 10.27356/d.cnki.gtjdu.2019.000294. [10] 徐耀锋. 面向化学吸收法碳捕集系统的热力学循环构建方法与能效研究 [D]. 天津: 天津大学, 2019. DOI: 10.27356/d.cnki.gtjdu.2019.003213. XU Y F. Construction method and energy efficiency analysis of thermodynamic cycle for chemical absorption carbon capture [D]. Tianjin: Tianjin University, 2019. DOI: 10.27356/d.cnki.gtjdu.2019.003213. [11] 沈海燕, 李芳芹, 任建兴, 等. 化学吸收法捕集二氧化碳的研究进展 [J]. 无机盐工业, 2024, 56(5): 11-19, 44. DOI: 10.19964/j.issn.1006-4990.2023-0446. SHEN H Y, LI F Q, REN J X, et al. Research progress on chemical absorption method for capturing carbon dioxide [J]. Inorganic chemicals industry, 2024, 56(5): 11-19, 44. DOI: 10.19964/j.issn.1006-4990.2023-0446. [12] 林海周, 吴大卫, 范永春, 等. 燃煤电厂烟气CO2化学吸收捕集液-液两相吸收剂开发进展 [J]. 洁净煤技术, 2023, 29(4): 21-30. DOI: 10.13226/j.issn.1006-6772.RM23040101. LIN H Z, WU D W, FAN Y C, et al. Development progress of liquid-liquid biphasic solvents for carbon dioxide chemical absorption capture from flue gas of coal-fired power plants [J]. Clean coal technology, 2023, 29(4): 21-30. DOI: 10.13226/j.issn.1006-6772.RM23040101. [13] 张一楠,熊小鹤,周寅聪,等. CO2捕集、利用及封存技术研究进展 [J/OL]. (2024-12-03) [2024-12-20]. https://doi.org/10.13225/j.cnki.jccs.2024.1282. ZHANG Y N, XIONG X H, ZHOU Y C, et al. Research progress of CO2 capture, utilization and storage technology [J/OL]. https://doi.org/10.13225/j.cnki.jccs.2024.1282. [14] 贺雪峰, 樊灏, 沈振兴, 等. 燃煤电厂烟气CO2捕集化学吸收剂研发进展 [J]. 洁净煤技术, 2024, 30(11): 82-96. DOI: 10.13226/j.issn.1006-6772.NN23102601. He X F, Fan H, Shen Z X, et al. Research and development progress of chemical absorbent for CO2 capture in flue gas of coal-fired power plants [J]. Clean coal technology, 2024, 30(11): 82-96. DOI: 10.13226/j.issn.1006-6772.NN23102601. [15] 向国育, 申长俊, 陆诗建, 等. 二氧化碳捕集、利用与封存示范工程进展 [J]. 低碳化学与化工, 2025, 50(3): 113-122. DOI: 10.12434/j.issn.2097-2547.20240202. XIANG G Y, SHEN C J, LU S J, et al. Progress of carbon dioxide capture, utilization and storage demonstration engineerings [J]. Low-carbon chemistry and chemical engineering, 2025, 50(3): 113-122. DOI: 10.12434/j.issn.2097-2547.20240202. [16] HEKMATMEHR H, ESMAEILI A, POURMAHDI M, et al. Carbon capture technologies: a review on technology readiness level [J]. Fuel, 2024, 363: 130898. DOI: 10.1016/j.fuel.2024.130898. [17] 孙路长, 王争荣, 吴冲, 等. 燃煤电厂万吨级碳捕集工程设计与运行优化研究 [J]. 华电技术, 2021, 43(6): 69-78. DOI: 10.3969/j.issn.1674-1951.2021.06.009. SUN L C, WANG Z R, WU C, et al. Research on operation optimization of a 10 000 t/a carbon capture project for coal-fired power plants [J]. Huadian technology, 2021, 43(6): 69-78. DOI: 10.3969/j.issn.1674-1951.2021.06.009. [18] 赵红涛, 王树民, 张曼. 低能耗碳捕集技术及燃煤机组热经济性研究 [J]. 现代化工, 2021, 41(1): 210-214. DOI: 10.16606/j.cnki.issn0253-4320.2021.01.042. ZHAO H T, WANG S M, ZHANG M. Research on low energy consumption CO2 capture technology and thermal economy of coal-fired units [J]. Modern chemical industry, 2021, 41(1): 210-214. DOI: 10.16606/j.cnki.issn0253-4320.2021.01.042. [19] 刁保圣, 顾欣, 冯琰磊. 大规模二氧化碳捕集及综合利用示范 [J]. 锅炉技术, 2021, 52(6): 76-80. DOI: 10.3969/j.issn.1672-4763.2021.06.015. DIAO B S, GU X, FENG Y L. Large scale carbon dioxide capture and comprehensive utilization demonstration [J]. Boiler technology, 2021, 52(6): 76-80. DOI: 10.3969/j.issn.1672-4763.2021.06.015. [20] OKUNO S, NAKAMURA S, YAMANAKA Y, et al. Demonstration results on advanced amine solvents, packings and process at IHI's AIOI PILOT PLANT [J]. Energy procedia, 2017, 114: 1282-1287. DOI: 10.1016/j.egypro.2017.03.1236. [21] SINGH A, STÉPHENNE K. Shell Cansolv CO2 capture technology: achievement from First Commercial Plant [J]. Energy procedia, 2014, 63: 1678-1685. DOI: 10.1016/j.egypro.2014.11.177. [22] NAKAMURA S, YAMANAKA Y, MATSUYAMA T, et al. IHI s amine-based CO2 capture technology for coal fired power plant [J]. Energy procedia, 2013, 37: 1897-1903. DOI: 10.1016/j.egypro.2013.06.070. [23] 张婷. 燃煤电站全工况脱碳性能分析及运行策略优化 [D]. 北京: 华北电力大学(北京), 2023. DOI: 10.27140/d.cnki.ghbbu.2023.000254. ZHANG T. Analysis of decarbonization performance and optimization of operation strategy of coal-fired power stations under all working conditions [D]. Beijing: North China Electric Power University (Beijing), 2023. DOI: 10.27140/d.cnki.ghbbu.2023.000254. [24] 王丹. 二氧化碳捕集、利用与封存技术全链分析与集成优化研究 [D]. 北京: 中国科学院大学(中国科学院工程热物理研究所), 2020. DOI: 10.27540/d.cnki.ggrws.2020.000045. WANG D. Full chain analysis, integration and optimization of CO2 capture, utilization and storage technology [D]. Beijing: University of Chinese Academy of Sciences (Institute of Engineering Thermophysics, Chinese Academy of Sciences), 2020. DOI: 10.27540/d.cnki.ggrws.2020.000045. [25] 何卉, 方梦祥, 王涛, 等. 燃煤烟气化学吸收碳捕集系统分析与优化 [J]. 化工进展, 2018, 37(6): 2406-2412. DOI: 10.16085/j.issn.1000-6613.2017-1417. HE H, FANG M X, WANG T, et al. Analysis and optimization of post-combustion CO2 capture system based on chemical absorption [J]. Chemical industry and engineering progress, 2018, 37(6): 2406-2412. DOI: 10.16085/j.issn.1000-6613.2017-1417. [26] 吴其荣, 陶建国, 范宝成, 等. 燃煤电厂开展大规模碳捕集的技术路线选择及经济敏感性分析 [J]. 热力发电, 2022, 51(10): 28-34. DOI: 10.19666/j.rlfd.202206112. WU Q R, TAO J G, FAN B C, et al. Technical route selection and economic sensitivity analysis of large-scale carbon capture in coal-fired power plant [J]. Thermal power generation, 2022, 51(10): 28-34. DOI: 10.19666/j.rlfd.202206112. [27] XUE B Y, YU Y M, CHEN J. Process simulation and energy consumption analysis for CO2 capture with different solvents [M]//ALOUI F, DINCER I. Exergy for A Better Environment and Improved Sustainability 2. Cham: Springer, 2018: 25-45. DOI: 10.1007/978-3-319-62575-1_3. [28] LIANG Z W, GAO H X, RONGWONG W, et al. Comparative studies of stripper overhead vapor integration-based configurations for post-combustion CO2 capture [J]. International journal of greenhouse gas control, 2015, 34: 75-84. DOI: 10.1016/j.ijggc.2014.12.019. [29] WILCOX J. Carbon capture [M]. New York: Springer, 2012: 219-229. [30] SANPASERTPARNICH T, IDEM R, BOLEA I, et al. Integration of post-combustion capture and storage into a pulverized coal-fired power plant [J]. International journal of greenhouse gas control, 2010, 4(3): 499-510. DOI: 10.1016/j.ijggc.2009.12.005. [31] CAU G, COCCO D, TOLA V. Performance assessment of USC power plants integrated with CCS and concentrating solar collectors [J]. Energy conversion and management, 2014, 88: 973-984. DOI: 10.1016/j.enconman.2014.09.040. [32] VERSTEEG P, RUBIN E S. A technical and economic assessment of ammonia-based post-combustion CO2 capture at coal-fired power plants [J]. International journal of greenhouse gas control, 2011, 5(6): 1596-1605. DOI: 10.1016/j.ijggc.2011.09.006. [33] CORMOS C C. Assessment of chemical absorption/adsorption for post-combustion CO2 capture from Natural Gas Combined Cycle (NGCC) power plants [J]. Applied thermal engineering, 2015, 82: 120-128. DOI: 10.1016/j.applthermaleng.2015.02.054. [34] OEXMANN J, HENSEL C, KATHER A. Post-combustion CO2-capture from coal-fired power plants: preliminary evaluation of an integrated chemical absorption process with piperazine-promoted potassium carbonate [J]. International journal of greenhouse gas control, 2008, 2(4): 539-552. DOI: 10.1016/j.ijggc.2008.04.002. [35] LINDQVIST K, JORDAL K, HAUGEN G, et al. Integration aspects of reactive absorption for post-combustion CO2 capture from NGCC (natural gas combined cycle) power plants [J]. Energy, 2014, 78: 758-767. DOI: 10.1016/j.energy.2014.10.070. [36] KHALILPOUR R, ABBAS A. HEN optimization for efficient retrofitting of coal-fired power plants with post-combustion carbon capture [J]. International journal of greenhouse gas control, 2011, 5(2): 189-199. DOI: 10.1016/j.ijggc.2010.10.006. [37] 张波, 庞栓林, 李治水, 等. 蒸汽减温减压过程中能级优化分析及建议 [J]. 天津化工, 2015, 29(5): 40-43. DOI: 10.3969/j.issn.1008-1267.2015.05.014. ZHANG B, PANG S L, LI Z S, et al. Analysis and suggestions on energy level optimization in the process of steam desuperheating and decompression [J]. Tianjin chemical industry, 2015, 29(5): 40-43. DOI: 10.3969/j.issn.1008-1267.2015.05.014. [38] 闫天一. 钢铁企业蒸汽系统(火用)优化及余热回收利用的研究 [D]. 沈阳: 东北大学, 2022. DOI: 10.27007/d.cnki.gdbeu.2022.001951. YAN T Y. Study on exergy optimization and waste heat recovery of steam system in steel enterprise [D]. Shenyang: Northeastern University, 2022. DOI: 10.27007/d.cnki.gdbeu.2022.001951. [39] 陈海生, 贾明飞. 蒸汽减温减压过程㶲损失与余压发电 [J]. 煤气与热力, 2005, 25(12): 47-49. DOI: 10.3969/j.issn.1000-4416.2005.12.015. CHEN H S, JIA M F. Steam exergy loss and residual pressure power generation in process of temperature and pressure reduction [J]. Gas & heat, 2005, 25(12): 47-49. DOI: 10.3969/j.issn.1000-4416.2005.12.015. -

下载:

下载: