-

全球气候变化已成为人类社会共同面对的重大挑战,尤其对于正在处于快速发展阶段的国家来说,如何在经济增长与环境保护之间找到平衡点,成为了一项尤为艰巨的任务。在此背景下,中国将积极应对气候变化作为实现自身可持续发展的内在要求及推动构建人类命运共同体的责任担当,努力处理好高质量发展和高水平保护的关系,并将积极稳妥推进碳达峰碳中和作为美丽中国建设的一项重点任务。在这一背景下,碳捕集、利用与封存(CCUS)技术凭借其巨大的减排潜力,受到广泛关注[1]。CCUS不仅是全球范围内应对气候变化、实现碳中和的关键技术路径,更是中国推进能源绿色低碳转型、发展新质生产力及实现可持续发展的重要手段[2-3]。

根据CO2捕集后处置方式的不同,CCUS技术通常可分为CO2捕集与利用(CCU)、CO2捕集与封存(CCS)两大路径。CO2利用是指通过化学、物理或生物途径将源自工业排放、大气捕获以及生物质燃烧后回收的CO2,转化为燃料、化学品、建材等具有经济价值的产品,或用于提高矿产资源采收率、农业增产等领域[4-5]。CO2封存则是借助工程手段将捕集的CO2注入于地质体中,通过一系列的岩石物理束缚、溶解和矿化作用将其永久隔离于大气环境[6]。尽管CCS被视为未来化石能源系统和工业部门实现大规模减排的关键技术选择[7],但由于碳市场、碳税、能源强度控制等各类直接和间接碳排放约束机制的碳价格水平不高,地质封存资源的地域分布不均衡,封存监测与核算体系尚待完善,在多数区域开展CCS项目仍未能实现经济收益。相较而言,CO2利用在减排的同时可以将资本投入转化为经济机会,因而被部分决策者认为在现阶段比封存更具经济可行性。有研究指出,随着中国“双碳”工作的推进,CO2利用技术有望成为当前保障能源安全、减少碳排放、推动低碳产业发展的重要技术路径[8-9]。

根据国际能源署(IEA)于2019年发布的统计数据,全球每年约有2.3亿t CO2被使用,主要用于尿素制造(约1.3亿t)和强化石油开采(约0.8亿t)[10]。随着各国减排承诺目标的提出,更多CO2利用路径得到关注。例如,英国开展的一项相关研究预测表明,到2030年,该国CO2合成甲醇、甲烷、聚合物以及用于混凝土养护和新型水泥生产的市场规模将达到11.3万~62.4万t CO2/a[11]。在欧盟,研究表明,CO2合成甲醇、微藻养殖以及合成生物燃料等路径具有较大的应用潜力[12]。美国的相关研究则强调通过直接空气捕集、海洋捕集或生物质捕集,发展合成可再生燃料和化学品的CO2利用技术[13]。日本在其发布的《绿色增长战略》中,也提出推广CO2养护混凝土、CO2生物转化合成燃料以及CO2合成塑料等技术[14]。中国则在“双碳”目标的引领下,积极推动CCUS技术的发展,并强调CO2利用技术的产业化[15-16]。然而,目前CO2利用技术的真实气候效益和经济可行性尚未明确,影响了技术选择和推广。

学界当前对CO2利用技术的气候效益问题存在分歧。部分研究认为,CO2利用技术通过将CO2固定在原料或产品中,延缓其重新回归大气的过程,从而减少整体碳排放量[17]。相反,也有研究指出,应从CO2利用过程是否能够替代化石碳源的角度来评估其减排效益,而非仅关注技术本身的CO2的固定量和固定时间[18]。从能源转型的角度考虑,有研究强调,在碳循环经济中,CO2利用路径的气候效益还应考虑其对化石燃料的替代带来的可再生能源的使用[19-20]。此外,一些CO2利用路径可能由于过高的能源消耗,导致整个过程的碳排放不降反升。因此,针对碳利用路径所带来的气候效益,进行详尽而细致的评估与分析尤为重要。在此基础之上,建立一套科学、合理且系统化的碳利用技术气候效益评估方法,具有至关重要的意义。

对于具有气候效益的CO2利用技术,其商业应用的前景在很大程度上取决于其经济可行性。当前,许多CO2利用技术仍处于实验室或示范阶段,尚未实现商业化。影响其经济性的主要因素包括技术成熟度、原料成本、能耗水平、产品市场需求以及政策激励等。鉴于此,有必要针对不同的CO2利用技术开展详细的技术经济分析,以评估其商业化应用的潜力和可行性。

综上所述,CO2利用作为一种应对气候变化的路径正逐步受到重视。然而,其真实的减排效益和经济性存在较大不确定性,需进一步深入研究和评估。文章将构建一个适用于不同碳利用技术减排效益和经济性分析的方法学。然后,利用此方法学,基于相关假设对部分碳利用技术进行分析。

-

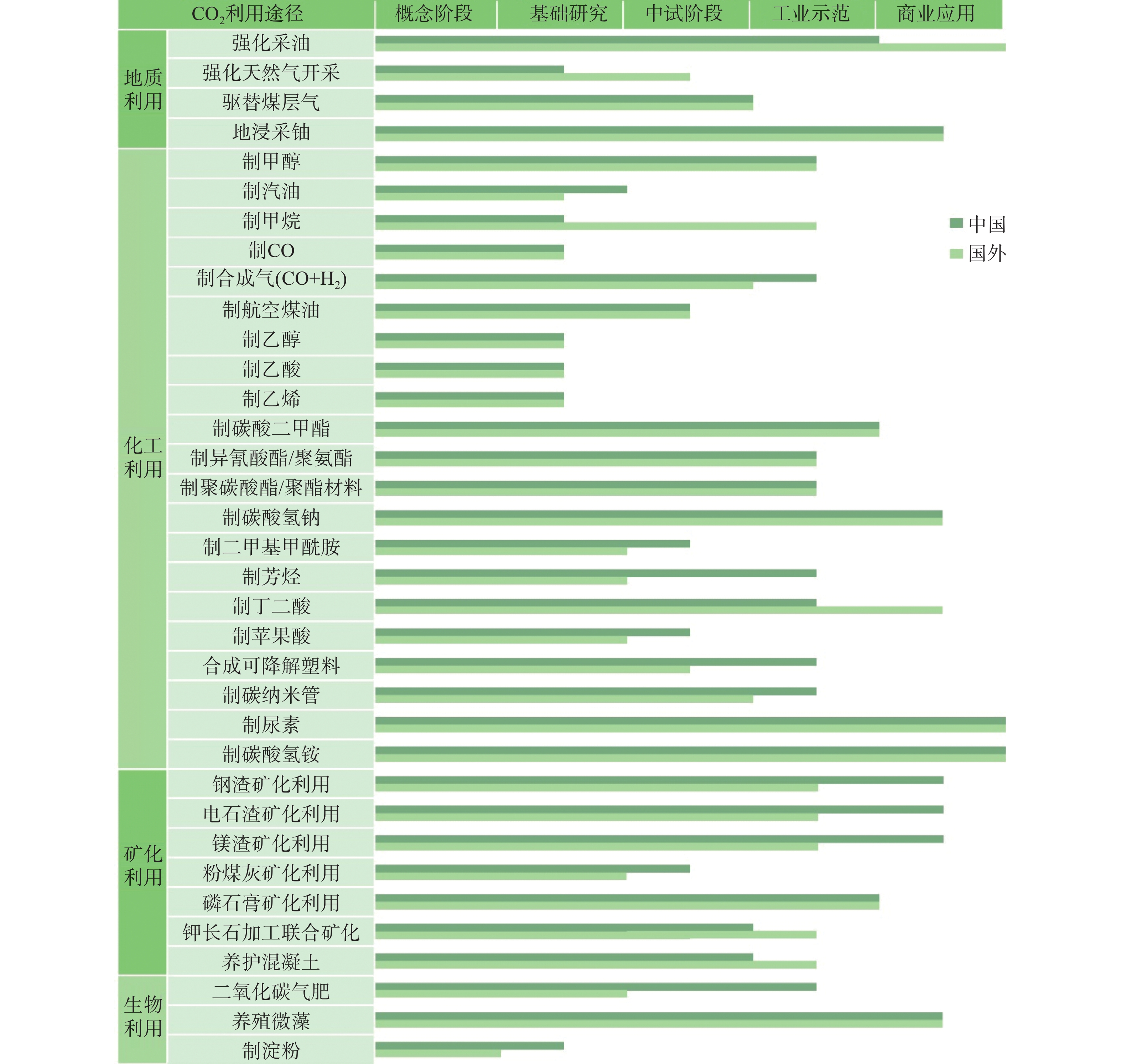

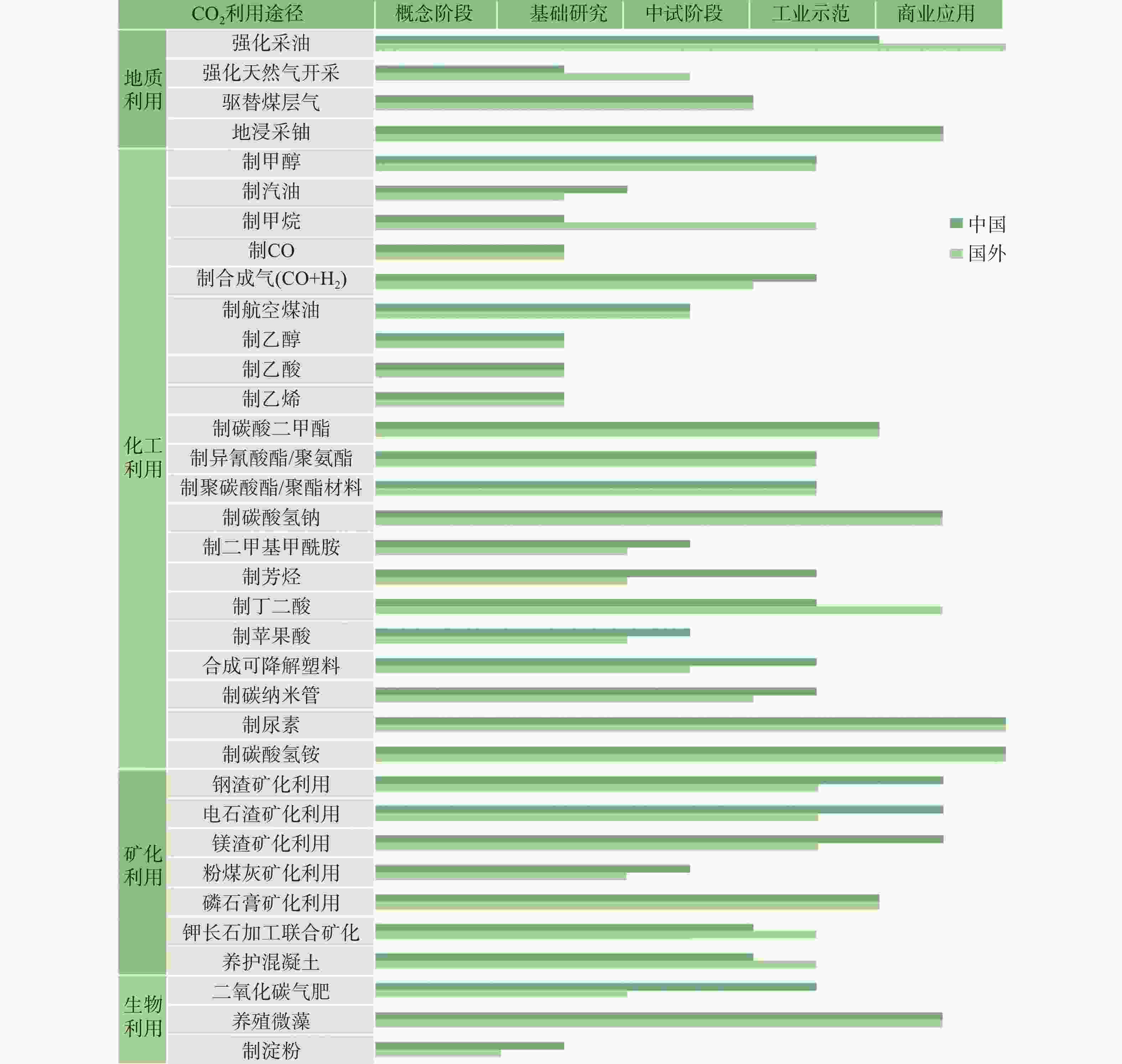

根据CO2应用方式的差异,CO2利用路径可分为地质利用、化工利用、生物利用、矿化利用。基于已有研究成果及专家调研实证,总结各类路径的技术发展阶段和应用情况如图1所示[21- 22]。地质利用中,CO2强化石油开采(Enhanced Oil Recovery, CO2-EOR)是当前最为成熟和广泛应用的路径,而CO2强化天然气开采[23-24]、煤层气开采仍处于基础研究和中试阶段[25-26]。此外,尽管CO2地浸采铀技术已经成熟,但由于适用资源有限,该技术在减排层面尚未得到关注[27-28]。在化工利用方面,各种技术的发展阶段差异显著。CO2制甲醇技术已经达到工业示范阶段,而CO2制汽油、航空煤油和CO等技术仍处于中试或基础研究阶段。矿化利用中,用碱性固废,如钢渣、电石渣、磷石膏,吸收CO2制备建材或高值碳酸盐产品,以及CO2养护混泥土等均处于中试或工业示范阶段[29-30]。生物利用路径则主要集中在微藻转化和CO2气肥使用技术上,其中CO2微藻养殖是最受关注的技术,已实现商业化应用[31-32]。

由于CO2利用技术种类多样、技术成熟度差异显著,且同类技术在减排效益和经济性方面存在一定的相似性,文章将选取CO2强化开采石油、CO2加氢制甲醇、CO2钢渣固碳和CO2养殖微藻4种具有代表性的技术进行深入讨论和分析。

-

CO2强化石油开采(CO2-EOR)是目前主要的CO2地质利用方式。CO2注入地层后,在高温高压条件下与原油混合,降低原油的黏度,增加原油流动性,从而提升采收率,同时实现部分CO2的封存[5]。CO2驱油技术可分为混相驱和非混相驱2种模式。混相驱指的是在CO2萃取和原油气化的过程中,CO2与原油之间的界面张力逐渐降低,直至趋于零,从而形成完全混相。非混相驱则是在驱油过程中,油气界面始终存在,注入的CO2通过物理压驱,促使原油向两侧生产井运移。非混相驱的系统压力和采收率通常低于混相驱[33-34]。与水驱相比,CO2的黏度更小、萃取能力更强[35]。传统的水驱技术可以将油藏的原油采收率提升到20%~40%[36],而CO2驱油技术则能够在水驱的基础上进一步将采收率提升5%~15%[5]。然而,尽管CO2驱油技术已取得了显著进展,特别是在高渗透油藏中表现良好,但在低渗透油藏中的驱油率仍然较低[37]。

经过近70年发展,CO2-EOR已成为石油行业中较为成熟的技术,尤其在美国、加拿大等发达国家,已形成了较为完善的一体化全流程工业体系。这不仅推动了CO2-EOR技术在全球范围内的商业化应用,也为中国的CO2-EOR技术发展和应用提供了宝贵的经验借鉴。目前,中国已有超过30个CO2-EOR项目,胜利油田已建成百万t级CO2驱油项目,为该技术的推广和应用提供了重要示范作用[21]。借鉴国外CO2-EOR产业发展的成功经验,并结合中国在“双碳”目标背景下的政策支持,国内CO2-EOR产业正在进入快速规模化发展阶段。

-

甲醇(CH3OH)是全球使用最广泛的基础化学品之一,广泛应用于合成甲醛、乙烯和丙烯等化工产品的生产中,还可以作为燃料单独使用,或与汽油、柴油混合使用。目前,常规的甲醇生产主要通过煤气化或天然气重整工艺实现,即首先通过煤或天然气生产合成气(主要成分为CO和H2),然后在催化剂的作用下,合成气中的CO与H2发生反应生成甲醇。此外,当反应气中含有CO2时,CO2也可与H2反应生成甲醇,同时会伴随逆水煤气变换(RWGS)反应的发生[38]。

将CO2为还原为甲醇的技术手段多样,包括加氢、电催化和光催化等路径,CO2加氢制甲醇是其中成熟度相对更高的路径。该技术通过将捕集的CO2和可再生H2作为原料,在铜基或其他金属氧化物催化剂的作用下,将CO2还原生成甲醇[39-40]。CO2合成甲醇的研究可以追溯到20世纪80年代初期,国外一些公司尝试利用石油炼化废气中的CO2和H2进行加氢反应,成功生成以甲醇为主的含碳化合物[41]。随后,德国鲁奇公司、日本三井公司、日本关西电力公司也相继开展CO2加氢制甲醇研发和部署[42]。2012年,冰岛碳循环国际公司(CRI)建成了全球首个CO2合成甲醇的商业化工厂,每年生成甲醇

4000 t,利用CO2约5600 t,成为全球CO2化学利用的典范[10]。中国在这一领域的技术发展也取得了显著进展。2019年,兰州新区与大连化学物理研究所等单位联合,利用大规模太阳能发电产生的H2与CO2反应,成功建成“液态阳光甲醇”合成工业示范项目,年产1440 t可再生绿色甲醇[43]。2020年,中国科学院上海高等科学研究院与中国成达工程有限公司合作,在海洋石油富岛公司建成了一套CO2加氢制甲醇装置,甲醇年产规模达5000 t[42]。作为基础化学品,甲醇市场的增长潜力巨大。2023年,全球甲醇总产能约为1.8亿t,主要增长来源于中国的煤制甲醇生产[44]。预计到2025年,全球甲醇产能将达到2.1亿t,到2050年可能增至5亿t[45]。

-

钢渣是炼钢过程中的副产品,通常含有40%~60%的氧化钙(CaO)、3%~10%的氧化镁(MgO)、2%~8%的金属铁(Fe)和1%~8%的氧化锰(MnO)。现有的钢渣固碳技术主要分为2大类:直接碳酸化固碳和间接碳酸化固碳。直接碳酸化固碳又分为气-固碳酸化和气-液碳酸化2种路径。气-固碳酸化是指钢渣直接与气态CO2反应,而气-液碳酸化是CO2先溶解于水,然后与钢渣中的成分发生反应。间接碳酸化则是通过介质(如酸、碱或铵盐)将钢渣中的Ca2+、Mg2+离子浸出,再通入CO2与其反应,生成碳酸盐沉淀[46]。

不同工艺下,吸收CO2后的钢渣可以有多种利用方式。直接气-固碳酸化或气-液碳酸化后的钢渣可以直接应用于路基建设和骨料制作。而对于通过间接碳酸化技术从钢渣中浸取出的Ca2+,在去除杂质离子后,可以生成高附加值的轻质碳酸钙,这种产品在食品、水泥、造纸、粘合剂、制药等领域具有广泛的市场应用[47]。

自2010年以来,全球范围内陆续涌现出多个工业化钢渣固碳项目。在中国,包钢集团和瀜矿科技于2023年建成投运了一个钢渣CO2工业化处理示范项目,年处理10万t钢渣和2万t CO2,同时生产4万t高纯碳酸钙和7万t含铁料[48]。同年,京韵泰博新投运了一套万t级的CO2直接利用示范工厂,利用捕集的CO2和钢渣、炉渣、电石渣等固废生产低碳建材[49]。

-

微藻是一类光合利用度高、捕碳效率强的自养微生物,同时富含蛋白质、脂类等高价值的营养成分和化工原料,在食品、医药、农业、化工和能源领域有重要应用价值[32]。微藻的应用途径广泛多样,主要包括以下几种:(1)由于生长快、油脂含量高,微藻是生物能源的优质原料,被用于生产第三代生物燃料,如生物柴油、生物乙醇、生物甲烷和生物氢等;(2)微藻含有丰富的氨基酸,适合作为水产养殖、家禽和牲畜的饲料蛋白和营养补充剂;(3)微藻生物质中富含的不饱和脂肪酸、色素等生物活性物质,具有较高的商业价值,可以提取开发为营养素、抗氧化剂、抗炎剂、免疫调节剂和维生素前体等高附加值产品[50]。

微藻固碳的发展可以分为2个阶段。1991-2008年,研究者们揭示了微藻的碳浓缩机制(CCM),证明了微藻固碳的理论可行性。2009年后,研究逐步转向微藻固碳的产业化应用,重点探索如何通过增强微藻的光合作用和碳供应优化,提升CO2的固定效率,以实现微藻固碳的大规模应用[51]。目前,中国正在积极开展CO2养殖微藻的工程示范。2021年,广东深圳华润海丰电厂依托其CCUS测试平台,建成了国内首个立柱式微藻光合反应器减排工程示范[52]。2023年,广东省能源集团利用生物质锅炉尾部烟气在湛江开发建设了一个2000 m2的微藻养殖基地[53]。

-

由于CO2利用路径的多样性、复杂性,以及相关政策与市场环境的不确定性,对其减排效益与经济性的深入分析需从多个维度进行。鉴于不同技术对减缓气候变化的影响会因空间和时间的改变而发生变化,因此相关评估需要放在能源转型背景和特定情景下进行,以便确定评估基准线。在构建具体评估方法时,还需要明确评估边界。此外,建立科学的减排量评估指标体系也是有效评价的关键。基于上述考量,本文提出了一种用于评估CO2利用技术减排效益与经济可行性的系统性分析方法,具体如下:

1)确定评估背景与基准线:在碳达峰和产业低碳转型背景下,CO2利用技术为生产特定原材料及产品提供了一种替代传统化石燃料与能源的新途径,从而在一定程度上减少了化石资源的使用。因此,本评估方法仅考虑工业排放源作为CO2来源的情景。其中,减排量的计算考虑碳利用路径相对于基准线路径的替代减排。基准线作为评估CO2利用技术减排效果的参照基准,代表了未采取该技术措施时的碳排放水平。基准线的选择应综合考量在当前背景下使用化石原料、市场规模较大、且生产同类产品的技术。在本文的评估背景下,暂不考虑未来基准线发生变化的情景。

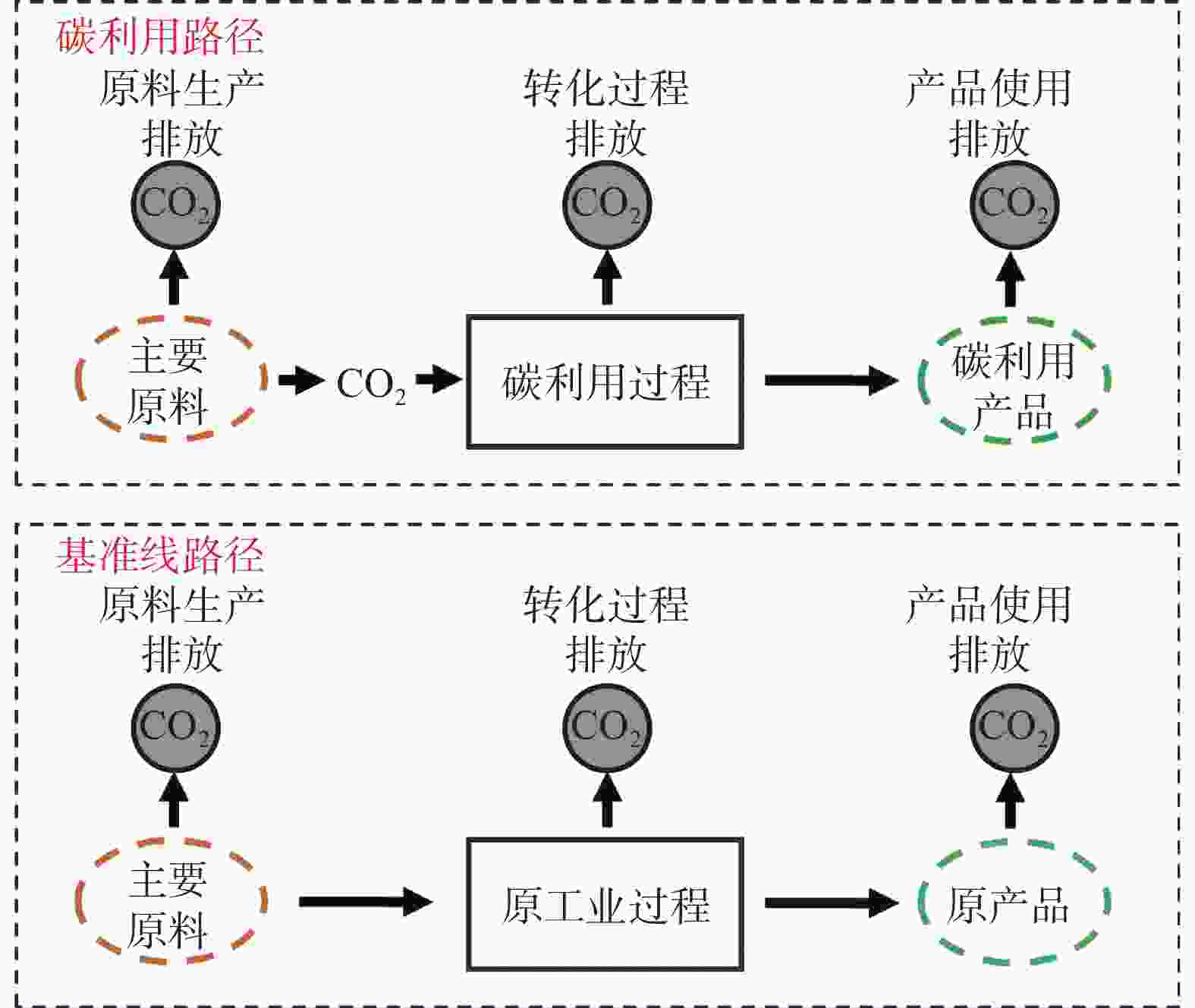

2)确定评估边界:对于特定的碳利用技术及其对应的基准线,减排量与经济性的计算需涵盖主要原料的生产加工排放、原料转化为产品的过程排放,以及产品使用后释放的排放。在碳利用技术中,CO2作为原料在其捕集、分离与压缩过程将产生额外排放。在原料转化为产品的利用过程,除电力、热力及工艺排放外,CO2被消耗并固定在产品中,这部分实际固定的CO2量应从总排放中扣除(图2)。本文聚焦直接使用CO2生产初级产品过程中的减排效益和经济性分析,后续高附加值产品的生产过程不是本文研究的重点。本文也建议不应该把CO2转为中间产品后进一步生产高附加值产品过程的经济效益纳入到CO2利用技术评估中,在此过程中CO2利用的经济可行性可能会被高估。

Figure 2. The calculation boundary and baseline for emission abatements in CO2 utilization technologies[54]

3)确定评估指标:在不同CO2利用技术中,CO2被利用后重新释放到大气之前的时间跨度可分为周、月、年和长期(例如超过50 a或100 a),其带来的真实减排效益存在差异[11]。因此,本研究采用单位产品减排量(与基准线相比)、实际永久净减排量、技术整体减排潜力3个指标来评估CO2利用技术的减排效益,具体计算方法如公式(1) ~ 公式(4)所示:

$$ {E}_{\mathrm{B}}={E}_{\mathrm{B}\mathrm{M}}+{E}_{\mathrm{B}\mathrm{P}}+{E}_{\mathrm{B}\mathrm{R}} $$ (1) $$ {E}_{\mathrm{U}}={E}_{\mathrm{U}\mathrm{M}}+{E}_{\mathrm{U}\mathrm{P}}+{E}_{\mathrm{U}\mathrm{R}}-{U}_{\mathrm{C}\mathrm{O}_2} $$ (2) $$ {E}_{\mathrm{A}}={E}_{\mathrm{B}}-{E}_{\mathrm{U}} $$ (3) $$ {E}_{\mathrm{P}}={E}_{\mathrm{A}}\cdot {E}_{\mathrm{S}} $$ (4) 式中:

EB、EU ——分别为基准线情景和CO2利用情景下,单位产品的碳排放量(t CO2/单位产品),当EU为负值时,EU的绝对值即为CO2利用路径的实际永久净减排量;

EBM、EUM——分别为两种路径下原料的生产加工排放;

EBP、EUP ——分别为两种路径下原料转化为产品的过程排放,包括电力、热力及工艺排放;

EBR、EUR ——分别为两种路径下产品使用后重新释放的排放,在产品相同时二者相等;

$U_{{\mathrm{CO}}_2} $ ——碳利用路径下CO2的消耗量;

EA ——某种碳利用路径的单位减排量(t CO2/单位产品);

EP ——技术整体的减排潜力(t CO2/a);

ES ——未来的技术规模(单位产品/a)。

经济性则通过平准化减排成本、单位减排量收益和产品毛利率3个指标来衡量,计算如公式(5) ~ 公式(9)所示:

$$ {C}_{\mathrm{A}}=\dfrac{\mathrm{C}\mathrm{a}\mathrm{p}\mathrm{e}\mathrm{x}\cdot \mathrm{c}\mathrm{r}\mathrm{f}+\mathrm{O}\mathrm{p}\mathrm{e}\mathrm{x}}{{S\cdot E}_{\mathrm{A}}} $$ (5) $$ {\mathrm{crf}}=\dfrac{i\cdot {\left(1+i\right)}^{N}}{{\left(1+i\right)}^{N}-1} $$ (6) $$ {P}_{\mathrm{A}}=\dfrac{P-{{E}_{\mathrm{A}}\cdot C}_{\mathrm{A}}}{{E}_{\mathrm{A}}} $$ (7) $$ {\mathrm{GPM}}=\dfrac{P-{{E}_{\mathrm{A}}\cdot C}_{\mathrm{A}}}{P} $$ (8) $$ {\mathrm{C}\mathrm{a}\mathrm{p}\mathrm{e}\mathrm{x}}_{\mathrm{b}}={\mathrm{C}\mathrm{a}\mathrm{p}\mathrm{e}\mathrm{x}}_{\mathrm{a}}{\left(\dfrac{{S}_{\mathrm{b}}}{{S}_{\mathrm{a}}}\right)}^{f} $$ (9) 式中:

CA ——某种CO2利用技术的平准化减排成本(元/t CO2);

S ——CO2利用工厂或设施的生产规模(单位产品/a);

Capex ——对应规模下的资本投资(元);

Opex ——运营维护成本(元/a);

crf ——资本回收系数;

i —— 贴现率;

N ——工厂或设施的设计寿命(a);

P —— CO2 利用产品的市场价格(元/单位产品);

PA ——单位减排收益(元/t CO2);

GPM ——单位产品的毛利率(%)。

由于给定规模下的资本投资数据通常较难获取,其取值可利用公式(9)从不同规模下的数据中转化获得,其中比例因子f的取值通常在0.6 ~ 0.9的范围之内,Sa和Sb分别为a设施和b设施的规模[20]。

-

在减排效益和经济性分析过程中,本文对部分情景和参数进行了设定,相关考虑逻辑和内容包括:(1)CO2-EOR和CO2钢渣固碳技术可能存在长期固碳效果。而对于CO2合成甲醇及CO2养殖微藻技术,其产品中固定的CO2在较短时间内再次释放至大气中,因此可能无法实现长期的碳固定效果;(2)中国现阶段碳捕集应用较多的化工和电力行业的捕集成本分别为105~250元/t CO2、200~600元/t CO2[21],据此假设碳利用技术CO2成本约为200元/t CO2;(3)考虑到技术种类和成熟度差异,不同CO2利用工厂和设施的规模设定是基于相关产能预测研究进行的;(4)CO2利用工厂或设施的寿命设置为20 a,资本回收系数为10%[55],资本投资的比例因子取0.8。此外,鉴于CO2利用产品价格的不确定性和市场波动,毛利率的计算中考虑了产品价格上下浮动20%;(5)本文所用数据主要来源于相关研究论文、报告及市场分析。

对于CO2强化开采石油,本研究选择水驱方式作为CO2驱油的基准线。对于CO2驱油项目,捕集的CO2是其消耗的主要原料,假设捕集1 t CO2的二次排放量占捕集量的10%左右。参考已有研究估算,驱油过程排放为0.25 t CO2/t油,原油使用的排放约为3 t CO2/t油[56]。基准线下原料生产、工艺过程及原油使用的排放与CO2驱油基本相同。在CO2驱油项目中,虽然每次注入后仅有部分CO2能够长期封存于地层中,但通过井口气的循环回注技术,大部分CO2将被封存在油藏中。因此,设定在油藏注入CO2驱油时的CO2封存比例为90%。由于油田的渗透性差异以及注入方式的不同,不同油田开展CO2驱油时,其减排量与成本会有所差异。参考已有研究,基于中国4个典型的CO2驱油项目的数据,计算得到相关评估参数如表1所示[57]。目前,国际原油价格约为60美元/bbl(1 bbl = 0.137 t),预计到2030年后,中国的CO2-EOR产业年增油规模将达到

1000 万t级[58]。驱油规模/

(万t油·a−1)注气方案 基准线 注采比/

[t CO2·(t油)−1]碳利用排放/

[t CO2·(t油)−1]基准线排放/

[t CO2·(t油)−1]总资本投资/

亿元CO2成本/

[元·(t油)−1]其他运营成本/

[元·(t油)−1]50 水气交替 水驱 4.7 −0.51 3.72 17.0 940 648 50 连续注气 水驱 6.5 −1.95 3.9 19.2 1 300 517 50 水气交替 水驱 1.8 1.81 3.43 23.3 360 643 50 连续注气半年后

水气交替水驱 2.5 1.25 3.5 35.6 500 651 Table 1. Calculation parameters for typical CO2-EOR projects

对于CO2加氢制甲醇,本研究选择煤制甲醇作为基准线。理论上,CO2加氢生产1 t甲醇需要消耗约0.199 t H2和1.46 t CO2[59],其中绿氢的单位排放因子为0.68 t CO2/t H2[60],CO2加氢的过程排放量约为0.6 t CO2/t甲醇[30]。相比之下,煤制甲醇的原料及过程排放约为4.31 t CO2/t甲醇[60]。而甲醇使用后的排放约为1.38 t CO2/t甲醇[61]。由于H2价格对CO2加氢制甲醇的成本具有显著影响,因此本文将绿氢价格分为3种情景:与煤制氢平价(10元/kg)、与天然气制氢平价(15元/kg),以及当前价格水平(25元/kg)[62]。资本成本和其他运营成本则依据现有研究进行估算,相关评估参数见表2[59]。目前,甲醇的市场价格约为

2500 元/t。预计到2030年后,CO2加氢制甲醇的年产规模有望达到1000 万~1500 万t[30]。项目规模/

(万t甲醇·a−1)基准线 碳利用排放/

[t CO2·(t甲醇)−1]基准线排放/

[t CO2·(t甲醇)−1]总资本投资/

亿元绿氢价格/

[元·(kg H2)−1]绿氢成本/

[元·(t甲醇)−1]CO2成本/

[元·(t甲醇)−1]其他运营成本/

[元·(t甲醇)−1]50 煤制甲醇 0.8 5.69 19.5 10 1 990 292 350 50 煤制甲醇 0.8 5.69 19.5 15 2 985 292 350 50 煤制甲醇 0.8 5.69 19.5 25 4 975 292 350 Table 2. Calculation parameters for CO2 hydrogenation to methanol projects

对于CO2钢渣固碳技术,本文以钢渣固碳后用于生产建筑材料为例进行分析,其主要产品为钢渣微粉[30]。由于钢渣微粉可作为混凝土掺合料,替代水泥熟料,因此选择水泥熟料生产作为基准线。规模为5万t钢渣/a的CO2矿化利用项目,预计可产出4万t用于替代水泥熟料的钢渣微粉,以及1.5万t用作干混砂的渣料。每吨钢渣可吸收0.25 t CO2[63],若以钢渣微粉作为主要产品估算,每吨钢渣微粉生产需要约0.31 t CO2。该路径下的原料排放量估算为0.03 t CO2/t钢渣微粉,生产过程排放约为0.15 t CO2/t钢渣微粉,产品使用过程中无排放。因此,该路径的总排放量(EU)为 -0.13 t CO2/t钢渣微粉。相比之下,以石灰石为主要原料生产硅酸盐水泥熟料的排放约为0.81 t CO2/t水泥熟料[64]。根据已有研究,年固碳规模为12万t CO2的钢渣项目,其资本投资约为2亿元,据此估算,年产10万t钢渣微粉的项目资本成本约为0.67亿元[65]。按20元/t钢渣计算,其生产1 t钢渣微粉的钢渣成本约为25元。其他混合材料的成本按40元/t钢渣微粉计算,钢渣微粉的价格参照水泥熟料价格,约为300元/t[66]。计算参数汇总如表3所示。预计在2035年前,CO2钢渣固碳技术的产能有望达到100万~150万t/a[30]。

规模/

(万t钢渣微粉·a−1)基准线 碳利用排放/

[t CO2·(t钢渣微粉)−1]基准线排放/

[t CO2·(t水泥熟料)−1]总资本投资/

亿元钢渣成本/

[元·(t钢渣微粉)−1]CO2成本/

[元·(t钢渣微粉)−1]其他运营成本/

[元·(t钢渣微粉)−1]10 水泥熟料生产 −0.13 0.81 0.67 25 62 40 Table 3. Calculation parameters for CO2 steel slag carbonation project

密闭式光生物反应器可利用工业源排放的CO2进行微藻养殖。碳是藻细胞的主要成分,约占其干质量的50%,每生产1 t微藻粉可固定约1.83 t CO2。若将微藻粉用于生产生物柴油,则基准线设定为普通柴油的生产过程。研究表明,每生产42.2 t微藻可获得约8.8 t生物柴油,其生产过程的排放量为19.4 t CO2[67]。假设微藻中固定的碳在生物柴油使用后重新释放,则每生产1 t微藻粉可转化为约0.21 t生物柴油,对应的排放量为0.44 t CO2。相比之下,每0.21 t普通柴油的排放量(EB)约为0.8 t CO2[68]。在经济性方面,山西安泰恩懿项目的数据显示,年产130 t微藻粉的投资约为

4000 万元[69]。另有研究表明,对于密闭式光生物反应器项目,其生产成本约为3500 美元/t微藻粉,其中年运营成本约为年资本投资的2倍[70]。根据此数据估算,年产10万t微藻粉的项目,其资本投资和运营成本详见表4。按照当前市场价格,保守估计干重微藻粉的价格约为5万元/t。预计在2035年前,CO2微藻养殖的规模有望达到60万~100万t/a[30]。规模/

(万t微藻粉·a−1)基准线 类型 用途 碳利用排放/

[t CO2·(t微藻粉)−1]基准线排放/

[t CO2·(t微藻粉)−1]总资本投资/

亿元运营成本/

[元·(t微藻粉)−1]10 普通柴油生产 密闭板式光生物反应器 生物柴油生产 0.44 0.8 81.45 19 135 Table 4. Calculation parameters for CO2 microalgae cultivation project

-

基于本文构建的方法学,对CO2强化开采石油、CO2加氢制甲醇、CO2钢渣固碳和CO2养殖微藻4种典型CO2利用技术的减排效益及经济效性分析结果如表5所示。其中,净永久减排量(-EU)为正值表示该利用技术全生命周期内能够实现永久净减排,若为负值则表示仅产生净排放;单位减排收益(PA)或毛利率(GPM)为正值时,意味着相较于基准线路径,CO2利用路径在实现减排的同时能够获得经济收益,若为负值,则表明该路径无法直接带来收益,需要额外的支持才能实现盈亏平衡。

碳利用

技术单位

产品基准线 项目规模/(万t单位产品·a−1) 单位减排量/ (t CO2·单位产品−1) 净永久减排量 / (t CO2·单位产品−1) 2030-2035年产业规模/(万t单位产品·a−1) 2030-

2035年减排潜力/

(万 t CO2·a−1)单位减排

成本/[元·(t CO2)−1]单位减排收益/[元·

(t CO2)−1]毛利率/% 说明 CO2强化石油开采 1 t原油 水驱 50 4.23 +0.51 1000 4230 470 [69, 338] [13, 42] 水气交替注入,

注采比4.7CO2强化石油开采 1 t原油 水驱 50 5.85 +1.95 1000 5850 388 [2, 196] [0, 34] 连续注入,

注采比6.5CO2强化石油开采 1 t原油 水驱 50 1.62 −1.81 1000 1620 957 [449, 1152 ][32, 55] 水气交替注入,

注采比1.8CO2强化石油开采 1 t原油 水驱 50 2.25 −1.25 1000 2250 883 [129, 635] [13, 42] 连续注气半年后水气交替,注采比2.5 CO2加绿氢制甲醇 1 t甲醇 煤制甲醇 50 4.89 −0.8 1000 4890 632 [−223, −18] [−55, −3] 绿氢价格10元/kg CO2加绿氢制甲醇 1 t甲醇 煤制甲醇 50 4.89 −0.8 1000 4890 835 [−426, −222] [−104, −36] 绿氢价格15元/kg CO2加绿氢制甲醇 1 t甲醇 煤制甲醇 50 4.89 −0.8 1000 4890 1242 [−833, −629] [−204, −103] 绿氢价格25元/kg CO2钢渣

固碳1 t 钢渣微粉 水泥熟料生产 10 0.94 +0.13 100 94 219 [36, 164] [14, 43] 生产建筑材料 CO2养殖微藻(用于生产生物

柴油)1 t干重

微藻粉普通柴油生产 10 0.36 −0.44 100 36 8万 [3万, 9万] [28, 52] 密闭板式光生物反应器 Table 5. Analysis results of emission abatement benefits and economic viability for typical CO2 utilization technologies

在注采比为4.7~6.5 t CO2/t油的条件下,CO2-EOR技术能够实现每吨油0.51~1.95 t CO2的永久净减排。到2030-2035年,其减排潜力预计达到1 620万~5 850万t CO2/a。经济性分析表明,该技术的单位减排成本在388~957元/t CO2,减排收益为2~

1152 元/t CO2,毛利率为0~55%。尽管低注采比和高原油价格条件下,CO2-EOR技术具备一定经济效益,但若注采比较高或原油价格较低,经济收益将显著降低。相比传统煤制甲醇工艺,CO2加绿氢制甲醇技术的减排效益明显,单位减排量达到4.89 t CO2/t甲醇。到2030-2035年,预计其减排潜力为4 890万t CO2/a。然而,该技术的经济性高度依赖于绿氢价格。当绿氢价格处于10~25元/kg时,单位减排成本为632~

1242 元/t CO2,且减排收益为负,需依赖18~833元/t CO2的政策补贴或同等碳价格水平支持才能实现盈亏平衡。因此,尽管减排效益显著,但整体经济性不足。与传统水泥生产工艺相比,CO2钢渣固碳技术具备较好的减排效益。其单位减排量为0.94 t CO2/t钢渣微粉,净永久减排量为0.13 t CO2/t钢渣微粉。到2030-2035年,减排潜力预计可达到94万t CO2/a。在经济性方面,该路径的单位减排成本为219元/t CO2,单位减排收益为36~164元/t CO2,产品毛利率为14%~43%,表明该技术在减排CO2的同时具备一定的经济优势。

CO2养殖微藻用于生产生物柴油的减排效益有限,单位减排量为0.36 t CO2/t微藻粉。然而,由于微藻粉的生产成本较高,单位减排成本高达8万元/t CO2,而单位减排收益为3万~9万元/t CO2,产品毛利率在28%~52%。尽管该技术具备一定的减排潜力,但由于生产成本高,因而其大规模推广受到一定限制[32]。

-

CO2利用技术的平准化减排成本或减排收益并非固定不变的经济可行性指标,实际项目决策时仍需考虑技术稳定性、市场环境和资源条件等因素的影响。例如,CO2-EOR技术在低渗油藏中的注采比更高,其单位产品减排量相对更大,但减排收益相对较低,因此实际项目开发需要在减排和获取收益之间找到平衡。在甲醇行业,由于得到国际标准(如国际可持续发展与碳认证,ISCC)认证的可持续或绿色甲醇在出售时可能产生溢价,因此CO2加氢制甲醇技术在认证前后的绿色溢价也是影响其经济性的重要因素。而CO2钢渣固碳和养殖微藻技术可能还需考虑对土地和水资源的需求问题。

CO2利用技术减排的基准线会随着减排背景的变化而改变。当CO2来源为电力、钢铁、水泥等化石原料工业源捕集时,从替代减排或避免减排的角度,碳利用技术可以有效减少2030年“碳达峰”前后一段时间内的排放。当临近2060年“碳中和”时,除少数涉及CO2封存或将其转化为建筑材料的技术外,大多数使用工业源CO2的碳利用技术(如合成燃料和化学品)在CCU全生命周期内仍会产生净排放,从而无法与净零排放的实际需求相兼容[71]。届时,为了实现净零排放,从工业源捕集的CO2或许将主要被用于封存,而合成燃料和化学品等碳利用技术所需的CO2或许将主要来源于大气环境,如基于可再生能源的直接空气碳捕集和生物质能碳捕集。然而,受特定国家、部门或公司的温室气体减排目标的影响,这种转变发生的年份无法准确估计。因此,未来在对碳利用项目进行大规模投资决策时,需要详细评估技术的短期经济效益、长期减效果排以及从附近获取低成本空气源CO2的能力,从而尽可能避免因减排需求环境发生变化带来的资产搁浅[72]。

目前,CO2利用项目尚未纳入全国温室气体自愿减排交易市场。为确保碳利用技术能够有效促进减排,未来需在标准制定、减排认证以及政策激励等多个关键领域做好制度建设。为了进一步促进碳利用项目融入碳市场,需要重点解决以下问题:(1)加快评估遴选和制定更多方法学,以满足不同类型碳利用项目的减排效果量化核证需求;(2)加快推进数据质量管理标准化、法制化、数智化,确保温室气体排放量、减排量及相关数据的准确性和可靠性;(3)政策制定者和实践者更应该关注CO2利用技术对温室气体减排和气候缓解的实际影响和贡献,而非技术本身,为有具备气候效益的CO2利用技术提供激励和支持[73]。

-

碳利用技术为利用CO2生产产品提供了一条新路径,在一定程度上能够减少对化石燃料和化石能源的依赖。本文提出了一种用于CO2利用技术减排效益和经济性评估的方法,并利用该方法选取4种典型CO2利用技术进行了分析,得到以下结论:

1)在方法学层面,本文构建的方法学可以适用于不同类型碳利用技术。通过对单位减排量、实际永久净减排量、技术整体减排潜力、平准化减排成本、单位减排量收益和产品毛利率共6个指标的量化分析,该方法学可以更直观、更科学地评估不同碳利用技术的减排效益和经济性。

2)在具体技术分析结果层面,不同碳利用技术在减排效益和经济性上存在显著差异。CO2-EOR和钢渣固碳技术展示了较大的减排潜力和一定的经济效益,特别是在特定条件下能够实现盈亏平衡甚至盈利。CO2加绿氢制甲醇技术的经济性则高度依赖于绿氢的价格水平,当前尚需较大的政策补贴或等同碳定价水平支持。而CO2养殖微藻技术虽然减排成本高,但其经济收益使其在特定的应用场景中具有吸引力。

3)CO2利用技术在不同情景下的减排效果和适用性可能存在差异。为确保该技术能够在减排中发挥积极作用,未来需完善相关制度建设,促进其融入碳市场,并注重评估其对气候的实际影响和贡献,为具备气候效益的技术提供支持。

本研究所引用的文献数据广泛,存在一定的不确定性,需通过更多的实际项目数据加以验证。此外,CO2利用项目尚未被纳入全国温室气体自愿减排市场和配额抵扣体系,其在碳排放总量和强度控制政策体系中的认可度仍有待进一步探讨。因此,未来研究应着重于实证分析,评估CO2利用技术在不同政策框架和项目条件下的可行性与潜在影响。

Assessment of the Climate Benefits and Economic Feasibility of Carbon Dioxide Utilization Pathways

doi: 10.16516/j.ceec.2024.5.01

- Received Date: 2024-09-06

- Rev Recd Date: 2024-09-18

- Available Online: 2024-09-30

- Publish Date: 2024-09-10

-

Key words:

- carbon utilization /

- CCU (Carbon Capture, Utilization) /

- abatement benefits /

- economic feasibility /

- methodology

Abstract:

| Citation: | LIANG Xi, YU Xiaojie, XIA Changyou, et al. Assessment of the climate benefits and economic feasibility of carbon dioxide utilization pathways [J]. Southern energy construction, 2024, 11(5): 1-14 doi: 10.16516/j.ceec.2024.5.01 |

DownLoad:

DownLoad: