-

以CO2为主的温室气体排放是全球性气候变化的主要原因。联合国政府间气候变化专门委员会(Intergovernmental Panel on Climate Change, IPCC)特别报告指出,为平衡全球生态、确保人类生存安全,21世纪末全球温度升高幅度应当在《巴黎协定》2 °C目标基础上,进一步控制在1.5 °C以内,其将依赖于包括碳捕集、利用与封存(Carbon Capture Utilization and Storage, CCUS)在内的一系列技术手段[1]。国际能源署(International Energy Agency, IEA)特别报告指出2020-2070年全球CO2累计排放量的15%有望通过CCUS技术实现[2]。而在《巴黎协定》后各国提交的国家自主贡献(Nationally Determined Contribution, NDC)中,CCUS技术已被广泛纳入气候行动方案。

2019年我国碳排放(能源)总量约为111亿t CO2,占全球排放量的1/3,其中煤电机组排放占比高达45%,CCUS可为这一部分煤电提供有效的减碳途径,发挥煤电作为能源电力转型过程中压舱石的“兜底保障”作用,同时也可避免大规模的化石燃料基础设施资产搁置;对于钢铁、水泥、化工等难减排行业,CCUS是其深度脱碳与低碳转型的重要技术保障;同时,结合生物质能碳捕集与封存(Bio-Energy with Carbon Capture and Storage, BECCS)、直接空气捕碳(Direct Air Capture, DAC)等负碳技术,CCUS可助力能源系统的近零排放,有力支撑我国“2030年前碳达峰、2060年前碳中和”目标愿景的达成[3-4]。

2020年浙江省碳排量总量约为4.6亿t CO2,居全国第10位,人均碳排放居全国第15位,单位GDP CO2排放居全国第25位。能源领域的碳排放约占全社会排放总量的65%,其中以煤电为主的碳基电力碳排放占全社会排放比重超过50%。鉴于“十四五”期间浙江省将继续新增约7.32 GW的煤电机组,在2035年前,存量煤电机组CCUS改造将是保障能源、电力安全稳定供应的前提下,实现大规模碳减排的关键。钢铁、建材、石化、化工、造纸、化纤和纺织等7大重点行业的节能降碳是浙江省工业“碳达峰碳中和”的重点和难点。以浙江省石化及化工行业为例,其碳排放总量大、碳排放强度高,特别是随着浙石化二期等重特大型石化项目的投产,碳排放增量的上涨速度将进一步提高。石化及化工行业中工艺排放的CO2浓度较高,可为CCUS技术应用提供低成本的发展机遇,碳达峰前CCUS减排需求将持续增长。同时,浙江省农作物秸秆等农林生物质资源丰富,如将其用于发电、钢铁、水泥或生物燃料制备,BECCS等负碳技术可作为浙江省碳中和目标的托底保障[5]。

鉴于CCUS技术在“双碳”目标背景下浙江省绿色低碳转型中的重要作用,文章将对浙江省碳捕集、利用与封存技术的发展进行系统性综述,并分析CCUS技术在浙江省各行业的应用前景。

-

碳捕集、利用与封存作为减缓气候变化的一项关键技术,是指收集能源、工业及其他行业生产活动产生的CO2,并采用各种方法储存和利用以避免其排放到大气中的一种技术。

CCUS技术按流程分为CO2捕集、CO2输送、CO2利用与封存等环节。CO2捕集是指将不同排放源排放的CO2进行捕获分离的过程,包括燃烧前捕集、燃烧后捕集和富氧燃烧技术等。CO2输送是指将捕集、压缩的CO2运输至封存或利用场所。CO2利用是指以CO2为原料生产具有经济价值的产品,包括地质利用、生物利用和化工利用等。CO2封存技术是指将捕集的CO2注入深层地质构造,包括陆上咸水层封存、海底咸水层封存和枯竭油气田封存等。

2021年以来,浙江省政府已制定并发布了一批CCUS有关的政策及规划,如表1所示[6]。《浙江省能源发展“十四五”规划》《浙江省生态环境保护“十四五”规划》《浙江省应对气候变化“十四五”规划》等均指出需突破CCUS关键核心技术,推进CCUS技术示范工程,有序推动规模化、全链条CCUS技术的引进、研发、产业化和应用推广;“双碳”相关的政策文件均将CCUS技术作为实现浙江省“双碳”目标的重要技术手段,强调需超前部署,加快加强基础前沿技术攻关。

文件名称 发布时间 相关内容 浙江省碳达峰碳中和科技创新行动方案 2021.6.8 加强基础前沿创新引领(CCUS领域);超前部署CCUS技术;CCUS技术转化应用 浙江省应对气候变化“十四五”规划 2021.6.16 组织开展重点领域技术攻关(CCUS及碳汇方向);有序推动规模化、全链条CCUS技术的引进、研发、产业化和应用推广 浙江省生态环境保护“十四五”规划 2021.7.12 推进碳捕集利用和封存技术示范工程 浙江省全球先进制造业基地建设“十四五”规划 2021.7.19 开展碳捕集利用关键核心技术攻关 关于加快建立健全绿色低碳循环发展经济体系的实施意见 2021.12.7 超前部署碳捕集利用与封存等负碳技术;积极推广碳捕集利用与封存技术 关于完全准确全面贯彻新发展理念做好碳达峰碳中和工作的实施

意见2021.12.23 加快关键核心技术攻关(围绕碳捕集利用与封存等方向) 浙江省能源发展“十四五”规划 2022.5.7 重点突破CO2捕集封存利用等关键技术;推动CO2利用与封存等重大科技项目 关于支持碳达峰碳中和工作的实施意见 2022.6.21 支持CO2利用与封存等领域关键核心技术研发 浙江省“十四五”节能减排综合工作方案 2022.8.29 探索CO2捕集利用一体化等低碳技术应用 浙江省减污降碳协同创新区建设实施方案 2022.12.23 推动CO2捕集、利用与封存技术研发和转化应用 关于加强浙江自由贸易试验区生态环境保护推动高质量发展的实施意见 2023.1.28 研究CCUS项目碳排放“双控”管理办法 关于培育发展未来产业的指导意见 2023.2.10 探索发展6个潜力巨大的未来产业(低成本碳捕集利用与封存) 浙江省水泥工业高质量发展暨碳达峰行动计划(2022-2025年) 2023.3.30 推广碳捕捉纯化等行业前沿低碳技术,探索开展水泥二氧化碳捕集、封存、及固碳建材等试点建设 浙江省建材行业碳达峰行动方案 2023.12.14 推动窑炉烟气碳捕集利用与封存等技术攻关 浙江省绿色低碳转型促进条例(草案) 审议中 逐步推动二氧化碳捕集利用技术在火电、建材、化工等行业的转化应用 Table 1. CCUS related policies in Zhejiang Province

-

燃烧前捕集技术是指在燃烧前将CO2从燃料或燃料变换气中分离的技术,如天然气、煤气或合成气中的碳捕集,应用于化工脱碳和整体煤气化联合循环发电(Integrated Gasification Combined Cycle, IGCC)等。该技术处理的气体压力高、CO2浓度高且杂质较少。具体技术主要包括吸收、吸附和膜分离技术。

用于燃烧前捕集的吸收技术以低温甲醇洗(物理吸收)为代表,在浙江省煤化工行业已处于商业应用阶段,其分离依靠低温高压条件下CO2、H2S以及有机硫等酸性气体同CO、H2在甲醇中溶解度的差异。如浙江石油化工有限公司24万t/a CO2回收装置项目,对4 000万t/a炼化项目副产的石油焦、焦油,经气化、变换与热回收后,通过低温甲醇洗技术实现CO2、H2S等酸性气体脱除及CO的深冷分离。

考虑到较高的CO2气源压力,燃烧前捕集的吸附技术可采用物理吸附。浙江大学邢华斌等开发了一种铁掺杂丝光沸石分子筛吸附材料,通过孔径结构和尺寸的精确设计,25 °C和100 kPa条件下材料的CO2体积吸附容量高达219 cm3/cm3,CO2/N2、CO2/CH4分离选择性显著高于商用沸石分子筛[7]。浙江师范大学Zhao等[8]以烷基胺为模板,异丙醇钛为前体制备了介孔氧化钛材料,在CO2/H2摩尔比50∶50,125 °C和500 kPa条件下的CO2选择性达9.87;在CO2/CH4摩尔比75∶25,60 °C和3.5×105 MPa下的CO2选择性达22.1。

CO2膜分离主要通过高分子膜的渗透性差异实现,在天然气、生物气(沼气)脱碳方面已有商业化案例。例如宁波北仑大岙填埋气提纯天然气项目中,对大岙填埋场产生的1 500 m3/h填埋气,经干法脱硫、除硅氧烷、脱水与压缩后,通过中空纤维膜分离技术,将原料气中25.6%的CO2脱除至3%,达到二类天然气品质后外供至用户。

在IGCC技术方面,浙江省内相关研究集中于流程模拟及工艺优化。浙江工业大学Han等[9]针对IGCC系统的模拟研究指出,以Selexol(二甲基醚聚乙二醇)为典型吸收剂的常温物理吸收适用于常规的水煤气变换反应(340~400 °C)产生的合成气脱碳;而当合成气经高温脱硫时,可采用碳酸钾修饰水滑石为典型吸附剂的中温吸附法脱碳,得益于吸附增强的新型水煤气变换反应,IGCC电站的净效率较基准工况可提高1.3%至46.9%。

-

燃烧后捕集技术是指从燃煤锅炉或其他工业燃烧过程除尘和脱硫后的烟气中分离和回收CO2。燃烧后捕集处理的CO2气源(烟气)一般为常压,浓度较低(3%~30%)。可采用的技术主要包括吸收(化学、物理)分离、吸附(化学、物理)分离和膜分离技术。

化学吸收是目前技术成熟度最高的燃烧后捕集技术,有机胺(乙醇胺MEA、二乙醇胺DEA、N-甲基二乙醇胺MDEA、2-氨基-2-甲基-1-丙醇AMP、哌嗪PZ及混合胺等)是化学吸收法捕集常用吸收剂,研究以高性能吸收剂研发及工艺流程优化为重心。

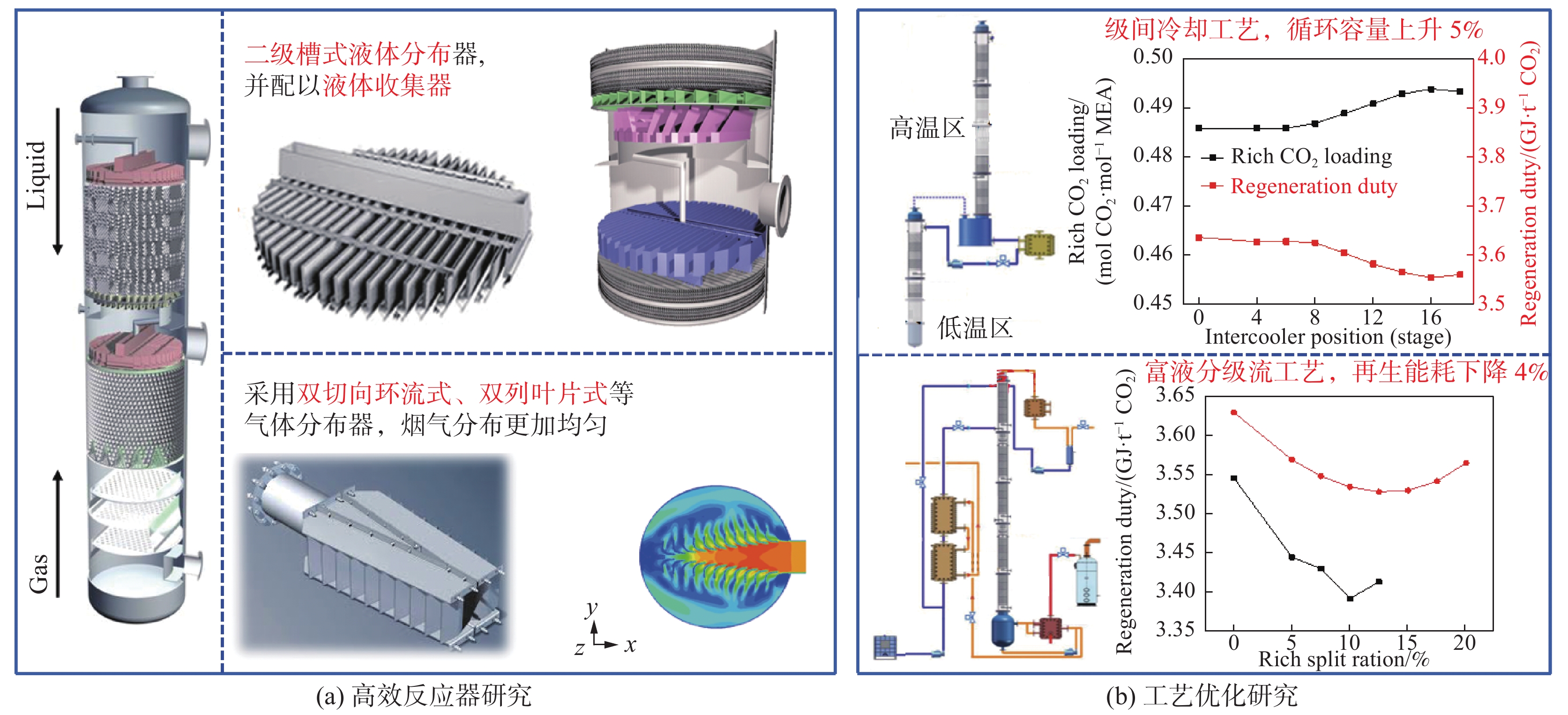

在高性能吸收剂研发方面,浙江大学方梦祥、王涛团队[10-11]开发了一系列用于烟气CO2捕集的低能耗混合胺吸收剂与少水吸收剂。混合胺吸收剂可结合一、二级胺吸收速率较快和三级胺、空间位阻胺吸收容量大、再生能耗低的优势。烟气量200 Nm3/h试验装置的运行结果表明,AMP/MEA、MDEA/PZ相较于30%MEA的基准吸收剂,CO2循环容量分别提升40%、10%,再生能耗分别降低22%和6%。在高效反应器和工艺优化方面,浙江大学董文峰等[12]研发了基于塔内温度分区调控的强化传质吸收-再生塔,优选并重新设计了塔内件,结合级间冷却、富液分级流、机械式蒸汽再压缩(MVR)等工艺,综合能耗下降15%,同时实现了高效脱碳(>92%)。所开发的CO2高效吸收复合增强聚丙烯规整填料及填料塔,生产成本仅为不锈钢填料的30%,装填后吸收塔投资降低30%以上(图1)。结合新型混合胺吸收剂、先进反应器和节能工艺,由浙江大学技术支持的15万t/a国能锦界电厂600 MW亚临界机组燃烧后碳捕集与驱油封存全流程示范项目,于2021年6月完成168 h性能考核,验证其CO2捕集效率达90%,捕集再生能耗小于2.4 GJ/t CO2。

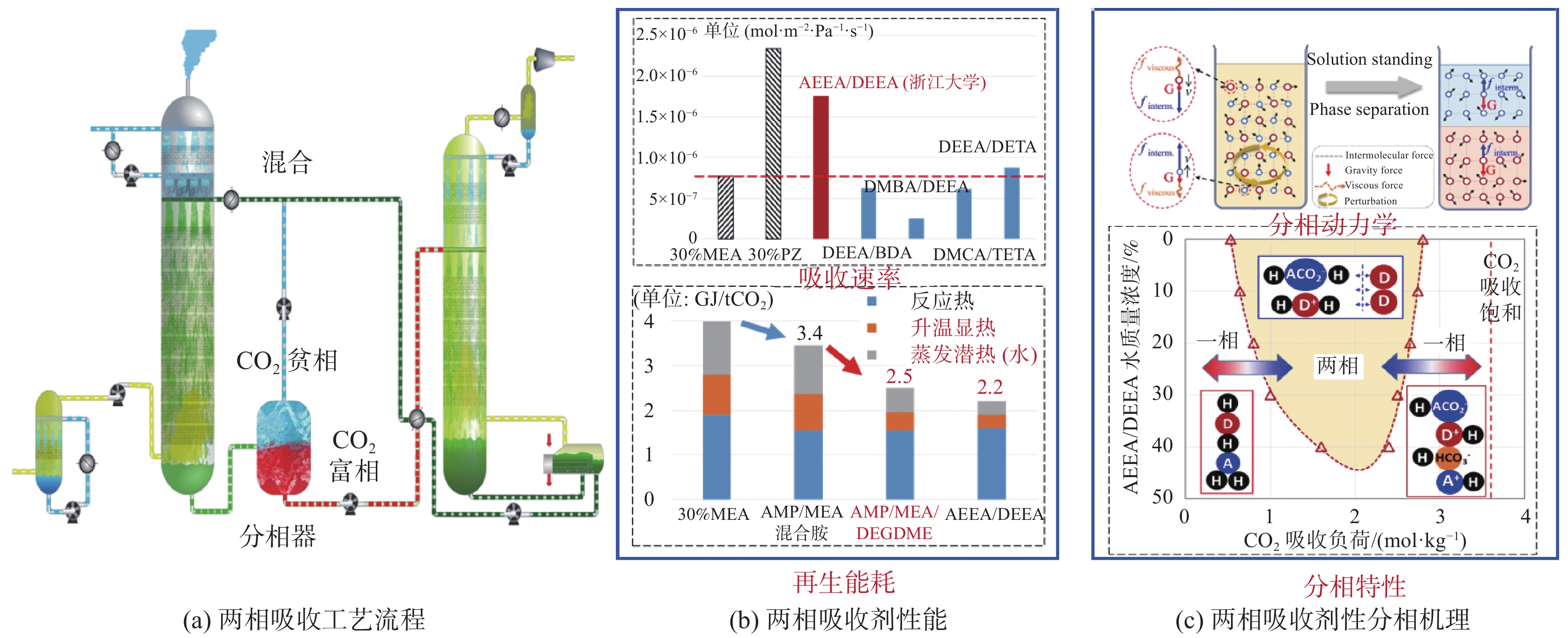

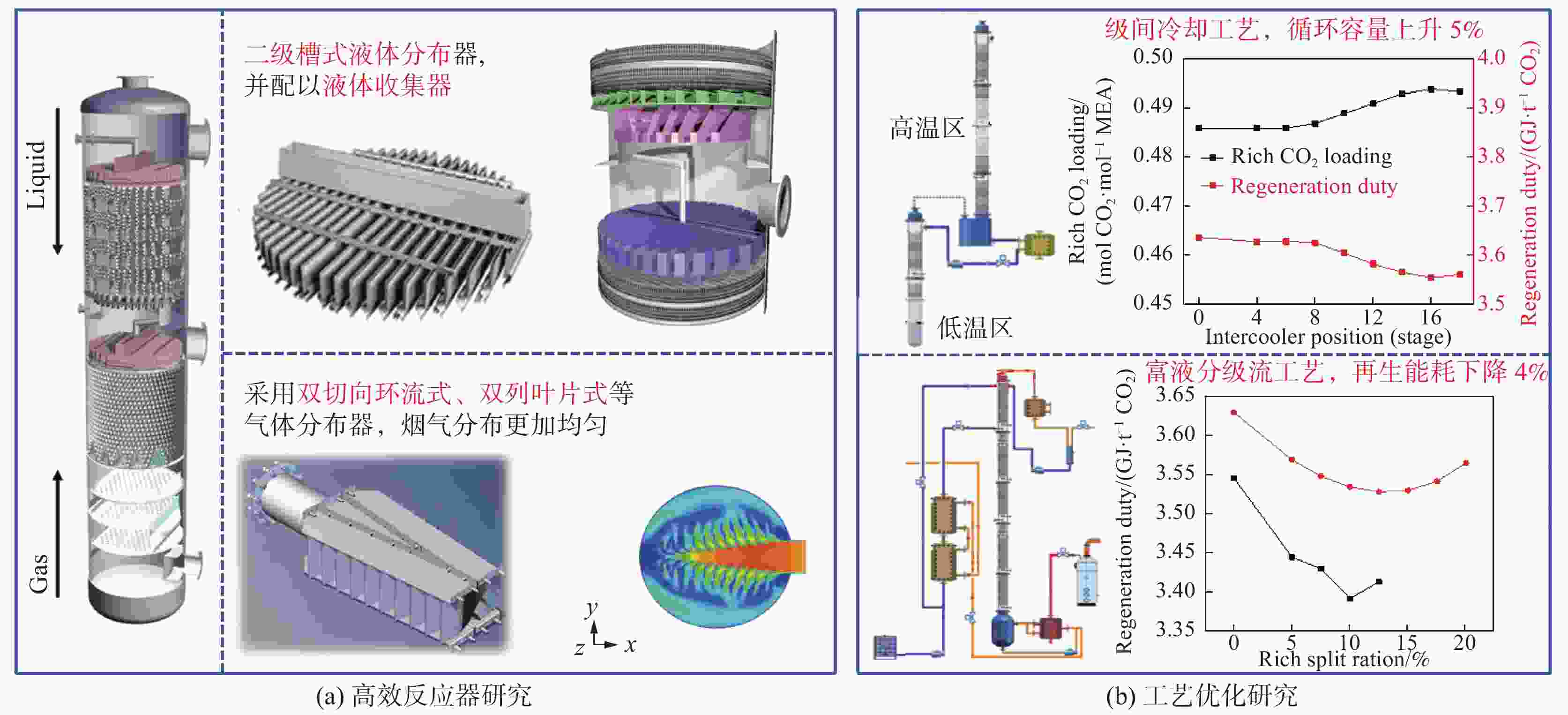

新型两相吸收剂利用分相性质降低需加热的溶液循环量,可大幅降低再生能耗。浙江大学刘飞等[13]开发的N, N'-二乙基乙醇胺(DEEA, 50%)/羟乙基乙二胺(AEEA, 25%)两相吸收剂,在40 °C、CO2负荷为2.2 mol/kg条件下分相为上、下层,90%的CO2富集于下层,再生塔富液循环量减少38%,再生能耗降至2.58 GJ/t CO2。NMR分析揭示了吸收剂分相行为与CO2负荷及吸收剂浓度的关系:过低、过高的CO2负荷和过低的吸收剂浓度下均不发生分相(图2)。浙江工业大学张士汉等[14]开发了三乙烯四胺(TETA)/N, N'-二甲基环己胺(DMCA)复合胺相变吸收体系。结合NMR分析与量子化学模拟,揭示了双阶段协同的反应机制,1M∶3M最优组分配比下吸收剂循环容量较MEA提高60%,捕集能耗较MEA降低40%。

少水吸收剂主要通过低比热有机溶剂替代溶剂水以降低能耗。浙江大学徐燕洁等[15]开发了以双胺(N, N'-二甲基乙二胺, DMEDA)为主剂、NMP为辅剂的少水型吸收剂(含水率低于20%),有效改善了少水吸收剂高黏度的通病,CO2循环吸收容量较30%MEA提升140%,再生能耗较MEA降低36%。

传统的离子液体是一类通过物理溶解机制捕集CO2的吸收剂。近年来,学者探索了一系列功能化离子液体,引入化学吸收机制以提高CO2吸收容量。浙江大学李伟等[16]开发了氨基功能化的离子液体吸收剂,在15 kPa CO2分压下的吸收负荷为6.4 mol/kg,再生率达98.8%。浙江大学王从敏等[17]开发了离子液体的大规模产业化应用方法,提出了多位点吸收、碱性调控、双重调控等策略,以实现离子液体对CO2的高效稳定捕集。

固体吸附技术具有低能耗、低腐蚀性等优势。由于烟气中CO2分压较低,活性炭等传统物理吸附材料捕集性能不佳,将有机胺等具有CO2反应活性的物质负载到多孔载体形成的化学吸附材料是近年来的研究热点。浙江大学施曜等[18]以新型介孔分子筛材料SBA-16、KIT-6为载体、聚乙烯亚胺(PEI)、四乙烯五胺(TEPA)为改性剂合成固体胺吸附剂,在70 °C模拟烟气条件下,CO2吸附量为3.2 mol/kg,并在经过40次吸附/脱附循环后仍保持稳定。浙江农林大学李莹莹等[19]将聚乙烯亚胺负载到纤维素载体制备了多孔材料,在25 °C、100 kPa条件下CO2可达6.45 mol/kg。中科院宁波材料所陈亮等[20]开发的多胺功能化多孔有机聚合物用于CO2吸附,在50 °C、150 kPa条件下吸附容量达4.52 mol/kg。

膜分离技术设备紧凑、能耗低、操作简单并可克服热力学限制,在燃煤烟气CO2分离方面前景良好。高CO2渗透系数、高稳定性的膜材料设计是研究重点。聚合物膜普遍存在渗透性与选择性的权衡关系,高渗透系数膜一般选择性不佳,在传统聚合物膜中掺混多孔介质形成混合基质膜是突破这一权衡关系的有效手段。浙江大学刘牛等[21]将金属有机骨架衍生复合多孔材料加入聚乙二醇聚合物膜中,CO2渗透系数与CO2/N2选择性较聚乙二醇膜分别提高99.7%、66.4%。

-

富氧燃烧利用氧气代替助燃空气,可结合大比例烟气循环调节炉膛内燃烧和传热特性,燃烧烟气中CO2浓度可达到90%以上。化学链基于固体载氧体或载碳体循环“反应-再生”过程的热化学吸放热效应实现含碳燃料的转化利用,避免了燃料与空气直接接触,在燃烧和气化等过程中实现CO2的内分离,降低捕集能耗。浙江省在富氧燃烧研究方面有良好的技术积累,浙江大学联合法液空公司已在湖南株洲、河北秦皇岛开展了MW级富氧燃烧示范应用。在化学链技术方面,浙江大学、浙江工业大学进行了20 kW规模小试,基于钙基载碳体,采用双循环流化床反应装置原位捕集煤和生物质气化产生的CO2并副产高纯氢气[22]。

-

直接空气捕碳技术(DAC)通过捕集装置直接从空气中去除CO2。针对一类季铵聚合物,浙江大学董昊等[23]发现环境湿度变化可改变材料水合状态,并进而改变表面吸附能量,最终实现在较低的湿度条件下吸附空气中的CO2、在较高的湿度下释放CO2的变湿吸附-解吸附循环。通过提高材料孔隙率、降低界面亲水性等优化设计,CO2吸附效率超过90%,传质动力学较同类材料提高1个数量级以上。基于变湿吸附工艺,该团队开发了捕集量为30 kg/d的小型空气捕集样机,实现了从空气中高效捕集、浓缩CO2并供给温室的集成设备和工艺。

-

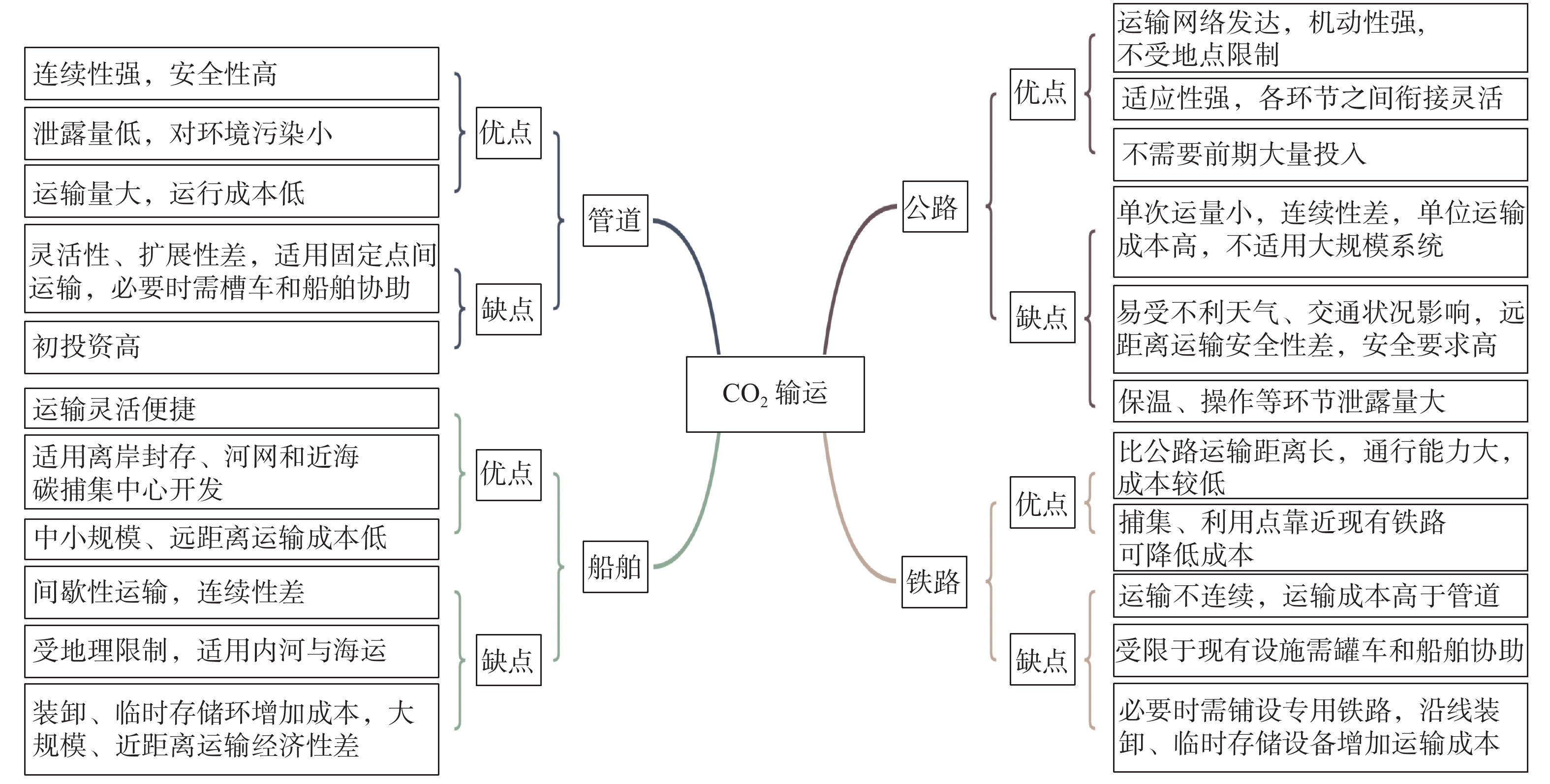

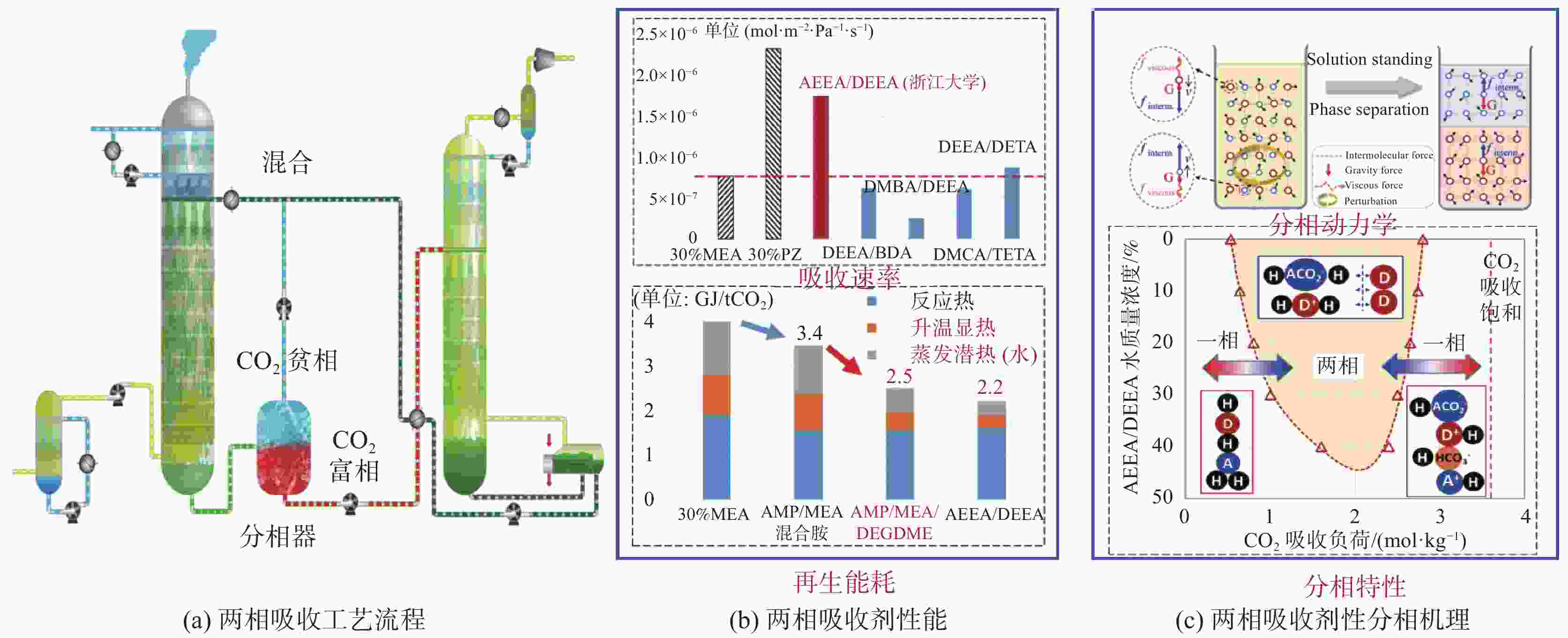

CO2输送是指将液化的CO2运送到可利用或封存的场地。其中液化环节可在常温下通过高压使CO2液化,工艺简单,无需低温制冷设备,但压缩机、净化装置等均处在高压状态,设备管道、阀门投资高;也可在低温下通过较低的压力使CO2液化。液态CO2的运输方式包括管道、船舶、公路和铁路等。管道输运可分为气相输运、一般液体输运、密相输运和超临界输运。管道输运运输量大、运行成本低、安全性高,但初投资较大。船舶运输仅适用于内河与海洋运输。公路运输运量小,成本高,但最为灵活、适应性强。铁路运输运量高于公路,成本稍低,一般需依托现有的铁路设施。各方式的优缺点如图3所示。具体选择需要综合考虑运输起点同终点的位置和距离、CO2运输量、CO2品质、CO2温度和压力、运输过程成本以及运输设备等因素。

同CO2捕集相比,CO2输送技术已趋于成熟。浙江省内相关技术和工程应用主要以企业为主体。包括杭州萧山杭氧气体有限公司、华东能源环保股份有限公司、三江化工有限公司等均有万吨级至十万吨级CO2压缩液化工程案例,具体如表2所示。受限于基础设施,目前液态CO2运输主要通过公路。

技术介绍 装置规模 实施单位 地点 空分过程原料气(97% CO2)经压缩至2.6 MPa,经预脱水、脱硫、脱烃等初提纯后,精馏获得99.9%的工业级(15万t)和食品级(5万t)CO2液体产品。 20万t/a 杭州萧山杭氧气体有限公司 杭州 空分过程原料气(95% CO2)经压缩至2.5 MPa,经预脱水、脱硫、脱烃等初提纯后,精馏获得99.9%的工业级和食品级CO2液体产品。 45万t/a 华东能源环保股份有限公司 宁波 环氧乙烷尾气(95% CO2)经压缩至2.5 MPa,经预脱水、脱硫、脱烃等初提纯后,精馏获得99.9%的工业级CO2液体产品。 5万t/a 三江化工有限公司 嘉兴 煤化工尾气(92% CO2)经预脱水、粗脱硫,压缩至2.2 MPa,再精脱硫、干燥等初提纯后,精馏获得99.9%的工业级CO2液体产品。 4万t/a 浙江凤登绿能环保股份有限公司 绍兴 合成氨原料气(97% CO2)经压缩至3.0 MPa,经预脱水、脱硫、脱烃等初提纯后,精馏获得99.9%的食品级CO2液体产品。 6万t/a 浙江晋巨化工有限公司 衢州 煤化工尾气(92% CO2)经预脱水、粗脱硫,压缩至2.2 MPa,再精脱硫、干燥等初提纯后,精馏获得99.9%的工业级CO2液体产品。 4万t/a 浙江凤登绿能环保股份有限公司 金华 Table 2. Engineering cases of CO2 compression and liquefaction in Zhejiang

-

CO2生物利用是以生物转化为特征,通过光合作用将CO2用于生物质合成。浙江大学程军等[24]针对CO2微藻利用开展了长期研究,利用生物化学反应过程将CO2转化为高经济价值产品,通过改良调控关键生物基因、反应催化酶和细胞代谢网络等促进固碳反应。在内蒙古鄂尔多斯、山东烟台、广东湛江、河南郑州和广东深圳等地开展了微藻固定燃煤烟气CO2示范工程,涵盖跑道池、水平管式反应器、立柱式反应器等多种反应器形式,固碳规模10~10 000 t/a。固碳获得的微藻可生产营养保健食品、畜禽水产饲料、功能性有机肥、可降解生物塑料等。

利用生物法将CO2转化为碳基化学品近年来获得关注。浙江海洋大学贺亚雪等[25]利用产醇菌将CO及CO2转化为生物乙醇及丁醇,发现微生物作为合成气发酵的主体经过筛选菌种后的混菌系统具有更好的优势,合成气发酵的挑战在于产醇菌种类有限、产物浓度低等。西湖大学曾安平等[26]的最新研究集成生物催化和化学催化过程,实现从甲醇(C1)和空气中捕捉的CO2(C1)高效合成甘氨酸(C2氨基酸),丝氨酸(C3氨基酸)和丙酮酸(C3有机酸),固碳速率高达6.78×10−2 mol/(min·kg),产品浓度达到g/L水平。

CO2矿化利用是指通过天然矿物、工业材料和工业固废中钙、镁等碱性金属将CO2进行碳酸化固定为化学性质极其稳定的碳酸盐。CO2矿化利用技术包括钢渣矿化利用、磷石膏矿化利用、钾长石加工联合CO2矿化利用与CO2矿化养护混凝土利用技术等。浙江大学王涛等[27]新型CO2矿化养护建材方案,实现90%的工业固废掺杂,最优养护压力在常规蒸压养护压力范围内,产品抗压强度提升30%以上,形成了15 MPa与30 MPa两个等级产品。依托该技术在河南焦作开展了万吨级CO2养护混凝土示范项目,在72 h内封存100 t CO2,转化率>98%,净封存率>84%,共消纳钢渣、粉煤灰、炉渣和电石渣等工业固废共1 700 t,生产混凝土1 800 t。

CO2化工转化主要是利用CO2制备具有较高附加值的能源化学品、精细化工品和聚合物材料等,可与现有的能源、化工工艺深度耦合。CO2化工转化技术可分为:CO2重整CH4制备合成气技术、CO2裂解经CO制备液体燃料技术、CO2加氢合成甲醇技术、CO2加氢直接制烯烃技术、CO2光电催化转化技术、CO2合成有机碳酸酯技术、CO2合成可降解聚合物材料技术、CO2合成异氰酸酯/聚氨酯技术、CO2制备聚碳酸酯/聚酯材料技术等。目前CO2裂解经CO制备液体燃料以及加氢直接制烯烃技术仍在进行基础研究,CO2重整CH4制备合成气、CO2加氢合成甲醇技术和CO2光电催化转化技术处于中试验证阶段,CO2合成有机碳酸酯/可降解聚合物材料/异氰酸酯/聚氨酯技术处于工业示范阶段,CO2制备聚碳酸酯/聚酯材料技术已进入工业应用。浙江大学吴浩斌等[28]在电催化CO2制多碳化学品研究方面研制的铜基催化剂实现高达85%的C2+产物选择性,可稳定运行超过66 h。浙江工业大学梁初等[29]将CO2在低温条件下快速转化为石墨及其他化学品,形成了一批具有自主知识产权的CO2绿色节能高效转化新技术。浙江理工大学李本侠等[30]采用基于半导体光催化技术的人工光合作用将CO2合成为乙烯,选择性达到73.9%。浙江大学伍广鹏等[31]利用CO2制备聚碳酸酯实现对CO2的吸收利用率高达99%,并可用于生产迄今为止最高分子量的聚碳酸酯且实现催化剂的循环再利用。

-

CO2封存技术方面,浙江省内适合碳封存的陆上沉积盆地面积小、分布散,封存潜力非常有限;而邻近海域有大型沉积盆地,CO2近海地质封存潜力较高,例如东海盆地封存潜力可达234亿t,能就近接纳封存沿海大型CO2点源(沿海火电厂、海上石化基地等)排放的温室气体,源汇匹配度高,封存成本可控。浙江大学李春峰、浙江工业大学姚泽伟、浙江海洋大学彭希等[32]从断裂活动、盆地压力、构造沉降特征、地震活动性和低温梯度等角度分析了我国海域盆地适宜大规模CO2地质封存的条件和目标,认为东海陆架盆地、珠江口盆地、琼东南盆地及南海中央海盆是最优的地质封存区域。浙江工业大学潘志彦等[33]研究了不同矿化度模拟盐溶液中CO2溶解度随封存深度的关系,估测了深部盐水层的溶解封存量,为深部盐水层CO2封存技术发展提供了实验参数。

-

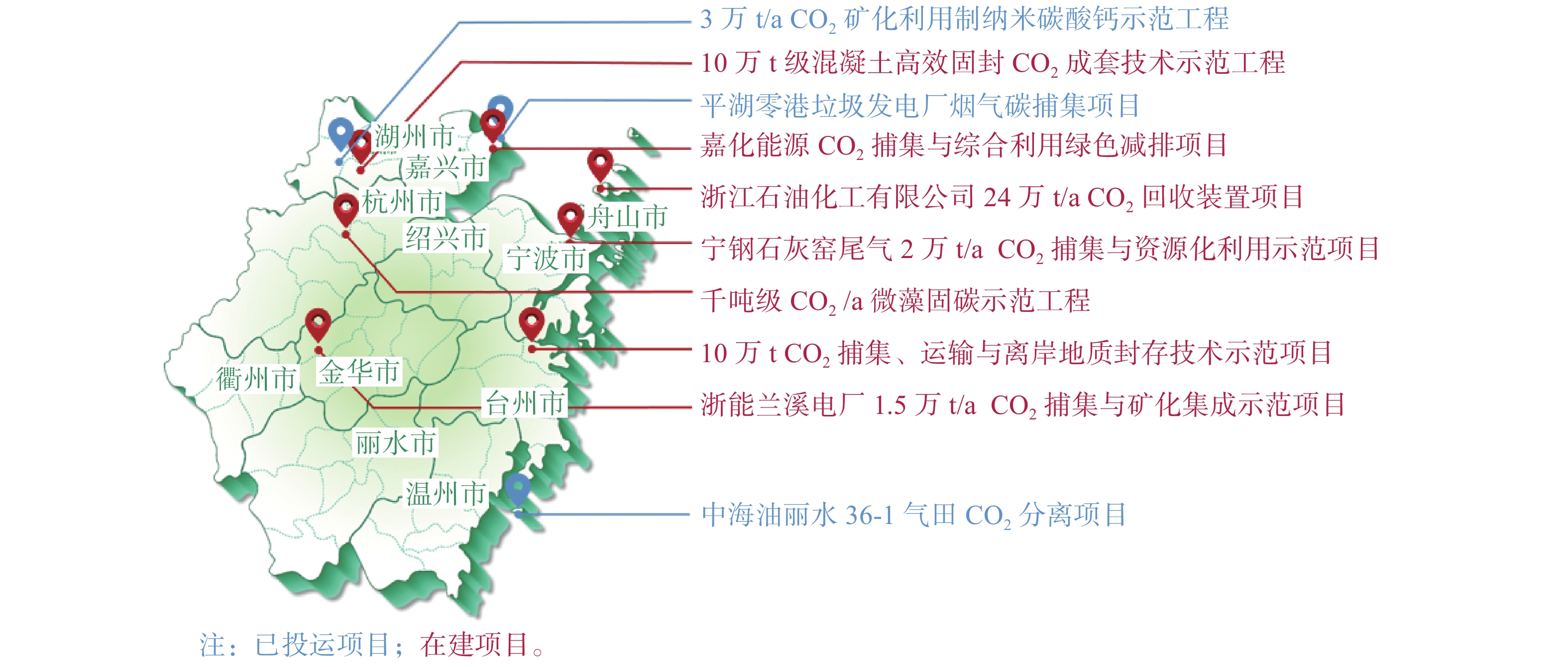

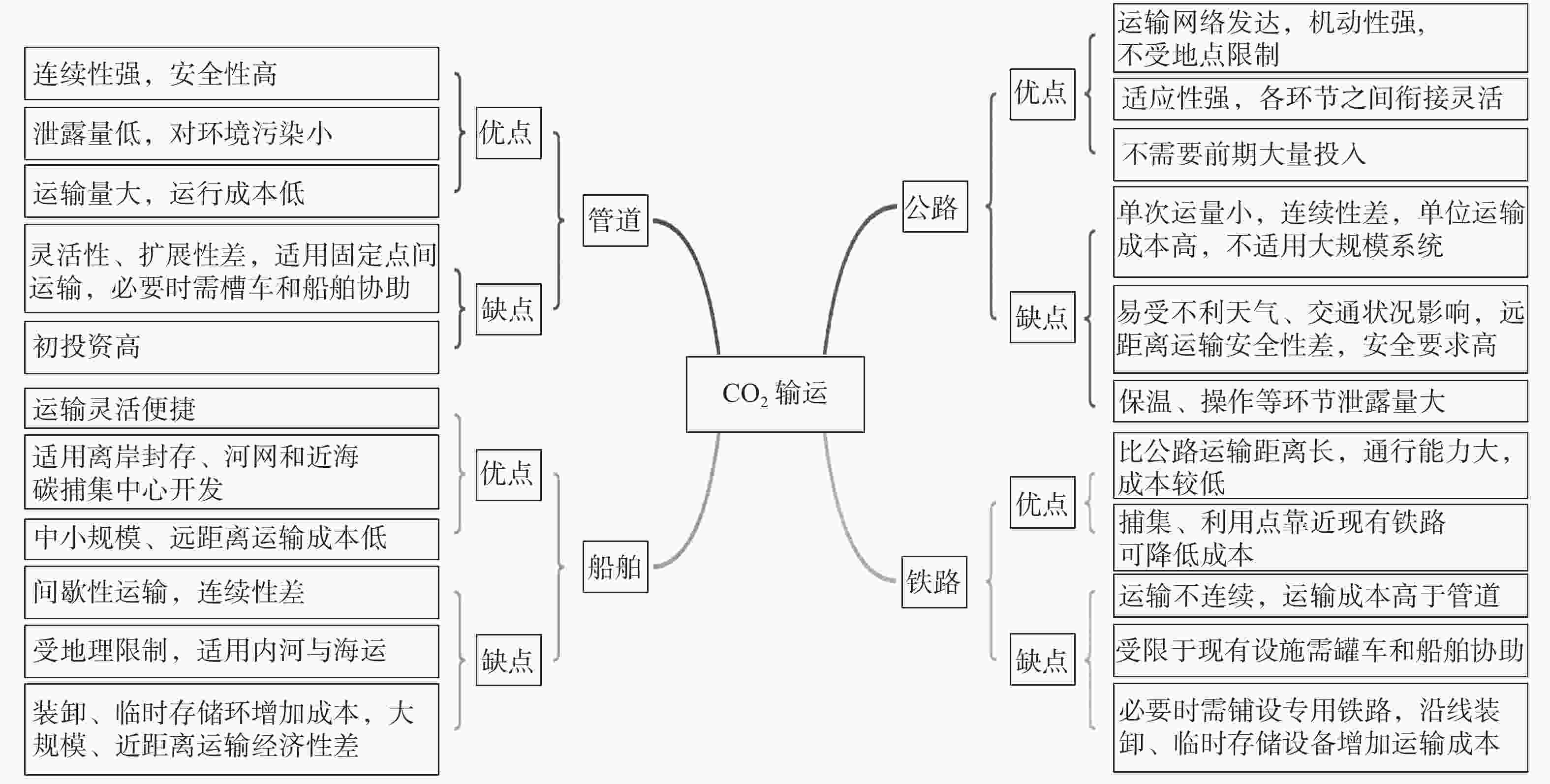

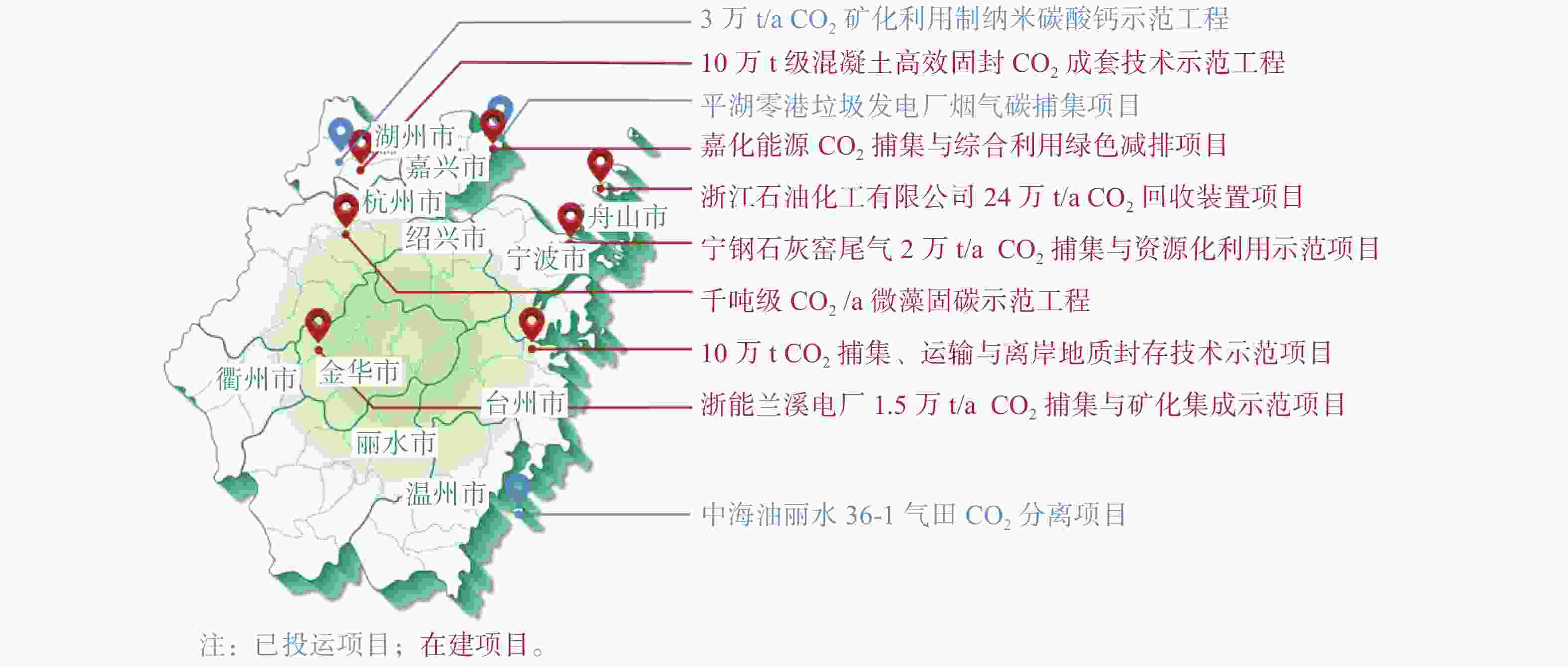

CCUS全流程技术涵盖上游的捕集、中游的压缩与运输,以及下游的利用与封存,按照排放源的行业类别、CO2浓度、压力、捕集规模,输送距离、方式,区域利用和封存的市场需求、技术成熟度、经济性等因素,需采用“因地制宜、一厂一策”的技术耦合和系统集成方式,来保证CCUS项目技术经济性。浙江省CCUS全流程技术示范项目处于起步阶段,主要集中在能源、钢铁、建材(水泥)和化工行业,已经投运和正在开展的链式流程化示范项目约10项,具体如图4所示。

西子清洁能源装备制造股份有限公司正在杭州开展千吨级CO2/a微藻固碳示范工程,项目占地2 hm2,采用立柱式光生物反应器,总计养藻水体容积约3 600 t,年可固碳约1 000 t。中国空分工程有限公司基于燃烧后CO2低分压先进捕集工艺技术,将在典型热电行业(杭州热电)开展10万t级CO2捕集技术示范研究,在浙江沿海(台州三门)开展10万t级CO2存储、运输与离岸地质封存技术示范研究。杭州钢铁集团有限公司正在宁波开展石灰窑尾气2万t/a CO2捕集与资源化利用示范项目,采用先进化学吸收法捕集工艺,捕集提纯后CO2一部分用于制取干冰,一部分用于钢渣矿化固碳及探索CO2保护气、顶吹/底吹替代气等多途径综合利用场景。

浙江嘉化能源化工股份有限公司正在嘉兴开展CO2捕集与综合利用绿色减排项目,捕集厂区内热电装置锅炉燃烧过程中产生的CO2并与厂区副产H2合成甲醇,实现年捕集利用20万t CO2。福建龙净环保股份有限公司碳中和研究院在嘉兴平湖实施了垃圾发电厂烟气碳捕集项目,有机胺吸收工艺系统以高效填料吸收塔和解吸塔为核心。在垃圾焚烧烟气CO2含量8%条件下,捕集效率达95%以上,再生能耗为2.6 GJ/t CO2,已于2022年7月建成投产。谢菲尔考克碳酸钙湖州有限公司开展了3万t/a CO2矿化利用制纳米碳酸钙示范工程,利用燃煤热电厂烟气中的CO2矿化制备高品质碳酸钙,年捕集利用CO2约1.32万t,已于2019年1月建成投产。

浙江省建材集团浙西建筑产业化有限公司正在湖州开展10万t级混凝土高效固封CO2成套技术示范工程,将产业前端捕集到的液态CO2直接注入、参与预拌混凝土制备,以预拌混凝土及其制品为载体,实现CO2永久固化封存。浙江省能源集团有限公司兰溪电厂1.5万t/a CO2捕集与矿化集成示范项目已处于调试阶段,其利用新型两相吸收剂捕集大型燃煤电厂烟气中的CO2矿化养护粉煤灰加气砌块,年捕集利用CO2约1.5万t。中国海洋石油集团有限公司已开展丽水36-1气田CO2分离项目,采用“催化氧化-精馏提纯”工艺回收天然气处理装置放空的CO2,并生产食品级CO2,年减排25万t。

-

在CO2捕集技术方面,基于物理吸收的燃烧前捕集技术目前成熟度较高,可在浙江省内煤化工行业进行规模化技术推广。固体吸附、低温分馏等技术商业化难度较高,有望在2030-2035年后逐步应用。燃烧后捕集技术较为成熟,浙江省内浙江大学、浙江工业大学等高校研究实力雄厚,可作为2030年前CO2捕集技术推广的方向,特别是化学吸收技术,有望在2025-2030年间在化石燃料发电、水泥、钢铁等行业广泛推广。富氧燃烧和化学链技术在浙江省内尚无中试级别项目开展,发展前景尚不明朗,有待低能耗低成本制氧、富氧燃烧器稳定放大、高性能低成本载氧体和载碳体宏量制备技术等领域进一步突破。

在CO2输送技术方面,浙江省内已具备良好的产业化条件。2030年前浙江省CO2输运方式将以公路运输为主,船舶和管道运输为辅;随着CCUS集群化发展,到2060年管道运输有望成为主流,公路和船舶运输作为其灵活性补充。

在CO2利用与封存技术方面,生物利用和矿化利用的成熟度较高。预计2030年浙江省微藻固碳养藻产业基地逐渐增多,生物固碳规模达到国内先进水平。2030年矿化利用在钢铁、建材行业可形成大规模应用案例,钢渣矿化利用、CO2矿化养护混凝土将形成规模化产能,并在2030-2060年持续快速增长。CO2化学利用体系最为复杂,产品附加值较高,预计2030年前会形成若干技术示范。随着CO2被纳入工业体系,形成全新的产业链,到2060年CO2化工转化技术将实现全面商业化。

浙江省内CCUS全流程技术示范的工艺路线复杂多样,CO2捕集侧包括燃烧前和燃烧后捕集技术,CO2利用与封存侧涵盖生物、矿化、化工利用及地质封存,各环节技术成熟度差异化较为明显。目前项目规模较小,初投资和运行成本普遍较高,空间分布分散,不利于后期形成产业集群。因此需准确把握浙江省重点领域CCUS潜力和源汇条件,因地制宜部署CCUS集成项目,构建低成本、低能耗、安全可靠的技术体系和产业集群。近中期(2030年前)可以以电力、钢铁、水泥等典型行业重点项目示范为主,形成系列新成果及技术集成示范,建立完善符合浙江实际的CCUS激励政策与法规标准体系。远期(2060年)可重点研究在某些区域形成CCUS集群,加强产业链协同,打造技术、经济成熟的商业模式,推动技术大规模产业化发展。

Research Review of CO2 Capture, Utilization and Storage Technology in Zhejiang Province

doi: 10.16516/j.ceec.2024.5.03

- Received Date: 2023-04-26

- Rev Recd Date: 2024-06-30

- Available Online: 2024-09-30

- Publish Date: 2024-09-10

-

Key words:

- CO2 capture /

- CO2 utilization /

- geological storage /

- CCUS /

- carbon peaking and carbon neutrality

Abstract:

| Citation: | HOU Chenglong, LAI Zhenya, CHEN Jiaying, et al. Research review of CO2 capture, utilization and storage technology in Zhejiang Province [J]. Southern energy construction, 2024, 11(5): 26-36 doi: 10.16516/j.ceec.2024.5.03 |

DownLoad:

DownLoad: