-

2017年1月,国家能源局印发的《能源技术创新十三五规划》中指出:“十三五期间重点研究8 MW~10 MW等级及以上的超大型海上风电机组关键技术。降低海上风电场的度电成本,实现5 MW~6 MW等级大型海上风电机组安装规范化和机组运维智能化”。作为国家战略性新兴产业的重要内容,海上风电已成为风电产业发展的技术制高点,并逐渐成为世界风电产业发展的主要方向。

要大规模开发和有效利用风能,风机必须大型化。然而,海上风机大型化的发展趋势使得风机载荷呈阶梯式增长,导致海上风机桩基的设计长度不断增加。此外,随着海上风电技术的进步以及近海区域开发趋于饱和,海上风电厂址已从近海走向远海,不仅导致海上风电桩基设计长度增加,随之而来的桩基嵌岩亦成为桩基设计的关键问题。嵌岩桩在桥梁、港口码头中的应用已相当普遍,但海上风电机组安装设备、安装方法以及支撑结构在全世界范围内刚刚起步,嵌岩桩基础的应用研究亦鲜有涉及,因此,探究海上风机基础的嵌岩以及最优方案的比选具有重要的工程价值和理论意义。

桩基嵌岩主要包含两类,即单桩基础嵌岩和多桩基础嵌岩。单桩基础是海上风电机组最常见的支撑结构,文献[1,2,3,4]针对海上风电单桩基础进行了动力响应分析、常重力模型试验以及受船舶撞击模拟,在此基础上,文献[5,6]探讨了套筒壁厚、土层水平向参数、桩体厚度和桩径等参数对单桩基础的影响,为海上风电机组单桩的设计比选提供重要依据。

对于多桩基础,以导管架基础和高桩承台基础较为常见。文献[7,8]针对广东省第一个海上示范风场进行了海上风电机组导管架基础设计方案比选,文献[9]基于实际工程的地质参数及荷载,对四导管架和五导管架基础受力进行了对比分析,此外,文献[10]对风电机组导管架基础进行了模态分析,为海上风机风浪流耦合设计提供重要参考。针对高桩承台的研究,文献[11,12]以高桩承台基础钢管桩嵌固长度为目标进行了参数敏感性分析,提炼出土层、桩数、桩径、桩距比和桩斜率等参数对嵌固长度的影响规律,进一步地,文献[13,14]考虑了深水高桩承台基础-水体耦合动力问题,探讨了波浪荷载下近海风电高桩承台基础的受力性能。然而,已有研究文献中均针对某一类型基础进行了受力分析或选型探讨,鲜有综合考虑海上风机所处地质类型和经济性等指标进行风机基础比选的研究,亦未形成一整套成熟完备的比选依据和方案。

鉴于此,本文首先介绍了海上风机基础嵌岩的施工工艺;在此基础上,本文详细讨论了嵌岩区域海上风机基础的比选依据并确定比选原则;最后,对海上风电嵌岩问题未来的发展进行展望。

HTML

-

上文提到,海上风机桩基础主要分为两类,一是单桩基础,其桩径通常在5 m以上甚至更大;二是多桩基础,其桩径多在1~4 m之间,常见的包括导管架基础、高桩承台基础、水上三桩基础、水下三桩基础等。本节主要对上述两类桩基的嵌岩施工工艺进行介绍。

与多桩基础嵌岩相比,单桩基础嵌岩困难得多,且受诸多因素影响,诸如钻机大小、。常见的单桩基础嵌岩工艺主要有三种:工艺1即缩孔打桩,工艺2即扩孔打桩,工艺3即套筒打桩。

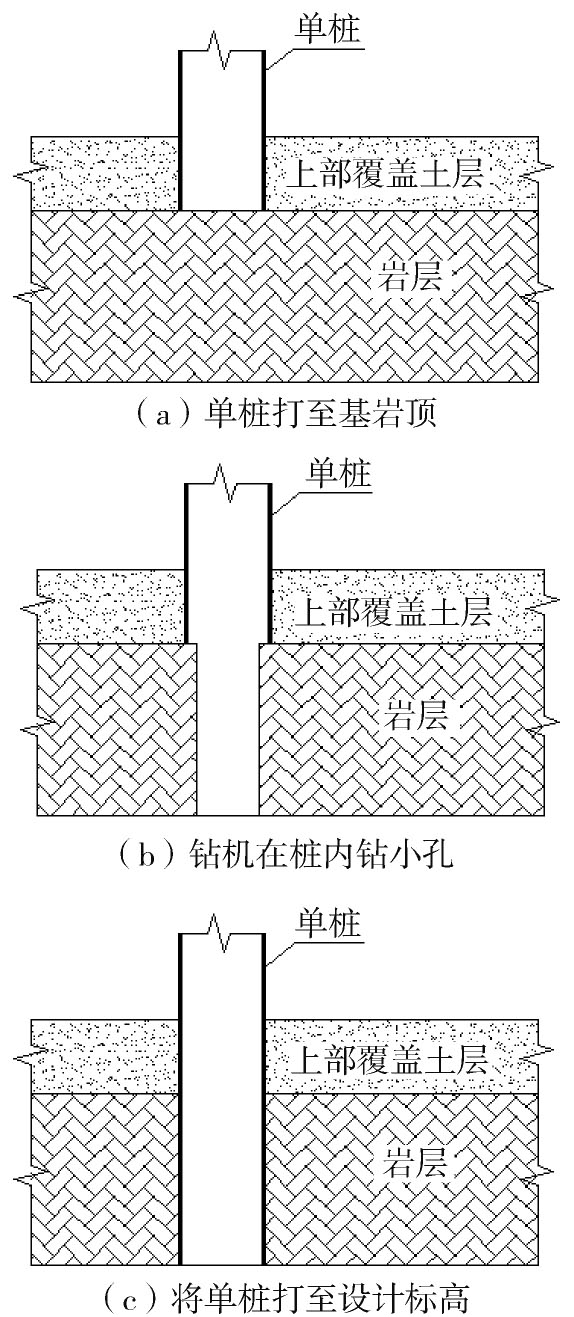

单桩嵌岩工艺1的具体流程如图1所示。首先通过单桩自沉如泥、桩锤沉桩,将单桩打至岩层表面;其次,在单桩内部下钻机,缩孔钻至设计底标高处;最后,将钻机提出,用桩锤继续讲单桩沉桩至指定标高。

该工艺的优势在于省去灌浆步骤,但有明显的缺陷,即该工艺只适用于强风化岩层,无法打进中风化及以上岩层。若单桩设计底标高位于中风化岩层,则该工艺不适用。

单桩嵌岩工艺2的具体流程如图2所示。首先通过单桩自沉如泥、桩锤沉桩,将单桩打至岩层表面;其次,在单桩内部下钻机,扩孔钻至设计底标高处;此后,将钻机提出,在单桩内下放内套管;再次,将内套管和钻孔间灌满混凝土,即灌浆环节;最后,用桩锤继续讲单桩沉桩至指定标高。

需要注意的是,第三步的内套管是可以略去的。增加内套管可以大幅减少灌浆环节混凝土的用量,但增加了用钢量;略去内套管可以减少一定的用钢量,但大幅增加灌浆量。该工艺适用于强风化、中风化、微风化等岩层,是目前应用较多的一种单桩嵌岩施工工艺。

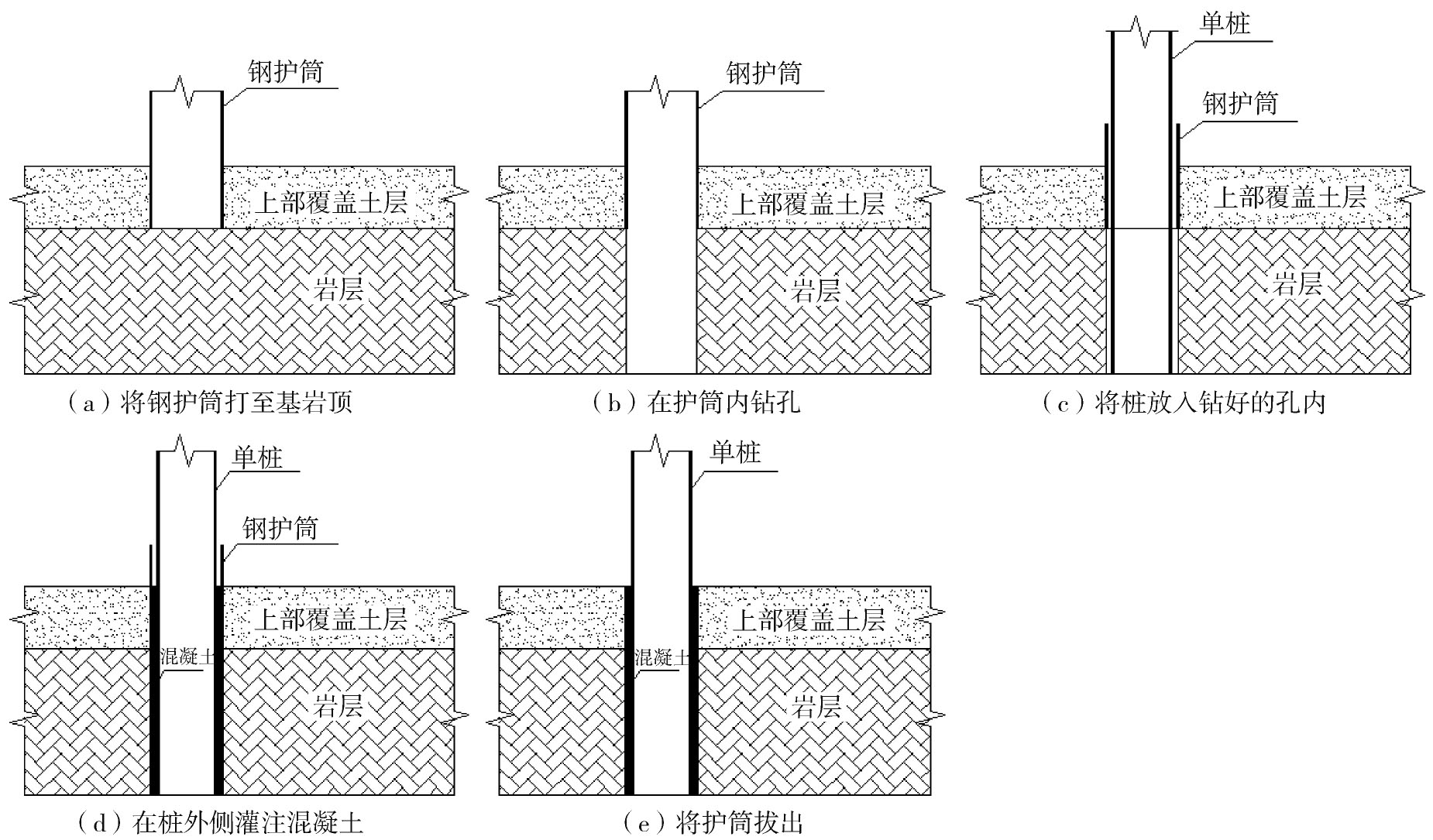

单桩嵌岩工艺3的具体流程如图3所示,该工艺增加了辅助沉桩的钢护筒。首先将钢护筒打至岩层表面;其次在护筒内下钻机,钻至设计底标高处;此后,将钻机取出并将单桩放入钻好的钻孔内;再次,在桩外侧及钢护筒之间灌注混凝土,即灌浆环节;最后,将钢护筒拔出。

该工艺同样适用于各种不同类型的风化岩层,且施工效率相对于其他两种工艺而言是最高的,此外该工艺下的单桩不需要承受液压锤的打击,因而该工艺的优势较多。其缺点在于此工艺的造价相比于其他两种工艺而言是最高的。

与单桩基础相比,多桩基础的嵌岩施工难度相对较小,且目前已有一些应用,如高桩承台基础嵌岩、导管架基础嵌岩等。多桩基础嵌岩的工艺如图4所示。首先,将钢护筒打至强风化岩层的层底位置;其次,在钢护筒内下钻机,缩孔打至设计底标高处;再次,将钻机取出并下放钢筋笼,钢筋笼的高度应由设计计算得出;最后,在桩内进行灌浆,并将钢护筒拔出。

需要指出的是,多桩基础嵌岩施工时离不开海上临时平台的搭设,该平台的作用在于嵌岩钻机放置及操作等用途。对于多桩基础而言,当桩顶标高高于海平面时,如高桩承台基础、水上三桩基础等,可直接利用高出海平面的桩基来搭设临时平台,待嵌岩施工完成后,再拆除临时平台并组装上部结构即可;当桩顶标高低于海平面时,如导管架基础、水下三桩基础等,则需要将原有的钢管桩长度增加,使钢管桩桩顶标高高出海平面用于搭设临时平台。待嵌岩施工完成后,需要进行水下割桩工序,将钢管桩切至设计标高再安装上部结构。由此可见,对于多桩基础,桩顶标高高于海平面的基础形式在基础嵌岩时具有较大优势;反之,桩顶标高低于海平面的基础形式,不仅增加较大量的钢废料,还需要进行水下割桩工序,劣势较大。

-

针对海上风电嵌岩区域的风机基础比选,首先应确定桩型。根据目前国内桩基设计、桩型工程应用、施工水平和施工经验,适宜于海上或潮间带风电场的桩基主要有钢管桩、高强预应力混凝土管桩(PHC桩)和钻(冲)孔灌注桩三类。

钢管桩在海上工程中的应用极为广泛,制作工艺成熟,沉桩施工比较方便且速度快,抗弯强度高,并可根据工程需要制作超大直径的钢管桩,缺点是容易受海水腐蚀,造价较高。目前,国内外采用桩基础的海上风电场工程几乎全部采用钢管桩;预应力混凝土管桩在工业与民用建筑、桥梁、海港工程、水利工程中均有较多应用,预应力管桩制作工艺成熟,具有承载力高、桩身质量可靠、沉桩施工能力强、施工速度快、低成本、抗海水腐蚀能力强等优点,缺点是抗弯能力较差;灌注桩的施工需在每个机位搭建海上施工平台,海上风电场区域海况复杂,海床地基土中钻孔易塌孔,成孔困难,需要进行钢护筒护壁,灌浆施工也具有较高的难度,施工所需设备较多,现浇混凝土工程量大,且混凝土拌制的施工用水较困难,工期相对较长。

海上风电场嵌岩区域的桩型选择,针对单桩基础,目前仍采用钢管桩。针对多桩基础,目前主要采用钢管桩加灌注桩的形式,即岩面以上部分采用钢管桩,岩面以下部分采用灌注桩。

确定桩型后,海上风电场嵌岩区域风机基础方案的比选原则应主要从结构安全性、施工可行性和经济性三个方面进行综合比选。在上述三个比选因素中,应首先满足结构安全性上的要求;在此基础上,应满足施工可行性的要求;最后再考虑经济性的影响。

对于结构安全性,各风机基础方案均应满足结构受力、长期变形、稳定、刚度等要求,保证各基础方案的技术可行性。对于单桩基础,结构较为简单,桩长相对较短,单根钢管桩重量很大,荷载传递明确,基础整体承载能力相对较好,但是基础抵抗变形和极限荷载的能力相对较差,一般需要大直径和较大厚度的钢管桩;对于多桩基础,结构相对复杂,桩长相对较长,抗倾覆弯矩能力强,基础刚度大,抗变形能力强,钢管桩的直径小,对结构受力和抵抗水平位移较有利。

施工可行性是海上风电场嵌岩区域最重要的限制因素,各风机基础方案必须具备施工可行性,否则即便结构安全性、经济性更优,也无法采用。对单桩基础而言,钻机大小是制约单桩基础嵌岩的最大因素。据调研,目前已有的最大钻机直径8.0 m,考虑到单桩嵌岩工艺2的扩孔等因素,则目前单桩嵌岩桩径最大只能做到7.7 m。2019年后,最大钻机直径将增加至8.5 m,嵌岩单桩的桩径可增加至8.2 m。针对钻机另一个需要考虑的因素在于钻机下放。目前的单桩施工工艺多为桩内下钻机,但为了匹配风机塔筒,单桩上部桩径通常在6.5~7.0 m之间,因此钻机的下放需重点考虑。此外,单桩嵌岩所需施工船只和机具相对较少,需要考虑施工机具的档期等问题。单桩嵌岩的优势在于,只需要钻一个孔即可,施工成本相对较低。

对于多桩基础而言,当桩顶标高位于水面以上,如水上三桩基础、高桩承台基础,嵌岩施工难度相对较小;当桩顶标高位于水面以下,如导管架基础,水下三桩基础,嵌岩施工难度相对较大,施工工序较多,需要预留一部分桩长用于临时平台搭设,待嵌岩施工完成后,还需进行水下割桩、水下灌浆等工序。整体而言,多桩基础嵌岩施工的难度相对较小,施工机具多,但施工成本相对较高,施工周期长。

经济性因素是海上风电场建设的重要因素,在满足结构安全性、可施工性因素后,各风机基础方案中经济性最好的方案将确定为嵌岩区域的风机基础推荐方案。在考虑经济性因素时,应综合考虑各基础方案的建造成本和施工成本,缺一不可。

-

本文首先介绍了海上风机基础嵌岩的施工工艺,包括单桩基础和多桩基础;在此基础上,本文对海上风电场嵌岩区域的风机基础比选原则和依据给出了详细介绍,在桩型选择、基础形式选择等方面给出了具体介绍。

总体来看,海上风机基础嵌岩施工工序复杂,施工时间较长,且限制因素较多,风机基础造价高,严重制约了海上风电场的发展。目前吸力筒基础在欧洲已有部分应用,该基础形式直径较大,入土较浅,通常为15 m以内,通过吸力将基础贯入到位,施工速度快。未来当该基础形式逐渐成熟后,若在嵌岩区域大量应用,将大幅降低嵌岩区域风机基础的造价成本。

DownLoad:

DownLoad: